一种汽车内饰件的环保注塑工艺的制作方法

2021-02-23 21:02:23|

2021-02-23 21:02:23| 402|

402| 起点商标网

起点商标网

[0001]

本发明涉及汽车内饰件生产技术领域,具体为一种汽车内饰件的环保注塑工艺。

背景技术:

[0002]

汽车内饰系统是汽车车身的重要组成部分,而且内饰系统的设计工作量占到车造型设计工作量的60%以上,远超过汽车外形,汽车内饰件是车身最重要的组成部分。每个整车厂通常都由一个庞大的汽车内饰团队,来完成与内饰相关的大量工程工作。

[0003]

汽车内饰主要包括以下子系统:仪表板系统、副仪表板系统、门内护板系统、顶棚系统、座椅系统、立柱护板系统、其余驾驶室内装件系统、驾驶室空气循环系统、行李箱内装件系统、发动机舱内装件系统、地毯、安全带、安全气囊、方向盘,以及车内照明、车内声学系统等。

[0004]

现有的汽车内饰件大部分为塑料件构成的,汽车一般在户外进行使用的时候,夏天高温的环境下,汽车内饰件的塑料上的温度可达50~80摄氏度,在高温下,会汽车内饰件的塑料部分会释放出一定量的甲醛,严重时会影响到驾驶员的生命健康,因此,亟需一种汽车内饰件的环保注塑工艺。

技术实现要素:

[0005]

(一)解决的技术问题

[0006]

针对现有技术的不足,本发明提供了一种汽车内饰件的环保注塑工艺,解决了上述背景技术提到的现有的汽车内饰件大部分为塑料件构成的,汽车一般在户外进行使用的时候,夏天高温的环境下,汽车内饰件的塑料上的温度可达50~80摄氏度,在高温下,会汽车内饰件的塑料部分会释放出一定量的甲醛,严重时会影响到驾驶员的生命健康的问题。

[0007]

(二)技术方案

[0008]

为实现以上目的,本发明通过以下技术方案予以实现:一种汽车内饰件的环保注塑工艺,包括以下生产步骤:

[0009]

s1、原料准备:按照重量份数对原材料进行准备配比,其中abs塑料40份、tpu塑料40份、塑料抗氧化剂5份、塑料融合剂5份、催化稳定剂8份、塑料香素2份;

[0010]

s2、原料烘干,将abs塑料和tpu塑料放置在烘干机内,并对其进行搅拌烘干,搅拌速度为600r/min,烘干温度为110摄氏度,搅拌烘干的时间为8min;

[0011]

s3、加工原料的制备,将abs塑料和tpu塑料放置在融化炉中,并对融化炉进行加热融化,加热温度为180摄氏度,待abs塑料和tpu塑料全部融化为塑料溶液后,向塑料溶液内加入塑料融合剂和催化稳定剂,并对塑料溶液进行搅拌,搅拌速度为2000r/min,搅拌时间为20min,然后对塑料溶液进行冷冻,冷冻温度为零下20摄氏度,冷冻时间为2h,得到固态塑料;

[0012]

s4、稳定处理,对固态塑料进行二次加热处理,加热温度为200摄氏度,待固态塑料完全融化为二次塑料溶液后,向二次塑料溶液内加入塑料抗氧化剂和塑料香素,然后对二

次塑料溶液进行搅拌,搅拌速度为1500r/min,搅拌时间为10min,搅拌停止后,停止对二次塑料溶液进行加热,并使二次塑料溶液进行自然的降温,待二次塑料溶液降温后可得二次固态塑料;

[0013]

s5、加压处理,将s4中的二次固态塑料进行加压处理,压强为12mpa,加压时间为10min;

[0014]

s6、加热注塑成型,将s5中加压后的二次固态塑料进行加热融化,然后将融化后的溶液进行注塑成型;

[0015]

s7、脱模去毛边,对s6中进行注塑成型的汽车内饰件进行脱模,脱模后对汽车内饰件进行去毛边处理;

[0016]

s8、质检入库,对s7中去毛边处理后的汽车内饰件进行外表的检查,并将合格的产品进行封装入库。

[0017]

优选的,所述塑料抗氧化剂由对苯二酚和二苯胺组成,且每1千克的苯二酚和二苯胺的混合物中加有3克的甘油。

[0018]

优选的,所述塑料融合剂由合成树脂和聚乙烯醇组成,且合成树脂和聚乙烯醇的质量之比为1:2。

[0019]

优选的,所述催化稳定剂由苯甲酸钡和环烷酸锌组成,且每1千克的苯甲酸钡和环烷酸锌混合物中加有10克的亚磷酸二苯一辛酯。

[0020]

优选的,所述塑料香素由3-甲基环十五酮和海狸香素组成,且由3-甲基环十五酮和海狸香素的质量之比为2:1。

[0021]

优选的,所述s3中对融化炉中的塑料溶液进行搅拌,搅拌装置的搅拌头直径为融化炉直径的三分之一。

[0022]

优选的,所述s4中对二次塑料溶液进行搅拌,搅拌装置的搅拌头直径为融化炉直径的四分之一。

[0023]

优选的,所述s5中将s4中的二次固态塑料进行加压处理,气压处理的内部温度为20~30℃。

[0024]

优选的,所述s7中对脱模后对汽车内饰件进行去毛边处理,在进行去毛边处理的同时,对汽车内饰件进行打磨抛光处理。

[0025]

(三)有益效果

[0026]

本发明提供了一种汽车内饰件的环保注塑工艺。具备以下有益效果:

[0027]

(1)、该汽车内饰件的环保注塑工艺通过加有塑料抗氧化剂、塑料融合剂和催化稳定剂能够使得汽车内饰件的塑料部分在高温环境下使用时,也不会释放出有毒物质,更加的绿色环保,能够有效地保证驾驶人员的生命健康,使得汽车内饰件的塑料部分可以更加的经久耐用,提高汽车内饰件的使用效率,保证将汽车内饰件的实用性提升至最大化。

[0028]

(2)、该汽车内饰件的环保注塑工艺,在生产加工的过程中向汽车内饰件中添加有塑料香素,能够有效的去除abs塑料和tpu塑料中的塑料异味,使得驾驶员在进入汽车的内部时有一个比较舒适的气味,使得驾驶员有一个舒适愉悦的心情。

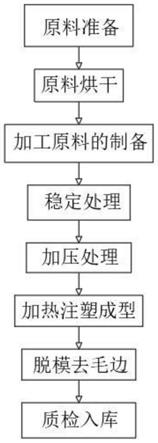

附图说明

[0029]

图1为本发明的一种生产步骤流程框图。

具体实施方式

[0030]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

实施例一:

[0032]

请参阅图1,本发明提供一种技术方案:一种汽车内饰件的环保注塑工艺,包括以下生产步骤:

[0033]

s1、原料准备:按照重量份数对原材料进行准备配比,其中abs塑料40份、tpu塑料40份、塑料抗氧化剂5份、塑料融合剂5份、催化稳定剂8份、塑料香素2份;

[0034]

s2、原料烘干,将abs塑料和tpu塑料放置在烘干机内,并对其进行搅拌烘干,搅拌速度为600r/min,烘干温度为110摄氏度,搅拌烘干的时间为8min;

[0035]

s3、加工原料的制备,将abs塑料和tpu塑料放置在融化炉中,并对融化炉进行加热融化,加热温度为180摄氏度,待abs塑料和tpu塑料全部融化为塑料溶液后,向塑料溶液内加入塑料融合剂和催化稳定剂,并对塑料溶液进行搅拌,搅拌速度为2000r/min,搅拌时间为20min,然后对塑料溶液进行冷冻,冷冻温度为零下20摄氏度,冷冻时间为2h,得到固态塑料;

[0036]

s4、稳定处理,对固态塑料进行二次加热处理,加热温度为200摄氏度,待固态塑料完全融化为二次塑料溶液后,向二次塑料溶液内加入塑料抗氧化剂和塑料香素,然后对二次塑料溶液进行搅拌,搅拌速度为1500r/min,搅拌时间为10min,搅拌停止后,停止对二次塑料溶液进行加热,并使二次塑料溶液进行自然的降温,待二次塑料溶液降温后可得二次固态塑料;

[0037]

s5、加压处理,将s4中的二次固态塑料进行加压处理,压强为12mpa,加压时间为10min;

[0038]

s6、加热注塑成型,将s5中加压后的二次固态塑料进行加热融化,然后将融化后的溶液进行注塑成型;

[0039]

s7、脱模去毛边,对s6中进行注塑成型的汽车内饰件进行脱模,脱模后对汽车内饰件进行去毛边处理;

[0040]

s8、质检入库,对s7中去毛边处理后的汽车内饰件进行外表的检查,并将合格的产品进行封装入库。

[0041]

在本发明中,塑料抗氧化剂由对苯二酚和二苯胺组成,且每1千克的苯二酚和二苯胺的混合物中加有3克的甘油。

[0042]

在本发明中,塑料融合剂由合成树脂和聚乙烯醇组成,且合成树脂和聚乙烯醇的质量之比为1:2。

[0043]

在本发明中,催化稳定剂由苯甲酸钡和环烷酸锌组成,且每1千克的苯甲酸钡和环烷酸锌混合物中加有10克的亚磷酸二苯一辛酯。

[0044]

在本发明中,塑料香素由3-甲基环十五酮和海狸香素组成,且由3-甲基环十五酮和海狸香素的质量之比为2:1。

[0045]

在本发明中,s3中对融化炉中的塑料溶液进行搅拌,搅拌装置的搅拌头直径为融

化炉直径的三分之一。

[0046]

在本发明中,s4中对二次塑料溶液进行搅拌,搅拌装置的搅拌头直径为融化炉直径的四分之一。

[0047]

在本发明中,s5中将s4中的二次固态塑料进行加压处理,气压处理的内部温度为20~30℃。

[0048]

在本发明中,s7中对脱模后对汽车内饰件进行去毛边处理,在进行去毛边处理的同时,对汽车内饰件进行打磨抛光处理。

[0049]

解决了现有的汽车内饰件大部分为塑料件构成的,汽车一般在户外进行使用的时候,夏天高温的环境下,汽车内饰件的塑料上的温度可达50~80摄氏度,在高温下,会汽车内饰件的塑料部分会释放出一定量的甲醛,严重时会影响到驾驶员的生命健康的问题。

[0050]

实施例二:

[0051]

请参阅图1,本发明提供一种技术方案:一种汽车内饰件的环保注塑工艺,包括以下生产步骤:

[0052]

s1、原料准备:按照重量份数对原材料进行准备配比,其中abs塑料35份、tpu塑料45份、塑料抗氧化剂2份、塑料融合剂8份、催化稳定剂10份;

[0053]

s2、原料烘干,将abs塑料和tpu塑料放置在烘干机内,并对其进行搅拌烘干,搅拌速度为600r/min,烘干温度为110摄氏度,搅拌烘干的时间为8min;

[0054]

s3、加工原料的制备,将abs塑料和tpu塑料放置在融化炉中,并对融化炉进行加热融化,加热温度为180摄氏度,待abs塑料和tpu塑料全部融化为塑料溶液后,向塑料溶液内加入塑料融合剂和催化稳定剂,并对塑料溶液进行搅拌,搅拌速度为2000r/min,搅拌时间为20min,然后对塑料溶液进行冷冻,冷冻温度为零下20摄氏度,冷冻时间为2h,得到固态塑料;

[0055]

s4、稳定处理,对固态塑料进行二次加热处理,加热温度为200摄氏度,待固态塑料完全融化为二次塑料溶液后,向二次塑料溶液内加入塑料抗氧化剂,然后对二次塑料溶液进行搅拌,搅拌速度为1500r/min,搅拌时间为10min,搅拌停止后,停止对二次塑料溶液进行加热,并使二次塑料溶液进行自然的降温,待二次塑料溶液降温后可得二次固态塑料;

[0056]

s5、加压处理,将s4中的二次固态塑料进行加压处理,压强为12mpa,加压时间为10min;

[0057]

s6、加热注塑成型,将s5中加压后的二次固态塑料进行加热融化,然后将融化后的溶液进行注塑成型;

[0058]

s7、脱模去毛边,对s6中进行注塑成型的汽车内饰件进行脱模,脱模后对汽车内饰件进行去毛边处理;

[0059]

s8、质检入库,对s7中去毛边处理后的汽车内饰件进行外表的检查,并将合格的产品进行封装入库。

[0060]

在本发明中,所述塑料抗氧化剂由对苯二酚和二苯胺组成,且每1千克的苯二酚和二苯胺的混合物中加有3克的甘油。

[0061]

在本发明中,塑料融合剂由合成树脂和聚乙烯醇组成,且合成树脂和聚乙烯醇的质量之比为1:2。

[0062]

在本发明中,催化稳定剂由苯甲酸钡和环烷酸锌组成,且每1千克的苯甲酸钡和环

烷酸锌混合物中加有10克的亚磷酸二苯一辛酯。

[0063]

在本发明中,s3中对融化炉中的塑料溶液进行搅拌,搅拌装置的搅拌头直径为融化炉直径的三分之一。

[0064]

在本发明中,s4中对二次塑料溶液进行搅拌,搅拌装置的搅拌头直径为融化炉直径的四分之一。

[0065]

在本发明中,s5中将s4中的二次固态塑料进行加压处理,气压处理的内部温度为20~30℃。

[0066]

在本发明中,s7中对脱模后对汽车内饰件进行去毛边处理,在进行去毛边处理的同时,对汽车内饰件进行打磨抛光处理。

[0067]

该汽车内饰件的环保注塑工艺,在生产加工的过程中向汽车内饰件中添加有塑料香素,能够有效的去除abs塑料和tpu塑料中的塑料异味,使得驾驶员在进入汽车的内部时有一个比较舒适的气味,使得驾驶员有一个舒适愉悦的心情。

[0068]

该汽车内饰件的环保注塑工艺通过加有塑料抗氧化剂、塑料融合剂和催化稳定剂能够使得汽车内饰件的塑料部分在高温环境下使用时,也不会释放出有毒物质,更加的绿色环保,能够有效地保证驾驶人员的生命健康,使得汽车内饰件的塑料部分可以更加的经久耐用,提高汽车内饰件的使用效率,保证将汽车内饰件的实用性提升至最大化。

[0069]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让