一种工字型截面交叉结构的复合材料成型装置的制作方法

2021-02-23 17:02:25|

2021-02-23 17:02:25| 237|

237| 起点商标网

起点商标网

[0001]

本实用新型属于复合材料成型领域,特别是涉及一种工字型截面交叉结构的复合材料成型装置。

背景技术:

[0002]

工字型截面交叉结构的复合材料工件由复合材料纵、横筋交叉结构组成,其中纵、横筋为工字型截面,由上下面板和腹板组成。如图8所示,现有成型装置及现有成型方法为制品内、外侧分别环绕成型,上、下面单独成型,造成侧面与表面无纤维连续,仅靠界面粘接性能连接,该种工艺可设计性差,工艺成型时纤维断点多,搭接接缝多,纤维连续性差,难以实现制品的力学性能,易在制品内部形成初始缺陷。

技术实现要素:

[0003]

本实用新型为了解决现有技术中的问题,提出一种工字型截面交叉结构的复合材料成型装置。

[0004]

为实现上述目的,本实用新型采用以下技术方案:一种工字型截面交叉结构的复合材料成型装置,它包括内侧成型机构和外模,所述内侧成型机构包括多个内侧成型单元,每个内侧成型单元均包括芯模和内模,所述芯模为矩形结构,所述内模设置在芯模的四周,并与芯模外侧固定相连,所述多个内侧成型单元中的内模相互连接组成交叉结构,所述外模的数量为两个,两个外模分别设置在成型机构的顶面和底面。

[0005]

更进一步的,所述内模为条状矩形结构。

[0006]

更进一步的,所述每个内侧成型单元中的内模数量均为四个,四个内模依次相连设置在芯模的四周,并与芯模外侧固定相连。

[0007]

更进一步的,所述内模和芯模通过销孔和螺纹孔固定连接。

[0008]

更进一步的,所述芯模为环状矩形结构。

[0009]

更进一步的,所述外模的形状与内侧成型机构截面形状相同。

[0010]

本实用新型还提供了一种工字型截面交叉结构的复合材料成型方法,它包括以下步骤:

[0011]

步骤一:将复合材料按照内模的形状设置在内模的外侧,保证纤维的连续性;

[0012]

步骤二:内模外侧的复合材料成型后,将内模和芯模相连,形成内侧成型单元;

[0013]

步骤三:将多个内侧成型单元中的内模相互连接,组成交叉结构的内侧成型机构,成型工字型截面的上面板、下面板和腹板内侧;

[0014]

步骤四:对工字型截面的上表面和下表面进行外侧表面成型,保证工字型截面上下表面的外侧纤维连续;

[0015]

步骤五:使用外模对内侧成型机构的上表面和下表面表面施加压力,保证结构尺寸。

[0016]

更进一步的,所述复合材料由增强纤维和基体材料组成。

[0017]

更进一步的,所述增强纤维包括碳纤维织物、玻璃纤维织物或玄武岩纤维织物,所述基体材料包括环氧热固性树脂、聚酯热固性树脂或酚醛热固性树脂。

[0018]

与现有技术相比,本实用新型的有益效果是:本实用新型解决了现有工字型截面交叉结构的复合材料工件难以成型的问题。产品工件结构为工字型截面纵、横筋交叉结构,工字型截面的腹板有效的提高了单体结构的截面惯性矩,保证整体结构的刚度,复合材料单体结构采用分瓣模具成型、共固化技术,纤维连续性好,保证整体结构具有良好的承载力,成型装置属于模块化结构,可以根据产品的尺寸确定内侧成型单元的数量。工件适用于航天、航空、交通等复合材料结构,且结构的强度高,成型便利,承载力高,刚度好,适用于复合材料主承载结构的使用。

附图说明

[0019]

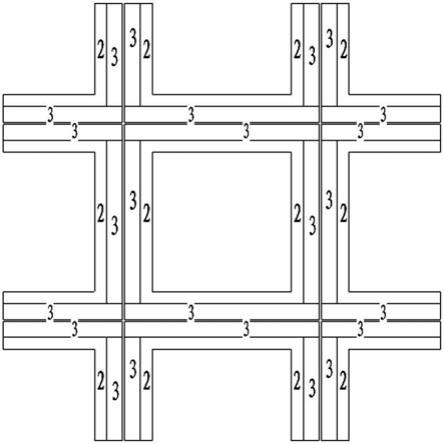

图1为本实用新型所述的一种工字型截面交叉结构的复合材料成型装置内侧成型机构结构示意图;

[0020]

图2为本实用新型所述的一种工字型截面交叉结构的复合材料成型装置外模结构示意图;

[0021]

图3为本实用新型所述的一种工字型截面交叉结构的复合材料成型方法步骤一示意图;

[0022]

图4为本实用新型所述的一种工字型截面交叉结构的复合材料成型方法步骤二示意图;

[0023]

图5为本实用新型所述的一种工字型截面交叉结构的复合材料成型方法步骤三示意图;

[0024]

图6为本实用新型所述的一种工字型截面交叉结构的复合材料成型方法步骤四示意图;

[0025]

图7为本实用新型所述的一种工字型截面交叉结构的复合材料成型方法步骤五示意图;

[0026]

图8为本实用新型所述的工字型截面交叉结构工件俯视结构示意图;

[0027]

图9为本实用新型所述的工字型截面交叉结构工件剖视结构示意图。

[0028]

2-芯模,3-内模,4-外模,5-上面板,6-腹板内侧,7-下面板,8-上表面,9-下表面。

具体实施方式

[0029]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地阐述。

[0030]

参见图1-9说明本实施方式,一种工字型截面交叉结构的复合材料成型装置,它包括内侧成型机构和外模4,所述内侧成型机构包括多个内侧成型单元,每个内侧成型单元均包括芯模2和内模3,所述芯模2为矩形结构,所述内模3设置在芯模2的四周,并与芯模2外侧固定相连,所述多个内侧成型单元中的内模3相互连接组成交叉结构,所述外模4的数量为两个,两个外模4分别设置在成型机构的顶面和底面。

[0031]

本实施例内模3为条状矩形结构,每个内侧成型单元中的内模3数量均为四个,四个内模3依次相连设置在芯模2的四周,并与芯模2外侧固定相连,内模3和芯模2通过销孔和

螺纹孔固定连接,芯模2为环状矩形结构,外模4的形状与内侧成型机构截面形状相同。芯模2的作用是定位和固定内模3,内模3通过销孔和螺纹孔与芯模2对应孔位连接固定,内模2的作用是成型复合材料纵、横筋交叉结构单元的工字型截面的上面板5、下面板7和腹板内侧6部分,内模3成型完毕后,通过芯模2组装到位,再整体成型工字型截面外侧的上表面8和下表面9表面部分,外模4的作用是对工字型截面上下面板施加压力,保证产品尺寸。

[0032]

本实施例为工字型截面交叉结构的复合材料成型方法,它包括以下步骤:

[0033]

步骤一:将复合材料按照内模3的形状设置在内模3的外侧,保证纤维的连续性;

[0034]

步骤二:内模3外侧的复合材料成型后,将内模3和芯模2相连,形成内侧成型单元;

[0035]

步骤三:将多个内侧成型单元中的内模3相互连接,组成交叉结构的内侧成型机构,成型工字型截面的上面板5、下面板7和腹板内侧6;

[0036]

步骤四:对工字型截面的上表面8和下表面9进行外侧表面成型,保证工字型截面上下表面的外侧纤维连续;

[0037]

步骤五:使用外模4对内侧成型机构的上表面8和下表面9表面施加压力,保证结构尺寸。更进一步的,所述复合材料由增强纤维和基体材料组成。

[0038]

复合材料由增强纤维和基体材料组成,增强纤维包括碳纤维织物、玻璃纤维织物或玄武岩纤维织物,基体材料包括环氧热固性树脂、聚酯热固性树脂或酚醛热固性树脂。工艺成型可采用预浸料铺放或手糊工艺成型。

[0039]

以上对本实用新型所提供的一种工字型截面交叉结构的复合材料成型装置,进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用新型的限制。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让