三层式塑料母粒加工系统的制作方法

2021-02-23 15:02:06|

2021-02-23 15:02:06| 294|

294| 起点商标网

起点商标网

[0001]

本申请涉及塑料加工设备的领域,尤其是涉及一种三层式塑料母粒加工系统。

背景技术:

[0002]

塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物为了改进塑料的性能,还要在高分子化合物中添加各种辅助材料,如填料、增塑剂、润滑剂、稳定剂、着色剂、抗静电剂等,才能成为性能良好的塑料。

[0003]

目前塑料母粒加工车间一般包括配料区、搅拌区和成型区,配料区、搅拌区和成型区,车间的占地面积较大,增加企业生产成本,不便于分区管理,各区域之间的材料主要用螺旋输送机作为输送线,输送线占地面积较大,输送效率比较低下,运输过程容易产生粉尘,而且维护螺旋输送机时需工作人员攀爬到高处,不便于检修维护,无法保证检修人员人身安全。

[0004]

针对上述中的相关技术,发明人认为存在车间占地面积较大的缺陷。

技术实现要素:

[0005]

为了改善车间占地面积较大的问题,本申请提供一种三层式塑料母粒加工系统,具有车间占地面积小的效果。

[0006]

本申请提供的一种三层式塑料母粒加工系统,采用如下的技术方案:

[0007]

一种三层式塑料母粒加工系统,包括车间、用于暂存原材料的配料装置、用于称量原材料的称料装置、用于预搅拌辅助材料的搅拌装置和塑料挤出机,所述车间包括一楼、二楼和三楼;

[0008]

所述配料装置设于所述三楼,所述称料装置和所述搅拌装置设于所述二楼,所述塑料挤出机设于所述一楼,所述塑料挤出机包括主料加注斗和辅料加注斗;

[0009]

所述配料装置的下部与所述称料装置的上部连接,所述称料装置的下部与所述主料加注斗连接,所述搅拌装置的进料端设于所述三楼,所述搅拌装置的下部与所述辅料加注斗连接。

[0010]

通过采用上述技术方案,将车间分为三层设置,有效减少车间占地面积,使原材料和辅助材料均从三楼进行作业,防止加注材料时粉尘飞扬到车间的其他区域,防止粉尘污染,同时便于工作人员操作及维护,不必高空作业,有效提高工作人员的人身安全;材料从上到下靠重力输送,有效的减短输送距离,同时降低了输送线占地面积,输送效率高。

[0011]

优选的,所述配料装置包括配料仓,所述配料仓包括依次连接的注料仓、暂存仓和卸料管,所述注料仓顶部设有仓盖,所述仓盖设有注料口;所述注料仓内设有拨料装置,所述暂存仓内设有料位计,所述料位计包括警示灯,所述警示灯与所述料位计电连接;所述卸料管穿过所述三楼的楼板与所述称料装置的上部连接,所述卸料管下部设有卸料开关。

[0012]

通过采用上述技术方案,通过料位计与警示灯配合,提示工作人员往注料仓内添加原材料,防止暂存仓内原材料的料位过低,不必工作人员频繁查看配料装置中原材料的

料位,有效减少工作人员的工作量,有助提升设备生产自动化。

[0013]

优选的,所述注料口包括料仓盖板,所述料仓盖板盖于所述注料口,所述料仓盖板的一端与所述仓盖铰接,所述料仓盖板另一端的顶部设有提把。

[0014]

通过采用上述技术方案,料仓盖板盖于注料口,使注料口密封,防止外界杂质进入到注料仓内;通过提把即可打开或盖上料仓盖板,使打开或盖上料仓盖板更轻松,作操作简单。

[0015]

优选的,所述拨料装置包括拨料轴、减速器和驱动电机,所述拨料轴下部设有拨料叶片,所述拨料叶片沿所述拨料轴径向对称设置,所述拨料叶片位于所述注料仓内,所述拨料轴上部与所述减速器的齿轮连接,所述驱动电机的输出轴与所述减速器的蜗杆连接。

[0016]

通过采用上述技术方案,使驱动电机经减速器带动拨料轴转动,拨料叶片随拨料轴转动,将注料仓内原材料拨动打散,防止注料仓内的原材料结块。

[0017]

优选的,所述减速器和所述驱动电机位于所述仓盖的顶部,所述驱动电机的输出轴与所述减速器的蜗杆通过刚性联轴器连接,所述仓盖中间部位设有轴孔,所述拨料轴上部穿过所述轴孔与所述减速器的齿轮过盈配合连接。

[0018]

通过采用上述技术方案,使驱动电机经减速器带动拨料轴转动,实现降低驱动电机转速同时提高输出扭矩,使拨料叶片对原材料拨动时不易受阻。

[0019]

优选的,所述注料仓外壁设有固定于所述三楼楼板的支撑柱。

[0020]

通过采用上述技术方案,通过支撑柱使配料仓固定于三楼的楼板,便于卸料管穿过三楼的楼板与称料装置的上部连接。

[0021]

优选的,所述称料装置包括机台,所述机台的一端设有电子称,所述机台的另一端设有控制器;

[0022]

所述电子称包括螺旋出料机构,所述螺旋出料机构下部设有出料管,所述出料管与所述主料加注斗连接,所述螺旋出料机构上端设有进料桶,所述进料桶下部与所述螺旋出料机构上部连通,所述进料桶顶部设有软性连接件,所述软性连接件上端与所述卸料管下部连接,所述卸料开关设于所述卸料管与所述软性连接件之间,所述控制器分别与所述电子称、所述螺旋出料机构和所述卸料开关电性连接。

[0023]

通过采用上述技术方案,材料称重作业,操作简单,有效提高称量效率,而且称量精度高,有助提升设备生产自动化。

[0024]

优选的,所述螺旋出料机构包括料筒、螺杆和伺服电机,所述料筒固定于所述电子称,所述料筒中部设有用于与所述进料桶连接的料桶连接管;

[0025]

所述料筒的一端与所述出料管连接,所述伺服电机连接于所述料筒远离所述出料管的一端,所述螺杆转动于所述料筒内,所述螺杆靠近所述伺服电机的一端与所述伺服电机的输出轴连接,所述伺服电机与所述控制器电性连接。

[0026]

通过采用上述技术方案,使进料桶内的原材料经螺旋出料机构输送到出料管,使已称量的原材料经出料管排出称料装置操作简单,便于工作人员操作。

[0027]

优选的,所述进料桶呈倒锥形,所述进料桶包括倒锥桶身和大盖板,所述大盖板位于所述倒锥桶身顶部,所述大盖板与所述倒锥桶身通过卡箍连接,所述软性连接件设于所述大盖板,所述倒锥桶身下部与所述料桶连接管通过卡箍连接。

[0028]

通过采用上述技术方案,进料桶呈倒锥形,使进料桶内的颗粒状的原材料沿着倒

锥形的桶壁流入到螺旋出料机构内,不易滞料,便于排净料桶中的原材料。

[0029]

优选的,所述大盖板远离所述软性连接件的一侧设有第一除尘管。

[0030]

通过采用上述技术方案,通过第一除尘管与外部真空管连接,实现吸走进料桶内的粉尘。

[0031]

优选的,所述进料桶呈圆筒形所述,进料桶包括圆筒桶身和小盖板,所述小盖板位于所述圆筒桶身顶部,所述小盖板与所述圆筒桶身通过卡箍连接,所述软性连接件设于小盖板,所述圆筒桶身下部与所述料桶连接管通过卡箍连接。

[0032]

通过采用上述技术方案,使进料桶内的粉状的原材料沿着圆筒形的桶壁直接流入到料桶连接管,不易滞料,便于排净料桶中的原材料。

[0033]

优选的,所述料桶连接管靠近所述伺服电机的一侧设有螺旋搅拌电机,所述料桶连接管内设有螺旋搅拌杆,所述螺旋搅拌电机带动所述螺旋搅拌杆转动,所述螺旋搅拌电机与所述控制器电性连接。

[0034]

通过采用上述技术方案,使螺旋出料机构内部不易滞料,便于排净螺旋出料机构内部的原材料。

[0035]

优选的,所述小盖板远离所述软性连接件的一侧设有第二除尘管。

[0036]

通过采用上述技术方案,通过第二除尘管与外部真空管连接,实现吸走进料桶内的粉尘。

[0037]

所述搅拌装置包括机架,所述机架下部设有行走机构,所述机架上部设有拌料槽;所述拌料槽包括进料管和拌料槽出料管,所述进料管设于所述拌料槽的上部,所述进料管上端设有用于输入辅助材料到所述拌料槽的输料管道,所述输料管道设于所述三楼,所述拌料槽出料管设于所述拌料槽的下部;所述拌料槽内转动的设有搅拌机构,所述拌料槽的一侧设有用于带动所述搅拌机构转动的驱动装置。

[0038]

通过采用上述技术方案,推动机架,即可将搅拌装置移动到需要的工位上,使搅拌装置便于移动,有助提高搅拌装置工作灵活性。

[0039]

优选的,所述行走机构包括轮架和行走滚轮,所述轮架上部与所述机架连接;

[0040]

所述轮架下部设有转轴,所述行走滚轮与所述转轴转动连接。

[0041]

通过采用上述技术方案,行走机构安装于机架下部,推动机架即可使行走滚轮在所述二楼地面上滚动,使搅拌装置便于移动,有助提高搅拌装置工作灵活性。

[0042]

优选的,所述行走机构包括固定于所述二楼地面的导槽,所述行走滚轮沿所述导槽滚动。

[0043]

通过采用上述技术方案,通过导槽引导行走滚轮滚动,便于规划搅拌装置移动的路线,便于对搅拌装置移动指向。

[0044]

优选的,所述拌料槽顶部设有料槽盖板,所述进料管设于所述料槽盖板,所述进料管上部设有快装卡箍,所述输料管道与所述进料管通过所述快装卡箍连接。

[0045]

通过采用上述技术方案,通过料槽盖板有效防止拌料槽粉尘外扬;同时打开料槽盖板即可观察到拌料槽内部,便于监察拌料槽内部工作状态。通过快装卡箍使进料管上部可以快速的与输料管道连接,实现将三楼的辅助材料经输料管道输入到进料管,最终进入到拌料槽内。

[0046]

优选的,所述快装卡箍包括卡箍环、锁紧螺杆和螺母,所述卡箍环两端分别设有第

一卡槽和第二卡槽,所述锁紧螺杆的固定端与所述第一卡槽铰接,所述锁紧螺杆的自由端卡于所述第二卡槽,所述螺母与所述锁紧螺杆的自由端螺纹连接。

[0047]

通过采用上述技术方案,通过快装卡箍使进料管上部可以快速的与输料管道连接。

[0048]

优选的,所述料槽盖板的后端与所述机架铰接,所述机架前端设有锁扣,所述锁扣包括锁扣活动端和锁扣固定端,所述锁扣固定端固定于所述料槽盖板前端,所述锁扣活动端连接于所述机架前端。

[0049]

通过采用上述技术方案,通过锁扣活动端和锁扣固定端扣接或分离,实现料槽盖板与拌料槽打开或关闭。

[0050]

优选的,所述拌料槽出料管靠近所述拌料槽的一端设有插板机构,所述插板机构包括插板和气缸,所述拌料槽出料管的侧壁设有导滑插口,所述插板的自由端滑动于所述导滑插口,所述插板的固定端与所述气缸的活塞杆连接。

[0051]

通过采用上述技术方案,通过插板机构控制拌料槽内的辅助材料是否排出,操作方便。

[0052]

优选的,所述搅拌机构包括搅拌轴和螺旋搅拌叶,所述螺旋搅拌叶固定于所述搅拌轴,所述拌料槽两端分别设有轴承座,所述搅拌轴两端与所述轴承座转动连接。

[0053]

通过采用上述技术方案,搅拌机构与拌料槽两端的轴承座转动连接,通过转动搅拌轴使螺旋搅拌叶随之转动,实现搅拌拌料槽内的辅助材料。

[0054]

优选的,所述驱动装置包括电机,所述电机的输出端设有驱动齿轮,所述搅拌轴靠近所述驱动装置的一端设有从动齿轮,所述驱动齿轮带动所述从动齿轮转动。

[0055]

通过采用上述技术方案,驱动齿轮通过链条带动从动齿轮转动,实现驱动装置带动搅拌机构转动。

[0056]

所述车间包括新风装置和排气装置,新风装置包括新风管路,所述新风管路设于所述车间内,所述新风管路的进气端与外部空气净化装置的输出端连接,所述新风管路设有若干百叶风口;

[0057]

排气装置包括废气管路和排气扇,所述废气管路固定于所述车间内的中部,所述废气管路进气端设有若干抽气管,所述废气管路排气端与外部抽风装置的抽气端连接,所述排气扇设于车间的后墙体。

[0058]

通过采用上述技术方案,有助改善车间内部空气质量,使车间内部空气保持清新,有助提高车间内工作人员的舒适感。

[0059]

优选的,所述车间包括由下向上设置的一楼、二楼和三楼,所述二楼位于所述一楼后端的上方,所述二楼的前墙体和后墙体之间通过塑料帘分隔形成称料间和拌料间,所述二楼前墙体的上部设有窗口;

[0060]

所述三楼包括存料间和配料间,所述存料间和所述配料间通过塑料帘分隔,所述存料间位于所述三楼的前端,所述配料间位于所述三楼的后端;

[0061]

所述新风管路包括主管路和支管路,所述主管路与所述支管路之间设有分气管,所述分气管包括进气口、第一分气口和第二分气口,所述进气口与外部空气净化装置的输出端连接,所述第一分气口与所述主管路的进气端连接,所述第二分气口与所述支管路的进气端连接;

[0062]

所述主管路与所述三楼底部固定连接并且位于所述一楼前端的上部,所述支管路固定于所述三楼后内墙的上部;

[0063]

所述排气扇设于所述一楼、所述二楼和所述三楼的后墙体。

[0064]

通过采用上述技术方案,主管路和支管路分别将净化后的新鲜空气输送到一楼和三楼的配料间,打开窗口可以使称料间和拌料间与一楼连通,使一楼、二楼和三楼内都持续补充新鲜空气;排气扇将一楼、二楼和三楼中的空气经车间的后墙体排出车间外部,有助改善车间内部空气流动性,使车间内部空气保持清新,有助提高车间内工作人员的舒适感。

[0065]

优选的,所述废气管路与所述三楼底部的中间位置固定连接并且位于所述二楼前墙体的下部,所述抽气管包括前抽气管和后抽气管,所述前抽气管伸向一楼的前端,所述后抽气管伸向一楼的后端。

[0066]

通过采用上述技术方案,实现车间内产生的废气经抽气管吸走,有助减少车间内部有害气体。

[0067]

优选的,所述车间包括用于运输材料到三楼的升降装置,所述升降装置设于所述车间内,所述升降装置包括升降基台和升降平台,升降基台水平高度低于一楼地面,所述升降基台上设有框架,所述框架上部设有滑架,所述框架下部设有升降机构,所述升降机构与所述滑架滑动连接;

[0068]

所述升降平台下部设有滑动连接件,所述滑动连接件与所述框架滑动连接,所述升降机构上部两端分别设有转链轮,所述转链轮上设有链条,所述链条的一端固定于所述框架,所述链条的另一端固定于所述升降平台。

[0069]

通过采用上述技术方案,实现运输材料到三楼,同时升降装置结构简单,方便检修维护。

[0070]

优选的,所述升降机构包括电动液压推杆和横推杆,所述电动液压推杆的活塞杆与所述横推杆固定连接,所述转链轮设于所述横推杆两端;所述横推杆远离所述转链轮的端面设有滚轮,所述滑架内侧设有第一滑槽,所述滚轮沿第一滑槽靠近所述框架的内壁的垂直方向滚动。

[0071]

通过采用上述技术方案,使升降机构沿滑架的垂直方向上下滑动,同时电动液压推杆采用机、电、液一体化全封闭结构,工作油路循环于无压的封闭钢筒里体积小,不易漏油,便于安装和检修维护。

[0072]

优选的,所述框架中部设有横梁,所述电动液压推杆固定于所述升降基台,所述电动液压推杆的缸筒与所述横梁固定连接,所述滑架的下部与所述横梁固定连接。

[0073]

通过采用上述技术方案,实现滑架设于框架上部,升降机构设于框架下部。

[0074]

优选的,所述升降平台下部边沿设有固定块,所述链条的一端与所述固定块固定连接,所述链条的另一端与所述横梁固定连接。

[0075]

通过采用上述技术方案,实现链条的一端固定于框架,链条的另一端固定于升降平台。

[0076]

优选的,所述滑动连接件包括外壳、内滚轴和外滚轮,所述外壳的后端与所述升降平台通过焊接固定,所述内滚轴通过销轴转动的设于所述外壳内,所述外滚轮通过销轴转动于所述外壳远离所述内滚轴的一端,所述框架设有第二滑槽,所述内滚轴沿所述第二滑槽靠近所述升降平台的外壁的垂直方向滚动,所述外滚轮沿所述第二滑槽靠近所述升降平

台的内壁的垂直方向滚动。

[0077]

通过采用上述技术方案,实现滑动连接件与框架滑动连接,结构简单,便于检修维护。

[0078]

优选的,所述升降平台两侧边沿设有护栏。

[0079]

通过采用上述技术方案,通过护栏有效的限制升降平台内的材料超出两侧边沿,有效保护运输材料的安全。

[0080]

优选的,所述框架外围设有防护网,所述防护网下部与所述升降基台固定连接。

[0081]

通过采用上述技术方案,通过防护网防止升降装置工作时工作人员进入到升降平台,有效保护工作人员人身安全。

[0082]

优选的,所述防护网设有防护门。

[0083]

通过采用上述技术方案,当升降装置停止工作时,通过防护门可以方便的进入升降平台,同时关闭防护门也可以防止升降装置工作时工作人员进入到升降平台,有效保护工作人员人身安全。

[0084]

综上,本申请包括以下至少一种有益技术效果:

[0085]

1. 将车间分为三层设置,有效减少车间占地面积,使原材料和辅助材料均从三楼进行作业,防止加注材料时粉尘飞扬到车间的其他区域,防止粉尘污染,同时便于工作人员操作及维护,不必高空作业,有效提高工作人员的人身安全;材料从上到下靠重力输送,有效的减短输送距离,同时降低了输送线占地面积,输送效率高;

[0086]

2. 配料装置通过料位计与警示灯配合,提示工作人员往注料仓内添加辅助材料,防止暂存仓内辅助材料的料位过低,不必工作人员频繁查看配料装置中辅助材料的料位,有效减少工作人员的工作量,有助提升设备生产自动化;

[0087]

3.称料装置材料称重作业,操作简单,有效提高称量效率,而且称量精度高,有助提升设备生产自动化;

[0088]

4. 推动搅拌装置的机架,即可将搅拌装置移动到需要的工位上,使搅拌装置便于移动,有助提高搅拌装置工作灵活性;

[0089]

5. 通过新风管路和废气管路有助改善所述车间内部空气质量,使所述车间内部空气保持清新,有助提高所述车间内工作人员的舒适感;

[0090]

6. 升降装置结构简单,方便检修维护。

附图说明

[0091]

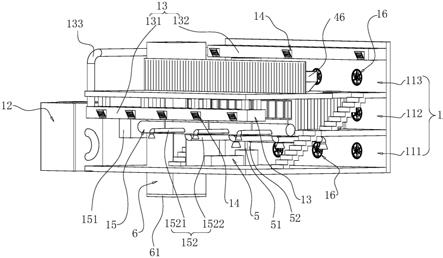

图1是本申请实施例1的立体结构示意图。

[0092]

图2是本申请实施例1的车间结构示意图。

[0093]

图3是本申请实施例1的二楼结构示意图。

[0094]

图4是本申请实施例1的三楼结构示意图。

[0095]

图5是本申请实施例1的外部空气净化装置结构示意图。

[0096]

图6是本申请实施例1的外部空气净化装置爆炸结构示意图。

[0097]

图7是本申请实施例1的配料装置立体结构示意图。

[0098]

图8是本申请实施例1的配料装置剖面结构示意图。

[0099]

图9是本申请实施例1的称料装置立体结构示意图。

[0100]

图10是本申请实施例1的称料装置剖面结构示意图。

[0101]

图11是本申请实施例2的称料装置立体结构示意图。

[0102]

图12是本申请实施例2的称料装置剖面结构示意图。

[0103]

图13是本申请实施例1的搅拌装置立体结构示意图。

[0104]

图14是图13的a部结构放大示意图。

[0105]

图15是本申请实施例1的搅拌装置剖视结构示意图。

[0106]

图16是图15的b部结构放大示意图。

[0107]

图17是图15的c部结构放大示意图。

[0108]

图18是本申请实施例1的升降装置立体结构示意图。

[0109]

图19是本申请实施例1的升降装置结构示意图。

[0110]

图20是本申请实施例1的滑动连接件结构示意图。

[0111]

图21是本申请实施例1的防护网结构示意图。

[0112]

附图标记说明:1、车间; 111、一楼;112、二楼;113、三楼;1121、称料间;1122、拌料间;1123、窗口;1131、存料间;1132、配料间;12、外部空气净化装置;121、机壳;122、门板;123、第一过滤腔;1231、过滤板;1232、第一过滤孔;1233、进风管;1234、弯管;1235、上卡槽;1236、下卡槽;124、第二过滤腔;1241、过滤箱;1242、第二过滤孔;1243、连接孔;1244、上部通孔;1245、卡边;125、第三过滤腔;1251、斜插滤板;1252、第三过滤孔;1253、出风口;1254、斜插口;1255、斜卡槽;13、新风管路;131、主管路;132、支管路;133、分气管;1331、进气口;1332、第一分气口;1333、第二分气口;14、百叶风口;15、废气管路;151、外部抽风装置;1511、风箱;1512、抽风机;152、抽气管;1521、前抽气管;1522、后抽气管;16、排气扇;

[0113]

2、配料装置;21、配料仓;22、注料仓;221、支撑柱;23、暂存仓;24、卸料管;25、仓盖;251、注料口;252、料仓盖板;253、提把;254、气口;255、软性连接管;256、轴孔;26、拨料装置;261、拨料轴;2611、拨料叶片;262、减速器;263、驱动电机;27、料位计;271、警示灯;28、卸料开关;

[0114]

3、称料装置;31、机台;32、电子称;33、控制器; 34、螺旋出料机构;341、料筒;342、螺杆;343、伺服电机;344、料桶连接管;35、出料管;351、管盖;36、进料桶;361、软性连接件;362、倒锥桶身;363、大盖板;364、圆筒桶身;365、小盖板;366、螺旋搅拌电机;367、螺旋搅拌杆;368、第一除尘管;369、第二除尘管;

[0115]

4、搅拌装置;41、机架;42、行走机构;421、轮架;422、行走滚轮;423、转轴;424、导槽;43、拌料槽;431、进料管;432、拌料槽出料管;4321、导滑插口;433、盖板;434、快装卡箍;4341、卡箍环;4342、锁紧螺杆;4343、螺母;4344、第一卡槽;4345、第二卡槽;435、锁扣;4351、锁扣活动端;4352、锁扣固定端;436、插板机构;4361、插板;4362、气缸;437、轴承座;44、搅拌机构;441、搅拌轴;442、螺旋搅拌叶;443、从动齿轮;45、驱动装置;451、电机;452、驱动齿轮;46、输料管道;

[0116]

5、塑料挤出机;51、主料加注斗;52、辅料加注斗;

[0117]

6、升降装置;61、升降基台;62、升降平台;621、固定块;622、护栏;63、框架;631、横梁;632、第二滑槽;64、滑架;641、第一滑槽;65、升降机构;651、电动液压推杆;652、横推杆;653、滚轮;66、滑动连接件;661、外壳;662、内滚轴;663、外滚轮;67、转链轮;68、链条;69、防护网;691、防护门。

具体实施方式

[0118]

以下结合附图1-21对本申请作进一步详细说明。

[0119]

本申请实施例1公开一种三层式塑料母粒加工系统,参照图1至图4,包括车间1、用于暂存原材料的配料装置2、用于称量原材料的称料装置3、用于预搅拌辅助材料的搅拌装置4和塑料挤出机5,车间1包括一楼111、二楼112和三楼113,一楼111为成型区,二楼112为搅拌区,三楼113为配料区;

[0120]

配料装置2设于三楼113,使配料装置2设于配料区,称料装置3和搅拌装置4设于二楼112,称料装置3和搅拌装置4设于搅拌区,塑料挤出机5设于一楼111,塑料挤出机5设于成型区,使各区域纵向设置,使车间1的占地面积较小,同时便于管理各区域内的设备;

[0121]

塑料挤出机5包括主料加注斗51和辅料加注斗52,通过主料加注斗51加入塑料生产原材料,通过辅料加注斗52辅助材料;

[0122]

配料装置2的下部与称料装置3的上部连接,称料装置3的下部与主料加注斗51连接,实现将配料区的原材料加注到配料装置2,原材料经称量后输入到主料加注斗51内;搅拌装置4的进料端设于三楼113,搅拌装置4的下部与辅料加注斗52连接,使在配料区中可以将辅助材料加注到搅拌装置4中,辅助材料经混合后输入到辅料加注斗52内,实现原材料和辅助材料均从三楼进行作业,防止加注材料时粉尘飞扬到车间1的其他区域,防止粉尘污染,同时便于工作人员操作及维护,不必高空作业,有效提高工作人员的人身安全;材料从上到下靠重力输送,有效的减短输送距离,同时降低了输送线占地面积,输送效率高。

[0123]

参照图7和图8,配料装置2包括配料仓21,配料仓21包括注料仓22、暂存仓23和卸料管24,注料仓22的下端面暂存仓23上端面通过焊接固定,暂存仓23下部插入卸料管24上部通过焊接固定,使注料仓22、暂存仓23和卸料管24依次连接;

[0124]

卸料管24穿过三楼的楼板与称料装置3的上部连接,实现配料装置2的下部与称料装置3的上部连接;

[0125]

参照图8,卸料管24下部设有卸料开关28,卸料开关28通过法兰与卸料管24连接,通过卸料开关28控制卸料管24内的原材料排出;

[0126]

参照图8,注料仓22顶部设有仓盖25,仓盖25设有注料口251,通过注料口251便于将原材料注入到注料仓22内;

[0127]

参照图8,注料仓22内的上部设有拨料装置26,通过拨料装置26拨动打散原材料,防止注料仓22内的原材料结块;

[0128]

暂存仓23内的下部设有料位计27,料位计27包括警示灯271,警示灯271与料位计27电连接,通过料位计27实时检测注料仓22内原材料的存量,当注料仓22内原材料的料位低于料位计27时,料位计27与警示灯271连通,使警示灯271亮起,提示工作人员往注料仓22内添加原材料,防止暂存仓23内原材料的料位过低,不必工作人员频繁查看配料装置中原材料的料位,有效减少工作人员的工作量,有助提高生产效率,有助提升设备生产自动化。

[0129]

参照图8,注料口251包括料仓盖板252,料仓盖板252盖于注料口251,使注料口251密封,防止外界杂质进入到注料仓22内;

[0130]

参照图7,料仓盖板252的一端与仓盖25通过合页连接,使料仓盖板252的一端与仓盖25铰接;

[0131]

参照图7,料仓盖板252另一端的顶部设有提把253,通过提把253即可打开或盖上

料仓盖板252,使打开或盖上料仓盖板252更轻松,作操作简单。

[0132]

参照图8,拨料装置26包括拨料轴261、减速器262和驱动电机263,拨料轴261下部设有拨料叶片2611,拨料叶片2611沿拨料轴261径向对称设置,拨料叶片2611位于注料仓22内,使拨料叶片2611与注料仓22内原材料接触,

[0133]

参照图8,拨料轴261上部与减速器262的齿轮连接,驱动电机263的输出轴与减速器262的蜗杆连接,使驱动电机263经减速器262带动拨料轴261转动,实现降低驱动电机263转速同时提高输出扭矩,拨料叶片2611随拨料轴261转动,将注料仓22内原材料拨动打散,防止注料仓22内的原材料结块。

[0134]

参照图8,减速器262通过螺栓固定于仓盖25的顶部,驱动电机263位于减速器262的一侧,驱动电机263的输出轴与减速器262的蜗杆通过刚性联轴器连接,仓盖25中间部位设有轴孔256,拨料轴261上部穿过轴孔256与减速器262的齿轮过盈配合连接,使驱动电机263经减速器262带动拨料轴261转动,实现降低驱动电机263转速同时提高输出扭矩,使拨料叶片2611对原材料拨动时不易受阻。

[0135]

参照图7,注料仓22外壁焊接有固定于的楼板的支撑柱221,通过支撑柱221使配料仓21通过螺栓固定于三楼的楼板,便于卸料管24穿过三楼的楼板与称料装置3的上部连接。

[0136]

参照图8,仓盖25设有气口254,通过气口254可以将注料仓22内的粉尘排出注料仓22以外;

[0137]

参照图8,气口254上端连接有软性连接管255,通过软性连接管255使气口254便于与外部真空排气管连接。

[0138]

软性连接管255为帆布套管,通过帆布套管使气口254与外部真空排气管连接更方便,同时帆布套管结实耐用。

[0139]

参照图8,料位计27为阻旋式料位计,阻旋式料位计的旋转叶片位于注料仓22内,当注料仓22内原材料的料位低于料位计27时,旋转叶片部位无料,旋转叶片逆时针旋转,料位计连通警示灯271,警示灯271亮起,提示工作人员往注料仓22内添加原材料,防止暂存仓23内原材料的料位过低;

[0140]

当注料仓22内原材料的料位高于料位计27时,旋转叶片部位有料,旋转叶片旋转受阻,料位计电机电源断开,料位计断开与警示灯271连接,警示灯271熄灭。

[0141]

参照图8,卸料开关28为气动蝶阀,通过气动蝶阀控制卸料管24内的原材料排出配料仓21以外。

[0142]

参照图8,暂存仓23的内壁与注料仓22内壁之间的夹角a为148

°

~158

°

,使注料仓22内的原材料流动到暂存仓23时不易滞料。

[0143]

较佳的,暂存仓23的内壁与注料仓22内壁之间的夹角a为148

°

,使注料仓22内的原材料流动到暂存仓23时不易滞料。

[0144]

较佳的,暂存仓23的内壁与注料仓22内壁之间的夹角a为150

°

,使注料仓22内的原材料流动到暂存仓23时不易滞料。

[0145]

较佳的,暂存仓23的内壁与注料仓22内壁之间的夹角a为158

°

,使注料仓22内的原材料流动到暂存仓23时不易滞料。

[0146]

参照图13,称料装置3包括机台31,机台31的一端设有电子称32,电子称32通过螺栓固定于机台31的顶部,使用电子称32对材料称重,机台31的另一端设有控制器33,控制器

33通过螺栓固定于机台31的顶部远离电子称32的一侧,使控制器33靠近机台31边沿,便于工作人员操作;

[0147]

电子称32包括螺旋出料机构34,螺旋出料机构34固定于电子称32的顶部;螺旋出料机构34上部设有进料桶36,进料桶36下部与螺旋出料机构34上部连通,通过进料桶36输入材料到螺旋出料机构34,使电子称32对螺旋出料机构34和进料桶36内的原材料进行称重;螺旋出料机构34下部设有出料管35,出料管35与主料加注斗51连接,通过出料管35将称重后的原材料排入到主料加注斗51中,便于塑料挤出机5后续加工;

[0148]

进料桶36顶部设有软性连接件361,软性连接件361上端与卸料管24下部连接,使进料桶36与卸料管24下部通过软性连接件361连接,实现卸料管24下部与进料桶36软连接,方便输入材料到进料桶36中,同时防止配料装置2的质量影响电子称32称重,使电子称32称量精准;

[0149]

卸料开关28设于卸料管24与软性连接件361之间,控制卸料开关28即可控制卸料管24内的原材料输入到进料桶36的输入量,有效提高称量精度,同时便于工作人员操作,有助提升设备生产自动化;

[0150]

控制器33分别与电子称32、螺旋出料机构34和卸料开关28电性连接,控制控制器33可实现对电子称32、螺旋出料机构34和卸料开关28控制,便于工作人员操作,有助提升设备生产自动化。

[0151]

参照图14,螺旋出料机构34包括料筒341、螺杆342和伺服电机343,料筒341固定于电子称32,料筒341中部设有料桶连接管344,料桶连接管344上部与进料桶36下部连接,使进料桶36下部与螺旋出料机构34上部连通;

[0152]

料筒341的一端与出料管35连接,伺服电机343连接于料筒341远离出料管35的一端,螺杆342转动于料筒341内,螺杆342靠近伺服电机343的一端与伺服电机343的输出轴通过钢性连轴器连接,伺服电机343与控制器33电性连接,实现控制器33控制伺服电机343带动螺杆342转动于料筒341内,使进料桶36内的原材料经螺旋出料机构34输送到出料管35,使已称量的原材料经出料管35排出称料装置操作简单,便于工作人员操作,有助提升设备生产自动化。

[0153]

参照图14,进料桶36呈倒锥形,使进料桶36内的颗粒状的原材料沿着倒锥形的桶壁流入到螺旋出料机构34内,不易滞料,便于排净料桶中的原材料;

[0154]

进料桶36包括倒锥桶身362和大盖板363,大盖板363位于倒锥桶身362顶部,大盖板363与倒锥桶身362通过卡箍连接,实现大盖板363与倒锥桶身362连接,同时便于拆装,方便维护;

[0155]

软性连接件361设于大盖板363,使软性连接件361设于进料桶36的顶部;

[0156]

倒锥桶身362下部与料桶连接管344通过卡箍连接,实现进料桶36与料桶连接管344连接,同时便于拆装,方便维护。

[0157]

参照图14,大盖板363远离软性连接件361的一侧设有第一除尘管368,第一除尘管368与倒锥桶身362内部连通,通过第一除尘管368与外部真空管连接,实现吸走进料桶36内的粉尘。

[0158]

参照图14,软性连接件361为帆布套管,实现卸料管24与进料桶36软连接,方便输入材料到进料桶36中,同时防止配料装置2的质量影响电子称32称重,使电子称32称量精

准。

[0159]

参照图14,出料管35的上端设有管盖351,打开管盖351,可以实时监看到出料管35内部情况,便于监视出料管35工作情况。

[0160]

参照图13,搅拌装置4包括机架41,机架41下部设有行走机构42,使搅拌装置4具有行走的能力,推动机架41即可将搅拌装置4移动到需要安置的工位上;

[0161]

参照图13,拌料槽43焊接于机架41上部;拌料槽43包括进料管431和拌料槽出料管432,进料管431设于拌料槽43的上部,进料管431上端设有用于输入辅助材料到拌料槽43的输料管道46,输料管道46设于三楼113,使配料区的辅助材料经输料管道46输入到进料管431,最终进入到拌料槽43内;

[0162]

参照图15,拌料槽出料管432设于拌料槽43的下部;拌料槽43内转动的设有搅拌机构44,拌料槽43的一侧设有用于带动搅拌机构44转动的驱动装置45,驱动装置45带动搅拌机构44在拌料槽43内转动,使拌料槽43中的辅助材料充分混合后,从拌料槽出料管432排出,便于输送混合后的辅助材料到成型区中,输送完辅助材料后,推动机架41,即可将搅拌装置4移动到其他需要的工位上,使搅拌装置4便于移动,有助提高搅拌装置4工作灵活性。

[0163]

参照图15和图16,行走机构42包括轮架421和行走滚轮422,轮架421上部与机架41的底部焊接,使行走机构42安装于机架41下部;

[0164]

轮架421下部设有转轴423,行走滚轮422与转轴423转动连接,使行走机构42具有行走能力,推动机架41即可使行走滚轮422在二楼112地面上滚动,使搅拌装置4便于移动,有助提高搅拌装置4工作灵活性。

[0165]

较佳的,行走滚轮422包括滚柱轴承(图未示),使滚柱轴承(图未示)的轴承内圈与转轴423过盈配合连接,使滚柱轴承(图未示)的轴承外圈与转轴423通过滚柱的滚动实现低摩擦转动,使推动机架41将搅拌装置4移动时更省力更轻松。

[0166]

参照图15,行走机构42包括固定于二楼112地面的导槽424,通过行走滚轮422沿导槽424滚动,使导槽424引导行走滚轮422滚动,便于规划搅拌装置4移动的路线,便于对搅拌装置4移动指向。

[0167]

参照图15,拌料槽43顶部设有料槽盖板433,使拌料槽43密封,防止拌料槽43粉尘外扬;同时打开料槽盖板433即可观察到拌料槽43内部,便于监察拌料槽43内部工作状态;

[0168]

进料管431设于料槽盖板433,进料管431上部设有快装卡箍434,通过快装卡箍434使进料管431上部可以快速的与输料管道46连接。

[0169]

参照图13和图14,快装卡箍434包括卡箍环4341、锁紧螺杆4342和螺母4343,卡箍环4341两端分别设有第一卡槽4344和第二卡槽4345,锁紧螺杆4342的固定端与第一卡槽4344铰接,锁紧螺杆4342的自由端卡于第二卡槽4345,螺母4343与锁紧螺杆4342的自由端螺纹连接,将输料管道46套于快装卡箍434中,并使输料管道46的端面与进料管431位于快装卡箍434中的端面相抵接,当螺母4343与锁紧螺杆4342的自由端锁紧时,迫使卡箍环4341的两端相互靠近,从而使输料管道46和进料管431快速连接。

[0170]

参照图13和图14,料槽盖板433的后端与机架41通过合页铰接,使料槽盖板433盖于拌料槽43的顶部,机架41前端设有锁扣435,锁扣435包括锁扣活动端4351和锁扣固定端4352,锁扣固定端4352固定于料槽盖板433前端,锁扣活动端4351的底部连接于机架41前端,通过锁扣活动端4351和锁扣固定端4352扣接或分离,实现料槽盖板433与拌料槽43打开

或关闭。

[0171]

参照图15和图17,拌料槽出料管432靠近拌料槽43的一端设有插板机构436,插板机构436包括插板4361和气缸4362,拌料槽出料管432的侧壁设有导滑插口4321,插板4361的自由端滑动于导滑插口4321,插板4361的固定端与气缸4362的活塞杆连接,当气缸4362的活塞杆伸出时,插板4361从导滑插口4321插入拌料槽出料管432内,控制气缸4362的活塞杆伸出的行程,可以控制插板4361封闭或导通拌料槽出料管432,实现拌料槽43内的辅助材料是否排出,操作方便。

[0172]

参照图13,搅拌机构44包括搅拌轴441和螺旋搅拌叶442,螺旋搅拌叶442通过螺栓固定于搅拌轴441,拌料槽43两端分别设有轴承座437,搅拌轴441两端与轴承座437的轴承内圈过盈配合连接,使轴承座437的轴承外圈与搅拌轴441通过滚珠的滚动实现低摩擦转动,使搅拌机构44转动于拌料槽43内更轻松顺畅。

[0173]

参照图15,驱动装置45包括电机451,电机451的输出端设有驱动齿轮452,搅拌轴441靠近驱动装置45的一端设有从动齿轮443,驱动齿轮452通过链条带动从动齿轮443转动,实现驱动装置45带动搅拌机构44转动。

[0174]

参照图1和图2,车间1包括新风装置和排气装置,新风装置包括新风管路13,新风管路13设于车间1内,新风管路13的进气端连接与外部空气净化装置12的输出端连接,新风管路13设有若干百叶风口14,通过外部空气净化装置12将净化后的新鲜空气从新风管路13经百叶风口14输入到车间1内,使车间1内持续补充新鲜空气;

[0175]

参照图2,排气装置包括废气管路15和排气扇16,废气管路15固定于车间1内的中部,废气管路15进气端设有若干抽气管152,废气管路15排气端与外部抽风装置151的抽气端连接,通过外部抽风装置151使车间1内产生的废气经抽气管152吸走,排出车间1以外,有助减少车间1内部有害气体;

[0176]

参照图2,排气扇16设于车间1的后墙体,通过排气扇16将车间1的空气排出车间1外部,有助改善车间1内部空气流动性,使车间1内部空气保持清新,有助提高车间1内工作人员的舒适感。

[0177]

参照图3,车间1包括由下向上设置的一楼111、二楼112和三楼113,二楼112位于一楼111后端的上方,二楼112的前墙体和后墙体之间通过塑料帘分隔形成称料间1121和拌料间1122,二楼112前墙体的上部设有窗口1123,窗口1123为铝合金滑轨窗口,打开窗口1123可以使称料间1121和拌料间1122与一楼111连通,便于一楼111中的空气流入称料间1121和拌料间1122,使空气流通;

[0178]

参照图4,三楼113包括存料间1131和配料间1132,存料间1131和配料间1132通过塑料帘分隔,存料间1131位于三楼113的前端,配料间1132位于三楼113的后端;

[0179]

参照图3,新风管路13包括主管路131和支管路132,主管路131与支管路132之间设有分气管133,分气管133包括进气口1331、第一分气口1332和第二分气口1333,进气口1331与外部空气净化装置12的输出端通过焊接连接,第一分气口1332与主管路131的进气端通过焊接连接,第二分气口1333与支管路132的进气端通过焊接连接,实现外部空气净化装置12净化后的新鲜空气经分气管133传输到主管路131和支管路132;

[0180]

参照图2和图3,主管路131与三楼113底部通过螺栓固定连接并且位于一楼111前端的上部,支管路132通过螺栓固定于三楼113后内墙的上部,实现将净化后的新鲜空气输

送到一楼111和三楼113的配料间1132;

[0181]

参照图2,排气扇16嵌设于一楼111、二楼112和三楼113的后墙体,实现将一楼111、二楼112和三楼113中的空气经车间1的后墙体排出车间1外部,有助改善车间1内部空气流动性。

[0182]

参照图2,废气管路15通过铁杆吊设于三楼113底部的中间位置并且位于二楼112前墙体的下部,抽气管152包括前抽气管1521和后抽气管1522,前抽气管1521伸向一楼111的前端,后抽气管1522伸向一楼111的后端,使一楼111的前端和后端所产生的废气和粉尘都可以经前抽气管1521和后抽气管1522吸入到抽气管152中,实现车间1内产生的废气经抽气管152吸走,有助减少车间1内部有害气体。

[0183]

较佳的,参照图2和图3,外部抽风装置151包括风箱1511和抽风机1512,风箱1511固定于车间1外壁,风箱1511的进风端与废气管路15排气端连接,抽风机1512设于风箱1511的排风端,抽风机1512的排风端朝向风箱1511外侧,使废气管路15的抽气管152具有吸力,实现通过外部抽风装置151使车间1内产生的废气经抽气管152吸走,排出车间1以外,有助减少车间1内部有害气体。

[0184]

参照图5和图6,外部空气净化装置12包括机壳121和门板122,门板122通过螺栓固定于机壳121的开口端,便于组装;机壳121内设有第一过滤腔123、第二过滤腔124和第三过滤腔125,

[0185]

参照图6,第一过滤腔123的一侧设有进风管1233,外部空气从进风管1233进入到第一过滤腔123内,第一过滤腔123内设有过滤板1231,过滤板1231设有若干第一过滤孔1232,经过第一过滤孔1232过滤空气中的大型颗粒杂质;

[0186]

参照图6,第二过滤腔124内设有过滤箱1241,过滤箱1241设有若干第二过滤孔1242,第一过滤腔123的另一侧设有与过滤箱1241的进气端连接的弯管1234,第二过滤腔124对应过滤箱1241的进气端设有连接孔1243,弯管1234的出气端插入连接孔1243与过滤箱1241的进气端连接,使经第一过滤腔123初部过滤的空气引入到第二过滤腔124内,空气再经第二过滤孔1242过滤空气中的中型颗粒杂质;

[0187]

参照图6,第三过滤腔125内设有斜插滤板1251,斜插滤板1251表面设有若干第三过滤孔1252,第二过滤腔124上部设有与第三过滤腔125连通的上部通孔1244,第三过滤腔125靠近车间1的一侧设有与新风管路13的进气端连接的出风口1253,新风管路13的进气端插入出风口1253中,使经第二过滤腔124过滤的空气引入到第三过滤腔125内,空气再经第三过滤孔1252过滤空气中的微型颗粒杂质后从出风口1253引入到新风管路13,有助减小引入到新风管路13中的空气杂质,有效提高输入到车间1内的空气质量。

[0188]

参照图6,第一过滤孔1232,第二过滤孔1242和第三过滤孔1252的孔径逐渐缩小,实现逐级过滤空气中的杂质,有助减小引入到新风管路13中的空气杂质,有效提高输入到车间1内的空气质量。

[0189]

较佳的,过滤板1231为初效过滤网,过滤箱1241为中效过滤网,斜插滤板1251为高效过滤网,实现逐级过滤空气中的杂质,有助减小引入到新风管路13中的空气杂质,有效提高输入到车间1内的空气质量。

[0190]

参照图6,第一过滤腔123内部上下两端分别对称设有上卡槽1235和下卡槽1236,过滤板1231卡接于上卡槽1235和下卡槽1236之间,实现过滤板1231固定于第一过滤腔123

内,便于清洗或更换过滤板1231,便于后期维护。

[0191]

参照图6,第二过滤腔124内壁设有沿连接孔1243轴向设置的卡边1245,过滤箱1241两端卡接于两卡边1245之间,卡边1245横切面呈匚形,使过滤箱1241两端从卡边1245的开口处卡入两卡边1245之间,实现过滤箱1241固定于第二过滤腔124内,便于清洗或更换过滤箱1241,便于后期维护。

[0192]

参照图6,第三过滤腔125顶部设有斜插口1254,第三过滤腔125内部设有斜卡槽1255,斜插口1254与斜卡槽1255错位设置,斜插滤板1251卡接于斜插口1254与斜卡槽1255之间,实现斜插滤板1251固定于第三过滤腔125内,便于清洗或更换斜插滤板1251,便于后期维护。

[0193]

参照图18,车间1包括用于运输材料到三楼的升降装置6,所述升降装置6设于所述车间1内,升降装置6包括升降基台61和升降平台62,升降基台61水平高度低于一楼地面,升降基台61上设有框架63,框架63上部设有滑架64,框架63下部设有升降机构65,升降机构65与滑架64滑动连接,使升降机构65沿滑架64的垂直方向上下滑动;

[0194]

升降平台62下部设有滑动连接件66,滑动连接件66与框架63滑动连接,使升降平台62沿框架63垂直方向上下滑动;

[0195]

升降机构65上部两端分别设有转链轮67,转链轮67上设有链条68,链条68的一端固定于框架63,链条68的另一端固定于升降平台62,使升降机构65带动升降平台62上升或下降,将升降平台62停靠在一楼111,将需运输的材料放置在升降平台62,升降机构65带动升降平台62上升至三楼113,实现运输材料到三楼113,同时升降装置结构简单,方便检修维护。

[0196]

参照图19,升降机构65包括电动液压推杆651和横推杆652,电动液压推杆651动作灵敏、运行平稳,能有效缓冲外来的冲击力,电动液压推杆651采用机、电、液一体化全封闭结构,工作油路循环于无压的封闭钢筒里体积小、不漏油,便于安装、维修;在恶劣的工作环境下,不吸尘,不进水,内部不锈蚀,使用寿命长久;

[0197]

电动液压推杆651的活塞杆与横推杆652通过焊接固定,转链轮67设于横推杆652两端;横推杆652远离转链轮67的端面设有滚轮653,滑架64内侧设有第一滑槽641,滚轮653沿第一滑槽641靠近框架63的内壁的垂直方向滚动,使升降机构65沿滑架64的垂直方向上下滑动。

[0198]

参照图19,框架63中部设有横梁631,横梁631与框架63通过焊接固定,有效提升框架63的刚性;电动液压推杆651下部通过螺栓固定于升降基台61,电动液压推杆651的缸筒与横梁631通过焊接固定,滑架64的下部与横梁631通过焊接固定,实现滑架64设于框架63上部,升降机构65设于框架63下部。

[0199]

参照图20,升降平台62下部边沿设有固定块621,链条68的一端与固定块621通过焊接固定,链条68的另一端与横梁631通过焊接固定,实现链条68的一端固定于框架63,链条68的另一端固定于升降平台62。

[0200]

参照图20,滑动连接件66包括外壳661、内滚轴662和外滚轮663,外壳661的一端与升降平台62固定连接,内滚轴662转动的设于外壳661内,外滚轮663转动于外壳661远离内滚轴662的一端,框架63设有第二滑槽632,内滚轴662沿第二滑槽632靠近升降平台62的外壁的垂直方向滚动,外滚轮663沿第二滑槽632靠近升降平台62的内壁的垂直方向滚动,实

现滑动连接件66与框架63滑动连接,结构简单,便于检修维护。

[0201]

参照图20,升降平台62两侧边沿设有护栏622,通过护栏622有效的限制升降平台62内的材料超出两侧边沿,有效保护运输材料的安全。

[0202]

参照图21,框架63外围设有防护网69,防护网69下部与升降基台61通过螺栓固定,通过防护网69防止升降装置工作时工作人员进入到升降平台62,有效保护工作人员人身安全。

[0203]

参照图21,防护网69设有防护门691,防护门691通过合页与防护网69连接,当升降装置停止工作时,通过防护门691可以方便的进入升降平台62,同时关闭防护门691也可以防止升降装置工作时工作人员进入到升降平台62,有效保护工作人员人身安全。

[0204]

本申请实施例1的一种三层式塑料母粒加工系统的实施原理为:将车间1分成一楼111、二楼112和三楼113,一楼111为成型区,二楼112为搅拌区,三楼113为配料区;使配料装置2设于配料区,使称料装置3和搅拌装置4设于搅拌区,使塑料挤出机5设于成型区,使各区域纵向设置,使车间1的占地面积较小,同时便于管理各区域内的设备;配料装置2与称料装置3连接,称料装置3与主料加注斗51连接,实现将配料区的原材料加注到配料装置2,原材料经称量后输入到主料加注斗51内;搅拌装置4与辅料加注斗52连接,使在配料区中可以将辅助材料加注到搅拌装置4中,辅助材料经混合后输入到辅料加注斗52内,实现原材料和辅助材料均从三楼进行作业,防止加注材料时粉尘飞扬到车间1的其他区域,防止粉尘污染,同时便于工作人员操作及维护,不必高空作业,有效提高工作人员的人身安全;材料从上到下靠重力输送,输送效率高。

[0205]

本申请实施例2还公开另一种三层式塑料母粒加工系统,其与实施例1的实施方案的不同之处在于:

[0206]

参照图11,进料桶36呈圆筒形,使进料桶36内的粉状的原材料沿着圆筒形的桶壁直接流入到料桶连接管344,不易滞料,便于排净料桶中的原材料;

[0207]

进料桶36包括圆筒桶身364和小盖板365,小盖板365位于圆筒桶身364顶部,小盖板365与圆筒桶身364通过卡箍连接,实现小盖板365与圆筒桶身364连接,同时便于拆装,方便维护;

[0208]

软性连接件361设于小盖板365,使软性连接件361设于进料桶36的顶部;

[0209]

圆筒桶身364下部与料桶连接管344通过卡箍连接,实现进料桶36与料桶连接管344连接,同时便于拆装,方便维护。

[0210]

参照图12,料桶连接管344靠近伺服电机343的一侧设有螺旋搅拌电机366,料桶连接管344内设有螺旋搅拌杆367,螺旋搅拌电机366的输出轴与螺旋搅拌杆367的一端通过钢性连轴器连接,螺旋搅拌电机366与控制器33电性连接,使控制器33控制螺旋搅拌电机366带动螺旋搅拌杆367转动,螺旋搅拌杆367在料桶连接管344内转动时,使料桶连接管344内的粉状的原材料输送到螺旋出料机构34的料筒341中,使螺旋出料机构34内部不易滞料,便于排净螺旋出料机构34内部的原材料。

[0211]

参照图12,小盖板365远离软性连接件361的一侧设有第二除尘管369,第二除尘管369与圆筒桶身364内部连通,通过第二除尘管369与外部真空管连接,实现吸走进料桶36内的粉尘。

[0212]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请

的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让