一种塑胶模具的进胶结构的制作方法

2021-02-23 02:02:05|

2021-02-23 02:02:05| 299|

299| 起点商标网

起点商标网

[0001]

本实用新型涉及塑胶模具技术领域,具体地说,涉及一种塑胶模具的进胶结构。

背景技术:

[0002]

近些年来,随着塑料工业的飞速发展和通用与工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断扩大,如:家用电器、仪器仪表,建筑器材,汽车工业、日用五金等众多领域,塑料制品所占的比例正迅猛增加。一个设计合理的塑料件往往能代替多个传统金属件,工业产品和日用产品塑料化的趋势不断上升。目前塑胶模具常采用点浇口进胶的设计,企业在使用的时候产品上往往会伴随料尾,这就需要员工将料尾采用手工的方式剪去,这样就增加了人工成本。同时我们还可以看见,料尾剪除后就将其作废料处理,这样也造成了原材料的浪费。

[0003]

公开号为cn208035223u的专利文件公开了一种塑胶模具进胶结构,包括注射管,所述注射管外部缠绕有加热丝,所述注射管的侧面连接有进料管,所述注射管的一端封闭,所述注射管的另一端设有固定挡片,所述固定挡片上设有两个扇形的出料口,所述注射管的上端设有微型电机,所述微型电机的输出轴与转动安装在注射管内的转轴的上端连接,所述转轴与注射管同轴,所述转轴的下端连接有两片扇形的活动挡片,所述活动挡片的截面大于出料口的截面。虽然实用新型可以自动切除料尾,但是在实际的使用时通过活动挡片与固定挡片的设置,无法在注塑件成型过程中对模腔进行保压,并且通过活动挡片与固定挡片的配合会使得注塑件成品的表面出现凸起。

技术实现要素:

[0004]

针对现有技术中存在的普通的塑胶模具的进胶结构无法较为有效的对出料通孔进行封堵的缺陷,本实用新型提供了一种塑胶模具的进胶结构。其能够达到较为有效的对出料通孔进行封堵的效果。

[0005]

为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

[0006]

一种塑胶模具的进胶结构,包括注射座,注射座内设有沿注射座高度方向设置的注射腔,注射座的外部缠绕有加热丝,注射座的上端部设有与注射腔相通的进料管,注射腔的底面设有若干个间隔分布的出料通孔;注射座的上端部设有电动推杆,电动推杆的活塞杆伸入注射腔中,电动推杆的活塞杆的底端设有安装板,安装板上设有若干个与出料通孔间隙配合的凸块,凸块竖直方向上的高度与出料通孔竖直方向上的高度相同。

[0007]

通过本实用新型的出料通孔、凸块以及电动推杆的设置,使得生产的注塑件表面不会产生凸起,并且提升了生产出的注塑件的质量。

[0008]

其中,加热丝的设置,实现了对于注射座的加热,提升了注射腔中的原料的流动性,使得注射腔中的原料更易流动至模腔中。

[0009]

作为优选,注射座的外部包裹有套管,进料管穿过套管延伸至套管外部。

[0010]

通过本实用新型的套管的设置,实现了对于注射座的保温,避免了注射腔中的温

度的散失,使得注射腔中的原料可以保持较佳的流动性。

[0011]

作为优选,安装板的侧壁与注射腔的内壁之间距离2~3cm。

[0012]

通过本实用新型的安装板侧壁与注射腔内壁之间距离的设置,使得注射腔中的原料可以较为快速的流动至模腔中。

[0013]

作为优选,注射腔的内壁上设有若干个沿注射腔周向分布的导热片。

[0014]

通过本实用新型的导热片的设置,提升了加热丝对于注射腔中原料的加热效率。

[0015]

作为优选,进料管的数量为3个或4个且均匀设置在注射座的上端部。

[0016]

通过本实用新型的进料管数量的设置,不仅使得注射腔中的进料更为稳定,也提升了向注射腔中的加料速度。

[0017]

作为优选,出料通孔上端部的内壁向外扩张形成安装台阶,凸块的上端部向外扩张形成与安装台阶间隙配合的扩张部,扩张部竖直方向上的高度与安装台阶竖直方向上的高度相同。

[0018]

通过本实用新型的安装台阶以及扩张部的设置,提升了对于出料通孔的封堵效果。

附图说明

[0019]

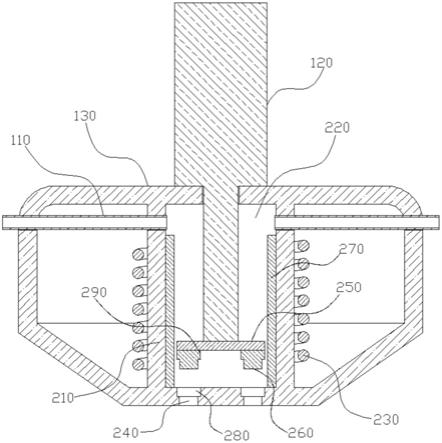

图1为实施例1中的塑胶模具的进胶结构的结构示意图。

[0020]

图2为图1中的塑胶模具的进胶结构的剖视图。

[0021]

图3为图2中安装板以及凸块的结构示意图。

[0022]

附图中各数字标号所指代的部位名称如下:

[0023]

110、进料管;120、电动推杆;130、套管;210、注射座;220、注射腔;230、加热丝;240、出料通孔;250、安装板;260、凸块;270、导热片;280、安装台阶;290、扩张部。

具体实施方式

[0024]

为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。应当理解的是,实施例仅仅是对本实用新型进行解释而并非限定。

[0025]

实施例1

[0026]

如图1-3所示,本实施例提供了一种塑胶模具的进胶结构,包括注射座210,注射座210内设有沿注射座210高度方向设置的注射腔220,注射座210的外部缠绕有加热丝230,注射座210的上端部设有与注射腔220相通的进料管110,注射腔220的底面设有若干个间隔分布的出料通孔240;注射座210的上端部设有电动推杆120,电动推杆120的活塞杆伸入注射腔220中,电动推杆120的活塞杆的底端设有安装板250,安装板250上设有若干个与出料通孔240间隙配合的凸块260,凸块260竖直方向上的高度与出料通孔240竖直方向上的高度相同。

[0027]

通过本实施例中的出料通孔240、凸块260以及电动推杆120的设置,能够在注塑件的生产时,将加热后的原料通过进料管110输送至注射腔220中,使得原料通过注射腔220流动至模腔中,当模腔中充满原料后,驱动电动推杆120使得安装板250向下移动带动凸块260伸入出料通孔240中对出料通孔240进行封堵,之后对模腔进行降温并将冷却后的注塑件取出,随后即可驱动电动推杆120向上移动使得凸块260移动至注射腔220中,从而使得注射腔

220中原料可通过出料通孔240流动至模腔中。本实施例中的塑胶模具的进胶结构相比于对比文件中的塑胶模具进胶结构,通过凸块260与出料通孔240的配合,较为有效的实现了对于出料通孔240的封堵,从而使得生产的注塑件表面不会产生凸起,并且通过凸块260与出料通孔240的配合,较为有效的实现了对于模腔的保压,从而提升了生产出的注塑件的质量。加热丝230的设置,实现了对于注射座210的加热,提升了注射腔220中的原料的流动性,从而使得注射腔220中的原料更易流动至模腔中。

[0028]

本实施例中,注射座210的外部包裹有套管130,进料管110穿过套管130延伸至套管130外部。

[0029]

通过本实施例中的套管130的设置,实现了对于注射座210的保温,避免了注射腔220中的温度的散失,使得注射腔220中的原料可以保持较佳的流动性。

[0030]

本实施例中,安装板250的侧壁与注射腔220的内壁之间距离2~3cm。

[0031]

通过本实施例中的安装板250侧壁与注射腔220内壁之间距离的设置,使得注射腔220中的原料可以通过安装板250与注射腔220内壁之间的缝隙流动至出料通孔240处,从而使得注射腔220中的原料可以较为快速的流动至模腔中。

[0032]

本实施例中,注射腔220的内壁上设有若干个沿注射腔220周向分布的导热片270。

[0033]

通过本实施例中的导热片270的设置,增加了传热效果,从而提升了加热丝230对于注射腔220中原料的加热效率。

[0034]

本实施例中,进料管110的数量为3个或4个且均匀设置在注射座210的上端部。

[0035]

通过本实施例中的进料管110数量的设置,不仅使得注射腔220中的进料更为稳定,也提升了向注射腔220中的加料速度。

[0036]

本实施例中,出料通孔240上端部的内壁向外扩张形成安装台阶280,凸块260的上端部向外扩张形成与安装台阶280间隙配合的扩张部290,扩张部290竖直方向上的高度与安装台阶280竖直方向上的高度相同。

[0037]

通过本实施例中的安装台阶280以及扩张部290的设置,提升了在对出料通孔240进行封堵时的密封性,从而提升了对于出料通孔240的封堵效果。

[0038]

总之,以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所作的均等变化与修饰,皆应属本实用新型专利的涵盖范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 塑胶模具

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让