一种复合铝膜的生产工艺的制作方法

2021-02-23 01:02:28|

2021-02-23 01:02:28| 232|

232| 起点商标网

起点商标网

[0001]

本发明属于铝膜制备领域,尤其是涉及一种复合铝膜的生产工艺。

背景技术:

[0002]

现有的复合铝膜制备过程中,通常都需要用到胶水对复合层之间的位置进行粘合,但是无论是溶剂型胶水还是水性胶水都涉及到溶剂挥发、危害环境的问题,不利于对环境的保护。

[0003]

同时现有技术在制备复合铝膜的过程中,会对复合层之间的气体进行挤出操作,以防止复合层之间存在气体而导致的复合不平整的情况,但是现有的气体挤出装置当遇到复合层上具有凸起时,很容易将复合层上的凸起以及复合层表面刮破,从而导致复合层表面出现大面积的破损,不利于复合铝膜的加工制备。

技术实现要素:

[0004]

本发明为了克服现有技术的不足,提供一种不会刮破复合层表面、增加复合铝膜的制备效果的复合铝膜的生产工艺。

[0005]

为了实现上述目的,本发明采用以下技术方案:一种复合铝膜的生产工艺,包括以下步骤:

[0006]

(1)将铝膜和热封塑料贴合在一起;

[0007]

(2)将贴合在一起后的铝膜及热封塑料放入复合设备内,并通过复合设备将铝膜及热封塑料的边缘对齐;

[0008]

(3)通过复合设备挤出铝膜及热封塑料之间的气体;

[0009]

(4)将铝膜及热封塑料放入烘箱加热;

[0010]

(5)对铝膜及热封塑料进行热压;

[0011]

(6)通过热压辊在铝膜表面印上纹路,并将加热后的热封塑料压入到铝膜纹路内,形成复合铝膜;

[0012]

其中,步骤2、步骤3中所述的复合设备包括工作台、设于工作台上的挤出装置、设于工作台一侧的对位装置;所述挤出装置包括转动辊、设于所述转动辊上的多个挤出组件;所述挤出组件包括设于所述转动辊上的固定框、设于所述固定框上的移动板、用于连接所述移动板和所述固定框的多个第一弹性件、设于所述移动板上的挤出板;所述多个挤出组件结构相同且沿转动辊的圆周方向呈均匀分布,所述移动板可相对于所述固定框进行移动,所述挤出板一端呈弧形结构设置;当铝膜及热封塑料相互贴合并从工作台的一侧移动至另一侧时,铝膜及热封塑料会接触到挤出板的位置,此时挤出板会将铝膜及热封塑料之间的气体挤出,当铝膜或热封塑料上存在凸起时,挤出板接触到凸起部会产生收缩,随后在凸起部的带动下,收缩后的挤出板产生转动,并带动转动辊进行转动,进而带动下一个挤出组件转动至工作位置,并通过下一个挤出组件对铝膜及热封塑料进行气体的挤出。

[0013]

本发明通过挤出板的设置,增加了本设备对复合层之间的气体的挤出效果,避免

了复合层内残留气体而导致的复合不平整的情况;通过移动板及转动辊的设置,当挤出板接触到复合层上的凸起时,凸起处会对挤出板产生推力,进而通过挤出板带动移动板沿着固定框进行移动,使得挤出板向上收缩,避免了挤出板与凸起处强行推动而导致的复合层破损的情况,增加了复合层加工时的稳定性,同时凸起处推动挤出板时,还会带动转动辊进行转动,使得下一个挤出板会紧接着抵住后续的复合层,避免了挤出板无法接触到复合层而导致的复合层之间的气体无法被挤出的情况,增加了复合层的制备效果。

[0014]

所述步骤4中的烘箱温度为180℃-240℃。

[0015]

所述步骤5中的热压温度为200℃-280℃。

[0016]

所述挤出组件还包括用于连接所述移动板和所述挤出板的多个第一伸缩杆、用于连接所述移动板和所述多个第一伸缩杆的多个第二弹性件;所述多个第一伸缩杆沿移动板的长度方向均匀分布;当不同批次中的铝膜及热封塑料的厚度发生变化时,将挤出板向移动板处按动,随后收缩第一伸缩杆的总体长度,以适应铝膜及热封塑料的厚度变化,使得挤出板与工作台之间的距离可以通过第一伸缩杆进行调节,进而使得挤出板的位置可以根据铝膜及热封塑料的不同厚度进行调整,增加了挤出板对不同厚度的复合层的适应性,保证了挤出板对不同厚度的铝膜及热封塑料的挤出效果。

[0017]

所述挤出组件还包括用于连接所述移动板和所述挤出板的多个锁定部件;所述锁定部件包括设于所述移动板上的多个第一锁定板、设于所述挤出板上的多个第二锁定板、用于连接所述多个第一锁定板中最靠近挤出板的第一锁定板与所述多个第二锁定板中最靠近移动板的第二锁定板的连接板、分别设于所述多个第一锁定板上的多个固定扣、分别设于所述多个第二锁定板上的多个固定孔;所述多个锁定部件结构相同且呈对称设置,所述第一锁定板可相对于所述移动板进行转动,所述多个第一锁定板之间可相互进行转动,所述第一锁定板可相对于所述连接板进行转动,所述第二锁定板可相对于所述挤出板进行转动,所述多个第二锁定板之间可相互进行转动,所述第二锁定板可相对于所述连接板进行转动,所述固定扣和所述固定孔呈配合设置;当移动板和挤出板之间的间距变小时,操作人员拉住连接板,并将连接板向远离移动板及挤出板的位置拉动,随后第一锁定板及第二锁定板随着连接板一起进行移动,当移动板及挤出板之间的间距确定完成并需要固定时,操作人员按住第一锁定板及第二锁定板,并将固定扣扣入到固定孔内,随后固定住移动板及挤出板之间的间距,使得移动板及挤出板之间的距离可以通过第一锁定板及第二锁定板进行控制固定,避免了挤出板在使用的过程中出现挤出板和移动板之间的距离发生变化的情况,进而避免了挤出板无法完全贴合在复合层表面的情况,同时通过固定孔和固定扣的相互配合设置,使得第一锁定板和第二锁定板可以通过将固定扣扣入到固定孔内的方式进行固定,避免了第一锁定板和第二锁定板相互脱离而导致的挤出板位置发生变化的情况,增加了挤出板固定时的稳定性,同时方便了操作人员对挤出板进行固定的操作步骤。

[0018]

所述挤出装置还包括设于所述转动辊两侧的两个限位组件;所述限位组件包括设于所述转动辊上的多个限位齿、设于所述转动辊一侧的固定架、设于所述固定架上的两个限位块、分别设于所述两个限位块上的多个限位槽、分别用于连接所述两个限位块和所述固定架的两个第二伸缩杆、分别用于连接所述两个第二伸缩杆和所述固定架的两个第三弹性件;所述两个限位组件结构相同且呈对称设置,所述多个限位齿沿转动辊的圆周方向呈均匀分布,所述限位齿和所述限位槽呈配合设置;当转动辊进行转动时,转动辊上的限位齿

会推动限位槽,同时第二伸缩杆会在限位齿的推动下进行收缩,进而带动两个限位块分别向上及向下进行移动,使得转动辊可以进行转动,方便了下一个挤出板移动至当前挤出板的位置,进而使得多个挤出板可以不间断的对复合层进行气体的挤出操作,增加了复合铝膜的加工效果;当转动辊持续转动时,限位块会在移动及复位的过程中进行往复运动,同时限位块会撞击转动辊,并带动转动辊产生震动,使得挤出板随着转动辊一起进行震动,进而使得挤出板会对复合层的凸起处进行震荡,帮助挤出板对凸起处进行初步的清理,在保证挤出板不会将复合层表面刮破的情况下,尽可能的将凸起部清理掉,增加了后续对复合层加工时的效果,同时挤出板的震荡过程还会将凸起部附近的气体挤出至复合层外部,避免了凸起部附近的气体没有被排出而导致的复合层出现大面积的不平整的情况,增加了复合层的制作效果;同时当转动辊无需转动时,可以通过限位槽和限位齿之间的配合对转动辊进行固定,避免了转动辊自动产生转动而导致的挤出板效果变差的情况。

[0019]

所述限位组件还包括设于所述转动辊一端的第三伸缩杆、用于连接所述第三伸缩杆和所述转动辊的第四弹性件、用于连接所述第三伸缩杆和所述固定架的转动盘、设于所述转动盘上的多个凹槽、设于所述第三伸缩杆上的多个固定槽、分别设于所述多个凹槽上的多个转动架、分别设于所述多个转动架上的多个固定爪;所述转动盘可相对于所述固定架进行转动,所述多个凹槽沿转动盘的圆周方向呈均匀分布,所述多个固定槽沿第三伸缩杆的圆周方向呈均匀分布,所述转动架可相对于所述凹槽进行转动,所述固定爪和所述固定槽呈配合设置,所述转动架内设有扭簧,所述扭簧一端连接于所述转动架上,所述扭簧另一端连接于所述转动盘上;当转动辊需要拆卸时,操作人员按动多个转动架的一侧,带动多个转动架进行转动,进而带动多个固定爪与多个固定槽相互脱离,随后将转动辊及第三伸缩杆从固定架上取下,方便了对转动辊进行更换及维护的操作;当需要安装转动辊时,收缩第三伸缩杆并将转动辊及收缩后的第三伸缩杆放置在两个固定架之间,随后松开第三伸缩杆,在第三伸缩杆恢复长度的过程中,第三伸缩杆的一端会接触到固定爪,并推动固定爪进行移动,进而带动转动架进行转动,随后第三伸缩杆恢复长度后,固定爪扣入到固定槽内进行固定,进而固定住转动辊,通过固定爪和固定槽的相互固定,增加了转动辊固定时的稳定性,同时当转动辊在转动的过程中,转动盘会随着一起进行转动,增加了转动辊转动过程中的稳定性,使得转动辊在使用过程中可以保持稳定性,避免了转动辊出现晃动而导致的挤出板的挤出效果变差的情况。

[0020]

所述限位组件还包括设于所述固定架上的两个调节部件;所述调节部件包括设于所述固定架上的两个调节架、分别设于所述两个调节架上的两个第一调节孔、分别设于所述两个调节架上的两个第二调节孔、分别设于所述两个调节架上的两个调节板、用于连接所述两个调节板的连接杆、用于连接所述连接杆和所述第二伸缩杆的连接线、分别设于所述两个调节板上的两个调节杆;所述第一调节孔和所述第二调节孔分别设于所述调节架的两端,所述调节板可相对于所述调节架进行转动,所述连接线套设于所述连接杆上,所述调节杆和所述第一调节孔呈配合设置,所述调节杆和所述第二调节孔呈配合设置;当需要拆卸或安装转动辊时,操作人员拉动调节杆从第一调节孔处脱离并带动调节板进行翻转,随后将调节杆扣入到第二调节孔内,同时在调节板翻转的过程中拉动连接线,带动第二伸缩杆进行收缩,进而带动两个限位块向固定架处进行移动,使得限位块脱离转动辊上限位齿的位置,避免了转动辊在安装或拆卸的过程中出现限位块卡住了转动辊位置的情况,增加

了转动辊安装或拆卸过程中的便捷性,同时通过第一调节孔及第二调节孔的设置,使得调节板在初始位置及翻转位置可以通过第一调节孔及第二调节孔配合调节杆进行固定,增加了调节板拉动连接线时的稳定性。

[0021]

综上所述,本发明具有以下优点:不会刮破复合层表面、增加复合铝膜的制备效果。

附图说明

[0022]

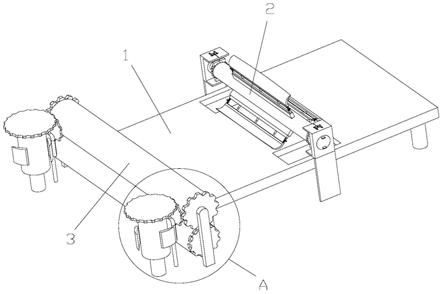

图1为本发明的结构示意图。

[0023]

图2为本发明图1中a处的局部放大图。

[0024]

图3为本发明的正视图。

[0025]

图4为本发明图3沿a-a线的剖面图。

[0026]

图5为本发明图4中a处的局部放大图。

[0027]

图6为本发明图5中a处的局部放大图。

[0028]

图7为本发明的侧视图。

[0029]

图8为本发明图7沿b-b线的剖面图。

[0030]

图9为本发明图8中a处的局部放大图。

[0031]

图10为本发明图8中b处的局部放大图。

具体实施方式

[0032]

为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

[0033]

实施例1:

[0034]

一种复合铝膜的生产工艺,包括以下步骤:

[0035]

(1)将铝膜和热封塑料贴合在一起;

[0036]

(2)将贴合在一起后的铝膜及热封塑料放入复合设备内,并通过复合设备将铝膜及热封塑料的边缘对齐;

[0037]

(3)通过复合设备挤出铝膜及热封塑料之间的气体;

[0038]

(4)将铝膜及热封塑料放入烘箱加热;

[0039]

(5)对铝膜及热封塑料进行热压;

[0040]

(6)通过热压辊在铝膜表面印上纹路,并将加热后的热封塑料压入到铝膜纹路内,形成复合铝膜;

[0041]

所述步骤4中的烘箱温度为180℃。

[0042]

所述步骤5中的热压温度为200℃。

[0043]

实施例2:

[0044]

一种复合铝膜的生产工艺,包括以下步骤:

[0045]

(1)将铝膜和热封塑料贴合在一起;

[0046]

(2)将贴合在一起后的铝膜及热封塑料放入复合设备内,并通过复合设备将铝膜及热封塑料的边缘对齐;

[0047]

(3)通过复合设备挤出铝膜及热封塑料之间的气体;

[0048]

(4)将铝膜及热封塑料放入烘箱加热;

[0049]

(5)对铝膜及热封塑料进行热压;

[0050]

(6)通过热压辊在铝膜表面印上纹路,并将加热后的热封塑料压入到铝膜纹路内,形成复合铝膜;

[0051]

所述步骤4中的烘箱温度为240℃。

[0052]

所述步骤5中的热压温度为280℃。

[0053]

实施例3:

[0054]

一种复合铝膜的生产工艺,包括以下步骤:

[0055]

(1)将铝膜和热封塑料贴合在一起;

[0056]

(2)将贴合在一起后的铝膜及热封塑料放入复合设备内,并通过复合设备将铝膜及热封塑料的边缘对齐;

[0057]

(3)通过复合设备挤出铝膜及热封塑料之间的气体;

[0058]

(4)将铝膜及热封塑料放入烘箱加热;

[0059]

(5)对铝膜及热封塑料进行热压;

[0060]

(6)通过热压辊在铝膜表面印上纹路,并将加热后的热封塑料压入到铝膜纹路内,形成复合铝膜;

[0061]

所述步骤4中的烘箱温度为210℃。

[0062]

所述步骤5中的热压温度为240℃。

[0063]

如图1-10所示,实施例1-3中所述的复合设备包括工作台1、设于工作台上的挤出装置2、设于工作台一侧的对位装置3。

[0064]

所述挤出装置包括转动辊21、多个挤出组件;多个挤出组件设于所述转动辊上,所述挤出组件包括固定框22、移动板23、多个第一弹性件24、挤出板25;固定框22设于所述转动辊上,移动板23设于所述固定框上,多个第一弹性件24用于连接所述移动板和所述固定框,挤出板25设于所述移动板上;所述多个挤出组件结构相同且沿转动辊的圆周方向呈均匀分布,所述移动板可相对于所述固定框进行移动,所述挤出板一端呈弧形结构设置;当铝膜及热封塑料相互贴合并从工作台的一侧移动至另一侧时,铝膜及热封塑料会接触到挤出板的位置,此时挤出板会将铝膜及热封塑料之间的气体挤出,当铝膜或热封塑料上存在凸起时,挤出板接触到凸起部会产生收缩,随后在凸起部的带动下,收缩后的挤出板产生转动,并带动转动辊进行转动,进而带动下一个挤出组件转动至工作位置,并通过下一个挤出组件对铝膜及热封塑料进行气体的挤出;所述第一弹性件为弹簧。

[0065]

所述挤出组件还包括用于连接所述移动板23和所述挤出板25的多个第一伸缩杆26、用于连接所述移动板和所述多个第一伸缩杆的多个第二弹性件27;所述多个第一伸缩杆沿移动板的长度方向均匀分布;当不同批次中的铝膜及热封塑料的厚度发生变化时,将挤出板向移动板处按动,随后收缩第一伸缩杆的总体长度,以适应铝膜及热封塑料的厚度变化;所述第二弹性件为弹簧。

[0066]

所述挤出组件还包括用于连接所述移动板23和所述挤出板25的多个锁定部件;所述锁定部件包括设于所述移动板上的多个第一锁定板28、设于所述挤出板上的多个第二锁定板29、用于连接所述多个第一锁定板中最靠近挤出板的第一锁定板与所述多个第二锁定板中最靠近移动板的第二锁定板的连接板20、分别设于所述多个第一锁定板上的多个固定

扣201、分别设于所述多个第二锁定板上的多个固定孔202;所述多个锁定部件结构相同且呈对称设置,所述第一锁定板可相对于所述移动板进行转动,所述多个第一锁定板之间可相互进行转动,所述第一锁定板可相对于所述连接板进行转动,所述第二锁定板可相对于所述挤出板进行转动,所述多个第二锁定板之间可相互进行转动,所述第二锁定板可相对于所述连接板进行转动,所述固定扣可扣入到所述固定孔内进行固定;当移动板和挤出板之间的间距变小时,操作人员拉住连接板,并将连接板向远离移动板及挤出板的位置拉动,随后第一锁定板及第二锁定板随着连接板一起进行移动,当移动板及挤出板之间的间距确定完成并需要固定时,操作人员按住第一锁定板及第二锁定板,并将固定扣扣入到固定孔内,随后固定住移动板及挤出板之间的间距。

[0067]

所述挤出装置还包括设于所述转动辊21两侧的两个限位组件;所述限位组件包括设于所述转动辊上的多个限位齿203、设于所述转动辊一侧的固定架204、设于所述固定架上的两个限位块205、分别设于所述两个限位块上的多个限位槽206、分别用于连接所述两个限位块和所述固定架的两个第二伸缩杆207、分别用于连接所述两个第二伸缩杆和所述固定架的两个第三弹性件208;所述两个限位组件结构相同且呈对称设置,所述多个限位齿沿转动辊的圆周方向呈均匀分布,所述限位齿和所述限位槽相互啮合;当转动辊进行转动时,转动辊上的限位齿会推动限位槽,同时第二伸缩杆会在限位齿的推动下进行收缩,进而带动两个限位块分别向上及向下进行移动,当转动辊持续转动时,限位块会在移动及复位的过程中进行往复运动,同时限位块会撞击转动辊,并带动转动辊产生震动;所述第三弹性件为弹簧。

[0068]

所述限位组件还包括设于所述转动辊21一端的第三伸缩杆209、用于连接所述第三伸缩杆和所述转动辊的第四弹性件210、用于连接所述第三伸缩杆和所述固定架的转动盘211、设于所述转动盘上的多个凹槽212、设于所述第三伸缩杆上的多个固定槽213、分别设于所述多个凹槽上的多个转动架214、分别设于所述多个转动架上的多个固定爪215;所述转动盘可相对于所述固定架进行转动,所述多个凹槽沿转动盘的圆周方向呈均匀分布,所述多个固定槽沿第三伸缩杆的圆周方向呈均匀分布,所述转动架可相对于所述凹槽进行转动,所述固定爪可扣入到所述固定槽内进行固定,所述转动架内设有扭簧,所述扭簧一端连接于所述转动架上,所述扭簧另一端连接于所述转动盘上;当转动辊需要拆卸时,操作人员按动多个转动架的一侧,带动多个转动架进行转动,进而带动多个固定爪与多个固定槽相互脱离,随后将转动辊及第三伸缩杆从固定架上取下;当需要安装转动辊时,收缩第三伸缩杆并将转动辊及收缩后的第三伸缩杆放置在两个固定架之间,随后松开第三伸缩杆,在第三伸缩杆恢复长度的过程中,第三伸缩杆的一端会接触到固定爪,并推动固定爪进行移动,进而带动转动架进行转动,随后第三伸缩杆恢复长度后,固定爪扣入到固定槽内进行固定,进而固定住转动辊;所述第四弹性件为弹簧。

[0069]

所述限位组件还包括设于所述固定架204上的两个调节部件;所述调节部件包括设于所述固定架上的两个调节架216、分别设于所述两个调节架上的两个第一调节孔217、分别设于所述两个调节架上的两个第二调节孔218、分别设于所述两个调节架上的两个调节板219、用于连接所述两个调节板的连接杆220、用于连接所述连接杆和所述第二伸缩杆的连接线221、分别设于所述两个调节板上的两个调节杆222;所述第一调节孔和所述第二调节孔分别设于所述调节架的两端,所述调节板可相对于所述调节架进行转动,所述连接

线套设于所述连接杆上,所述调节杆可扣入到所述第一调节孔内,所述调节杆可扣入到所述第二调节孔内;当需要拆卸或安装转动辊时,操作人员拉动调节杆从第一调节孔处脱离并带动调节板进行翻转,随后将调节杆扣入到第二调节孔内,同时在调节板翻转的过程中拉动连接线,带动第二伸缩杆进行收缩,进而带动两个限位块向固定架处进行移动;所述连接线为钢丝。

[0070]

所述挤出装置2还包括设于所述挤出板25上的引导部251、设于所述工作台两侧的两个存储槽252;所述引导部呈弧形结构设置,且所述引导部的中间比引导部的两侧突出,使得复合层上被清理的凸起可以沿着引导部滑动至两侧的存储槽内进行存储,方便了后续的清理,同时避免了被清理的凸起处由于没有被取走而导致的后续复合层加工过程中加入了杂质的情况,提高了复合层后续加工过程中的效果。

[0071]

所述对位装置3包括设于所述工作台1一侧的主动辊31、与所述主动辊相配合设置的辅助辊32、设于所述工作台一侧的两个对位组件;所述对位组件包括设于所述主动辊上的第一齿轮33、设于所述辅助辊上的第二齿轮34、用于连接所述第一齿轮和第二齿轮的连接架35、设于所述主动辊一侧的第三齿轮36、设于所述第三齿轮一侧的第四齿轮37、设于所述第四齿轮上的对位辊38、设于所述对位辊底部的支撑柱301、设于所述对位辊上的多个对位板39、设于所述对位辊一侧的防撞板30;所述两个对位组件结构相同且呈对称设置,所述第一齿轮可相对于所述连接架进行转动,所述第二齿轮可相对于所述连接架进行转动,所述连接架内设有电机,所述第一齿轮通过电机带动进行转动,所述第一齿轮和第二齿轮相互啮合,所述第二齿轮和第三齿轮相互啮合,所述第三齿轮和所述第四齿轮相互啮合,所述对位辊可相对于所述支撑柱进行转动,所述对位板可相对于所述对位辊进行转动,所述对位板内设有扭簧,所述扭簧一端连接于所述对位板上,所述扭簧另一端连接于所述对位辊上,所述防撞板呈弧形结构设置;当铝膜及热封塑料的复合层需要移动至工作台上时,电机带动第一齿轮进行转动,进而带动第二齿轮进行转动,使得主动辊及辅助辊同步进行转动,随后通过主动棍及辅助辊的转动拉动复合层向工作台的位置进行移动,增加了对位装置及挤出装置的配合效果;同时当第二齿轮进行转动时,第二齿轮会通过第三齿轮带动第四齿轮进行转动,使得对位辊进行转动,进而使得多个对位板开始转动,并在对位板转动的过程中接触到复合层的边缘,使得对位板可以对复合层的边缘进行导向,帮助铝膜及热封塑料的边缘进行对齐,保证了后续对复合层进行加工时,铝膜及热封塑料的位置是相互平齐的,增加了后续复合铝膜加工时的效果,同时当对位板在转动至靠近第三齿轮的位置时,对位板会接触到防撞板,并在对位板继续转动的过程中,对位板会在防撞板的阻挡下向对位辊一侧收拢,避免了对位板在转动过程中撞到第三齿轮而导致的对位板或第三齿轮出现破损的情况,增加了设备的使用寿命,减少了设备的维护成本。

[0072]

具体工作原理如下:当复合铝膜需要进行加工时,电机带动第一齿轮33进行转动,进而带动第二齿轮34进行转动,使得主动辊31及辅助辊32同步进行转动,随后通过主动棍31及辅助辊32的转动拉动复合层向工作台1的位置进行移动;同时当第二齿轮34进行转动时,第二齿轮34会通过第三齿轮36带动第四齿轮37进行转动,使得对位辊38进行转动,进而使得多个对位板39开始转动,并在对位板39转动的过程中接触到复合层的边缘,使得对位板39可以对复合层的边缘进行导向,帮助铝膜及热封塑料的边缘进行对齐;当铝膜及热封塑料相互贴合并从工作台1的一侧移动至另一侧时,铝膜及热封塑料会接触到挤出板25的

位置,此时挤出板25会将铝膜及热封塑料之间的气体挤出,当铝膜或热封塑料上存在凸起时,挤出板25接触到凸起部会产生收缩,随后在凸起部的带动下,收缩后的挤出板25产生转动,并带动转动辊21进行转动,进而带动下一个挤出组件转动至工作位置,并通过下一个挤出组件对铝膜及热封塑料进行气体的挤出;当不同批次中的铝膜及热封塑料的厚度发生变化时,将挤出板25向移动板处按动,随后收缩第一伸缩杆26的总体长度,以适应铝膜及热封塑料的厚度变化,使得挤出板25与工作台1之间的距离可以通过第一伸缩杆26进行调节,随后操作人员拉住连接板,并将连接板20向远离移动板23及挤出板25的位置拉动,随后第一锁定板28及第二锁定板29随着连接板20一起进行移动,当移动板23及挤出板25之间的间距确定完成并需要固定时,操作人员按住第一锁定板28及第二锁定板29,并将固定扣201扣入到固定孔202内,随后固定住移动板23及挤出板25之间的间距,使得移动板23及挤出板25之间的距离可以通过第一锁定板28及第二锁定板29进行控制固定。

[0073]

显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让