一种玻璃钢夹砂管的制备方法与流程

2021-02-22 20:02:07|

2021-02-22 20:02:07| 453|

453| 起点商标网

起点商标网

一种玻璃钢夹砂管的制备方法

【技术领域】

[0001]

本发明涉及玻璃钢管道技术领域,具体涉及一种玻璃钢夹砂管的制备方法。

背景技术:

[0002]

玻璃钢管(玻璃钢管道)作为建筑业,特别是土木工程建筑建筑业中的重要建筑材料,广泛应用于各个领域中,主要为城市给排水工程、城市电缆工程等,其发展壮大对建筑业的促进作用具有重要的意义。在过去的十年间,建筑业及土木工程建筑建筑业的总产值呈现良好的上升趋势,这得益于在建筑业发展历程中,建筑建材的不断进化,就输水管而言,其经历了普通铸铁管

→

水泥管

→

钢筋混凝土管、石棉水泥管

→

球墨铸铁管、镀锌钢管

→

塑料管、铝塑复合管的发展历程。每一次新兴材料的出现都在性能上不断提高、生产成本不断减少,安装难易程度降低、可回收性增强,直接促进了建筑业的发展。

[0003]

玻璃钢管道是一种废金属管道,玻璃钢管道是用质量和树脂一样的玻璃纤维安照一定的工艺一层一层缠绕在旋转地芯模上的一种管道,它的特点是质量轻,强度高,耐腐蚀性强,与具备相同功能的产品相比,玻璃钢管具有耐腐蚀性强、耐热抗冻性好、质量轻、强度高、运输安装方便、电热绝缘性好、不生锈、可设计性强、连接方式多样、可修复性强等优点,经过市场选择成为当今引水工程、自来水工程、污水工程和石油化工输送管线的重要管道材料。玻璃钢管属于近些年来在排给水方面表现优异、发展迅速的建筑材料,其具备高性能、低成本、可设计性强等特点,一方面促进建筑业发展,另一方面助力国民生产总值增长作出贡献。

[0004]

现阶段,我国管道行业市场竞争较为激烈,小型生产规模企业众多,其经营模式大多处于传统的生产销售模式,生产设备普遍较为落后,产品质量档次较低,产品同质化严重。目前玻璃钢管的生产制作需要消耗大量的树脂、限制性资源石英砂等原材料,制作成本较大,因此有必要研究一种质量优良成本又低的玻璃钢夹砂管的制备方法。

技术实现要素:

[0005]

针对现有玻璃钢管生产中制作需要消耗大量的树脂、限制性资源石英砂等原材料,制作成本较大的不足,本发明提供一种玻璃钢夹砂管的制备方法,充分发挥材料的作用,提高管道的钢度和寿命。

[0006]

一种玻璃钢夹砂管的制备方法,包含如下步骤:

[0007]

1)制衬:根据设计材料类型、规格备料,清除模具表面杂物,将脱模蜡均匀涂敷于模具外表面,并反复挤压,使模具表面蜡层均匀,厚度合乎设计要求,根据管径不同准备不同规格的薄膜,上膜,将配有促进剂和固化剂的树脂充分搅拌后,均匀淋在模具表面,将玻璃表面毡均匀缠绕在模具表面,接着将针织毡缠绕在模具表面,然后将网格布缠绕于针织毡外表面,用压辊反复挤压内衬表面消除气泡后进行远红外深度固化;

[0008]

2)缠绕:开启缠绕机控制系统,设置参数,检查设备是否运转正常,排纱,根据设计要求将玻璃纤维按照设计线型逐层缠绕在内衬层表面,对承插口轴向进行增强处理,加砂,

压砂,进行外层缠绕,用刮板刮胶回收管道表面富余树脂,管道缠绕完成后,将薄膜缠绕于管道外表面,同时用压板把气泡从薄膜内部挤出;

[0009]

所述的加砂,其中的石英砂、树脂、增强剂,按照8:90:2的质量比,石英砂的粒径5-20目;所述的增强剂是将纳米氧化硅、丙酮、二乙烯基四甲基二硅氧烷铂络合物,按照1:4:0.05的质量比混合均匀得到;

[0010]

3)固化:缠绕完成后将带有管材的模具立即吊装到固化工位,并开动主轴使模具处于匀速转动状态进行固化;

[0011]

4)修整:检测管道固化度,当管道外表面巴氏硬度不低于20时,修整承口、修整插口、表面处理;

[0012]

5)脱模:当管道外表面巴氏硬度不低于25时,进行脱模,将管道承插口毛边彻底切除,打磨承插口端部毛刺后均匀涂刷树脂至固化。

[0013]

本发明步骤1)所述的备料,是根据设计材料类型、规格准备材料,材料堆放整齐、安全、清洁,严防材料受潮,促进剂和固化剂存放距离不小于5米。

[0014]

步骤1)所述的清除模具表面杂物,是使模具外表面平整光滑,检查模具结构是否完好,轴头焊缝是否开焊。

[0015]

步骤1)所述的将脱模蜡均匀涂敷于模具外表面,并反复挤压,是使模具表面蜡层均匀,厚度,合乎设计要求,模具初次使用或连续使用多次需打蜡一次,脱模困难时增加打蜡频次。

[0016]

步骤1)所述的根据管径不同准备不同规格的薄膜,是指玻璃钢夹砂管一般采用50mm和200mm两种规格薄膜,根据管径不同也采用其它宽度薄膜。

[0017]

步骤1)所述的上膜,是指把200mm宽度薄膜安装至小车托架上,开启主轴、启动小车将薄膜均匀缠绕在模具表面,薄膜搭接宽度按照设计要求,从模具尾部一直缠绕至模具变径处停止,更换50mm薄膜,采用相同方法将50mm宽度薄膜缠绕在模具变径及工作面部位,操作要点:

①

薄膜张力均匀、搭接宽度(设计值

±

5mm)、无褶皱;

②

模具表面与树脂接触部位薄膜完整;

③

模具工作面及变径处易出现褶皱,重点控制。

[0018]

步骤1)所述的促进剂是钴水,固化剂是过氧化甲乙酮,树脂选自不饱和聚酰树脂,其中内衬层树脂选自间苯型不饱和聚酰树脂、双酚a型不饱和聚酰树脂、聚酰树脂或乙烯基酰树脂中的一种;促进剂、固化剂和树脂的质量比范围是0.3:(2-3):100;所述的充分搅拌,是指至少搅拌120min。

[0019]

步骤1)所述的均匀淋在模具表面,树脂量控制在无富余树脂脱离模具为止。

[0020]

步骤1)所述的将玻璃表面毡均匀缠绕在模具表面,是通过手工方法将玻璃表面毡均匀缠绕在模具表面,表面毡搭接宽度合乎设计要求(设计值5

±

2mm),缠绕过程张力适中,无褶皱,同时将树脂淋于毡层表面,表面毡层树脂含量足够保证针织毡层树脂由内向外渗透,以减少针织毡层气泡的形成。

[0021]

步骤1)所述的将针织毡缠绕在模具表面,是将针织毡安装于小车托架上,通过小车将针织毡缠绕在模具表面,针织毡搭接宽度合乎设计要求(设计值10

±

5mm),缠绕前保证表面毡表面有足够的树脂,无褶皱,模具变径处重点处理,如果树脂量不足以浸透针织毡,在针织毡表面补充树脂,通过压辊挤压使树脂充分浸润针织毡,针织毡面密度一般远大于表面毡,保证有足够的树脂含量,树脂含量符合设计文件要求。

[0022]

步骤1)所述的然后将网格布缠绕于针织毡外表面,是将网格布安装于小车托架上,将网格布展平,启动小车,通过一定张力将网格布缠绕于针织毡外表面,网格布搭接宽度合乎设计要求(设计值15

±

5mm),外表平整。

[0023]

步骤1)所述的用压辊反复挤压内衬表面消除气泡,是指用压辊反复挤压内衬表面气泡,挤压富余树脂至贫胶区保证内衬表面树脂含量均匀,无气泡,内衬外表面平整,无树脂瘤。

[0024]

步骤1)所述的远红外深度固化,是指完成的半成品在固化站以20cm/秒的面速度匀速旋转,使其温度保持在45

±

1℃,当固化硬度不低于40巴氏硬度时,进行下一步工序。

[0025]

消除气泡后,使模具始终处于匀速转动状态,否则内衬层局将可能出现贫胶现象,采用自然固化或热固化,通过固化,使树脂由液态逐渐聚合成固态,内衬一般采用自然固化,当环境温度低于15℃时采用热固化。

[0026]

步骤2)所述的设置参数,设置的参数包括:管道直径、管道长度、缠绕角、纱片宽度、机头停角、机尾停角、机头(尾)加减角、内环向层数、内螺旋层数、内环向层数、外螺旋层数。

[0027]

步骤2)所述的检查设备是否运转正常,是指初次生产或产品规格发生变化时,调试缠绕线型,测量螺距和纱片宽度是否符合设计要求。

[0028]

步骤2)所述的排纱,是把纱分层均匀有序排列于纱架上,相邻两卷纱首尾相接,将设计数量的纱通过穿纱孔穿过缠绕小车导丝头,纱必须整齐有序排列于纱架上,否则生产过程易出现乱纱现象,相邻两卷纱接头尽可能小,否则当纱通过小车导丝头时易结团。

[0029]

步骤2)所述的根据设计要求将玻璃纤维按照设计线型逐层缠绕在内衬层表面,确保缠绕线型精确,管头和管尾无滑线现象,玻璃纤维张力均匀合乎设计要求,数量准确,断纱即时补接,管道表面应平整不得出现纱线架空现象,纤维树脂含量均匀,富余树脂应即时回收利用。

[0030]

步骤2)所述的对承插口轴向进行增强处理,是因为受工艺限制,缠绕时管道承插口只能进行环向缠绕,不能进行螺旋缠绕,因此管道承插口轴向强度严重不足,为了增加管道承插口轴向强度,对承插口轴向进行增强处理,在玻璃纤维缠绕过程中(包括内缠绕和外缠绕),根据设计工艺要求把玻璃纤维织物依次加入管道承插口部位:

①

在进行承插口增强时,承口和插口增强方式稍有不同,对于承口,沿管壁方向应把增强材料均匀分布在承口部位,对于插口,沿管壁方向应把增强材料主要分布在插口肋槽以下部位;

②

在承插口上增强材料时,应使增强材料展开,避免增强材料重叠,以免材料浸润不良;

③

对于承插口增强材料上的贫胶区要及时通过刮胶装置补胶,以保证增强材料充分浸润。

[0031]

步骤2)所述的加砂,是根据设计工艺要求,通过加砂小车上的加砂布将石英砂加入管壁结构设计位置,加砂宽度合乎设计要求,厚度准确,树脂均匀,初次生产或产品规格发生变化或管壁厚度不稳定时,加完砂后用钢卷尺测量砂层外径,根据外径再计算砂层厚度,管材承插口部位不得夹砂。

[0032]

步骤2)所述的压砂,是指每加砂2-3层,启动缠绕小车上的压辊,将压辊压在砂层表面(手动或电动),用压辊至少挤压一次,直到加砂完成为止,加完砂后应反复挤压砂层,以保证管道外表平整、壁厚均匀、管道结构致密,无孔隙;用压辊挤压时,控制挤压力,压力太小时砂层表面不平整,压力太大时易将加砂布压坏;由于管道承口外径大于直管段直径,

因此,当缠绕小车返回时,在承口变径处应及时回收压辊,以免损坏设备。

[0033]

步骤2)所述的用压板把气泡从薄膜内部挤出,确保薄膜之间无离缝,薄膜与管材外表面之间无气泡。

[0034]

步骤3)所述的固化,是采用自然固化或热固化,一般采用自然固化,当环境温度低于15℃时采用热固化,当进行热固化时,热源距管道外表面距离不小于20cm,并时刻关注模具转动状态。

[0035]

步骤4)所述的修整,是采用装配刀具进行修整,装配刀具由切刀、间隔刀、槽刀、缘刀和平磨刀组成,在装配刀具时严格按照《管道承插口尺寸设计表》要求配刀,以保证插口各部位尺寸准确,同时也避免切伤模具,产品规格发生变化时或原有刀具磨损严重时,根据《管道承插口尺寸设计表》要求重新装配新刀具。

[0036]

步骤4)所述的修整承口,是调整承口切刀位置,使刀片垂直于管轴方向,根据模具尺寸保留承口倒角长度20

±

5mm,启动切刀,同时开启水处理系统控制粉尘污染,切除承口毛边,为防止切伤模具,不能一次性切透管道毛边,当切刀距模具外表深度3

±

1mm时停止切割,未切透部分脱模后,手工切割,此外在脱模时承口毛边对管道承口端部具有保护作用。

[0037]

步骤4)所述的修整插口,是调整插口刀具位置,使刀片垂直于管轴方向,根据《管道承插口尺寸设计表》要求,测量管道长度,确定切割点,启动磨刀,通过修整机摇轮控制刀具进退刀方向及工作时的磨削力度,同时开启水处理系统控制粉尘污染,修整管道插口肋槽,并切除毛边,严格控制插口密封槽尺寸,修整过程反复测量修整量,当修整量接近于设计尺寸时减慢进刀速度直至达到设计尺寸为止,最后1-2mm厚度应进行干磨,以提高后续工序效率。

[0038]

步骤4)所述的表面处理,是清除管道插口表面粉尘,待插口外表面完全干燥后,在插口修整面均匀涂刷树脂,涂刷完毕后,保证模具处于匀速转动状态至树脂固化。

[0039]

步骤5)所述的脱模,是当管道外表面巴氏硬度不低于25时,调整托管平台位置使模具中心对准牵引车夹头中心,调整夹头位置使夹头与模具表面距离控制在5

±

2mm,把模具轴头法兰卡在牵引拖车卡盘上,用夹头夹住管道承口端部,启动龙门架上液压系统,使液压顶杆匀速从龙门架上顶出,并逐渐顶在牵引拖车横梁上,使顶杆继续顶进,顶进过程仔细观察油缸上液压表压力,直至把模具从管道中顶出,顶出距离大于300mm时,采用牵引机将模具从管道内部拉出,脱模过程严格控制油缸液压表压力不得高于30mpa,模具通过液压顶出距离不低于300mm时,才使用牵引机开始牵引将模具从托管平台上吊出,降落平台至最低位置,把管道从平台上吊运至指定位置,以保护液压系统,采用角磨机将管道承插口毛边彻底切除,打磨承插口端部毛刺后均匀涂刷树脂至固化。

[0040]

本发明制备方法得到的玻璃钢夹砂管,满足国家标准gb/t21238-2007《玻璃纤维增强塑料夹砂管》的性能要求,管材内表面光滑,无龟裂、分层、针孔、杂质、贫胶区、气泡和纤维浸润等现象,管端面平齐,边棱无毛刺,外表面无明显缺陷,管壁平均厚度、内径、力学性能均达到设计要求。

[0041]

和现有技术相比,本发明具有如下优点:

[0042]

本发明在加砂的过程中,在石英砂和树脂中添加了特制的增强剂,增强剂由纳米氧化硅、丙酮、二乙烯基四甲基二硅氧烷铂络合物按照1:4:0.05的质量比混合均匀得到,纳米氧化硅的平均颗粒半径为15-20nm,通过二乙烯基四甲基二硅氧烷铂络合物的交联作用,

作为增强剂,能防止树脂裂解收缩,进而增强玻璃钢夹砂管的力学性能。本发明制备方法生产按照gb/t21238-2007设计要求的规格型号frpm-i-1400-1.0-10000的玻璃钢夹砂管,初始环刚度不低于10800n/m2。

【具体实施方式】

[0043]

以下结合实施例对本发明的具体实施方式做进一步说明。

[0044]

实施例1:

[0045]

一种玻璃钢夹砂管的制备方法,包括如下技术步骤:

[0046]

1)制衬:

[0047]

根据设计材料类型、规格备料,材料堆放整齐、安全、清洁,严防材料受潮,促进剂和固化剂存放距离不小于5米;

[0048]

清除模具表面杂物,使模具外表面平整光滑,检查模具结构是否完好,轴头焊缝是否开焊,将脱模蜡均匀涂敷于模具外表面,并反复挤压,使模具表面蜡层均匀,厚度合乎设计要求,模具初次使用或连续使用多次需打蜡一次,脱模困难时增加打蜡频次;

[0049]

根据管径要求,准备50mm规格薄膜;

[0050]

上膜,把200mm宽度薄膜安装至小车托架上,开启主轴、启动小车将薄膜均匀缠绕在模具表面,薄膜搭接宽度按照设计要求,从模具尾部一直缠绕至模具变径处停止,更换50mm薄膜,采用相同方法将50mm宽度薄膜缠绕在模具变径及工作面部位,操作要点:

①

薄膜张力均匀、搭接宽度(设计值

±

5mm)、无褶皱;

②

模具表面与树脂接触部位薄膜完整;

③

模具工作面及变径处易出现褶皱,重点控制;

[0051]

将配有促进剂和固化剂的树脂搅拌120min后,均匀淋在模具表面,将玻璃表面毡均匀缠绕在模具表面,通过手工方法将玻璃表面毡均匀缠绕在模具表面,表面毡搭接宽度合乎设计要求(设计值5

±

2mm),缠绕过程张力适中,无褶皱,同时将树脂淋于毡层表面,表面毡层树脂含量足够保证针织毡层树脂由内向外渗透,以减少针织毡层气泡的形成,树脂量控制在无富余树脂脱离模具为止;

[0052]

接着将针织毡缠绕在模具表面,将针织毡安装于小车托架上,通过小车将针织毡缠绕在模具表面,针织毡搭接宽度合乎设计要求(设计值10

±

5mm),缠绕前保证表面毡表面有足够的树脂,无褶皱,模具变径处重点处理,如果树脂量不足以浸透针织毡,在针织毡表面补充树脂,通过压辊挤压使树脂充分浸润针织毡,针织毡面密度一般远大于表面毡,保证有足够的树脂含量,树脂含量符合设计文件要求;

[0053]

然后将网格布缠绕于针织毡外表面,将网格布安装于小车托架上,将网格布展平,启动小车,通过一定张力将网格布缠绕于针织毡外表面,网格布搭接宽度合乎设计要求(设计值15

±

5mm),外表平整;用压辊反复挤压内衬表面气泡,挤压富余树脂至贫胶区保证内衬表面树脂含量均匀,无气泡,内衬外表面平整,无树脂瘤后进行远红外深度固化,完成的半成品在固化站以20cm/秒的面速度匀速旋转,使其温度保持在45

±

1℃,当固化硬度不低于40巴氏硬度时,进行下一步工序;

[0054]

所述的促进剂是钴水,固化剂是过氧化甲乙酮,树脂选自不饱和聚酰树脂,其中内衬层树脂选自间苯型不饱和聚酰树脂,促进剂、固化剂和树脂的质量比是0.3:2:100;

[0055]

2)缠绕:

[0056]

开启缠绕机控制系统,设置参数,参数包括:管道直径、管道长度、缠绕角、纱片宽度、机头停角、机尾停角、机头(尾)加减角、内环向层数、内螺旋层数、内环向层数、外螺旋层数;

[0057]

检查设备是否运转正常,初次生产或产品规格发生变化时,调试缠绕线型,测量螺距和纱片宽度是否符合设计要求;

[0058]

排纱,是把纱分层均匀有序排列于纱架上,相邻两卷纱首尾相接,将设计数量的纱通过穿纱孔穿过缠绕小车导丝头,纱必须整齐有序排列于纱架上,否则生产过程易出现乱纱现象,相邻两卷纱接头尽可能小,否则当纱通过小车导丝头时易结团;

[0059]

根据设计要求将玻璃纤维按照设计线型逐层缠绕在内衬层表面,确保缠绕线型精确,管头和管尾无滑线现象,玻璃纤维张力均匀合乎设计要求,数量准确,断纱即时补接,管道表面应平整不得出现纱线架空现象,纤维树脂含量均匀,富余树脂应即时回收利用;

[0060]

对承插口轴向进行增强处理,为了增加管道承插口轴向强度,对承插口轴向进行增强处理,在玻璃纤维缠绕过程中(包括内缠绕和外缠绕),根据设计工艺要求把玻璃纤维织物依次加入管道承插口部位:

①

在进行承插口增强时,承口和插口增强方式稍有不同,对于承口,沿管壁方向应把增强材料均匀分布在承口部位,对于插口,沿管壁方向应把增强材料主要分布在插口肋槽以下部位;

②

在承插口上增强材料时,应使增强材料展开,避免增强材料重叠,以免材料浸润不良;

③

对于承插口增强材料上的贫胶区要及时通过刮胶装置补胶,以保证增强材料充分浸润;

[0061]

加砂,根据设计工艺要求,通过加砂小车上的加砂布将石英砂加入管壁结构设计位置,加砂宽度合乎设计要求,厚度准确,树脂均匀,初次生产或产品规格发生变化或管壁厚度不稳定时,加完砂后用钢卷尺测量砂层外径,根据外径再计算砂层厚度,管材承插口部位不得夹砂;

[0062]

所述的加砂,其中的石英砂、树脂、增强剂,按照8:90:2的质量比,石英砂的粒径5-20目;所述的增强剂是将纳米氧化硅、丙酮、二乙烯基四甲基二硅氧烷铂络合物,按照1:4:0.05的质量比混合均匀得到;

[0063]

压砂,指每加砂2-3层,启动缠绕小车上的压辊,将压辊压在砂层表面(手动或电动),用压辊至少挤压一次,直到加砂完成为止,加完砂后应反复挤压砂层,以保证管道外表平整、壁厚均匀、管道结构致密,无孔隙;用压辊挤压时,控制挤压力,压力太小时砂层表面不平整,压力太大时易将加砂布压坏;由于管道承口外径大于直管段直径,因此,当缠绕小车返回时,在承口变径处应及时回收压辊,以免损坏设备;

[0064]

进行外层缠绕,用刮板刮胶回收管道表面富余树脂,管道缠绕完成后,将薄膜缠绕于管道外表面,同时用压板把气泡从薄膜内部挤出;

[0065]

3)固化:缠绕完成后将带有管材的模具立即吊装到固化工位,并开动主轴使模具处于匀速转动状态进行固化,一般采用自然固化,当环境温度低于15℃时采用热固化,当进行热固化时,热源距管道外表面距离不小于20cm,并时刻关注模具转动状态;

[0066]

4)修整:检测管道固化度,当管道外表面巴氏硬度不低于20时,修整承口、修整插口、表面处理;

[0067]

所述的修整,是采用装配刀具进行修整,装配刀具由切刀、间隔刀、槽刀、缘刀和平磨刀组成,在装配刀具时严格按照《管道承插口尺寸设计表》要求配刀,以保证插口各部位

尺寸准确,同时也避免切伤模具,产品规格发生变化时或原有刀具磨损严重时,根据《管道承插口尺寸设计表》要求重新装配新刀具;

[0068]

所述的修整承口,是调整承口切刀位置,使刀片垂直于管轴方向,根据模具尺寸保留承口倒角长度20

±

5mm,启动切刀,同时开启水处理系统控制粉尘污染,切除承口毛边,为防止切伤模具,不能一次性切透管道毛边,当切刀距模具外表深度3

±

1mm时停止切割,未切透部分脱模后,手工切割,此外在脱模时承口毛边对管道承口端部具有保护作用;

[0069]

所述的修整插口,是调整插口刀具位置,使刀片垂直于管轴方向,根据《管道承插口尺寸设计表》要求,测量管道长度,确定切割点,启动磨刀,通过修整机摇轮控制刀具进退刀方向及工作时的磨削力度,同时开启水处理系统控制粉尘污染,修整管道插口肋槽,并切除毛边,严格控制插口密封槽尺寸,修整过程反复测量修整量,当修整量接近于设计尺寸时减慢进刀速度直至达到设计尺寸为止,最后1-2mm厚度应进行干磨,以提高后续工序效率;

[0070]

所述的表面处理,是清除管道插口表面粉尘,待插口外表面完全干燥后,在插口修整面均匀涂刷树脂,涂刷完毕后,保证模具处于匀速转动状态至树脂固化;

[0071]

5)脱模:当管道外表面巴氏硬度不低于25时,调整托管平台位置使模具中心对准牵引车夹头中心,调整夹头位置使夹头与模具表面距离控制在5

±

2mm,把模具轴头法兰卡在牵引拖车卡盘上,用夹头夹住管道承口端部,启动龙门架上液压系统,使液压顶杆匀速从龙门架上顶出,并逐渐顶在牵引拖车横梁上,使顶杆继续顶进,顶进过程仔细观察油缸上液压表压力,直至把模具从管道中顶出,顶出距离大于300mm时,采用牵引机将模具从管道内部拉出,脱模过程严格控制油缸液压表压力不得高于30mpa,模具通过液压顶出距离不低于300mm时,才使用牵引机开始牵引将模具从托管平台上吊出,降落平台至最低位置,把管道从平台上吊运至指定位置,以保护液压系统,采用角磨机将管道承插口毛边彻底切除,打磨承插口端部毛刺后均匀涂刷树脂至固化。

[0072]

实施例2:

[0073]

一种玻璃钢夹砂管的制备方法,和实施例1相比:

[0074]

步骤1)的制衬中,根据管径要求,准备200mm规格薄膜;

[0075]

所述的促进剂是钴水,固化剂是过氧化甲乙酮,树脂选自不饱和聚酰树脂,其中内衬层树脂选自双酚a型不饱和聚酰树脂,促进剂、固化剂和树脂的质量比是0.3:3:100;

[0076]

其他步骤同实施例1一样。

[0077]

实施例3:

[0078]

一种玻璃钢夹砂管的制备方法,和实施例1相比:

[0079]

步骤1)的制衬中,根据管径要求,准备100mm规格薄膜;

[0080]

所述的促进剂是钴水,固化剂是过氧化甲乙酮,树脂选自不饱和聚酰树脂,其中内衬层树脂选自聚酰树脂或乙烯基酰树脂,促进剂、固化剂和树脂的质量比是0.3:2.5:100;

[0081]

其他步骤同实施例1一样。

[0082]

对比例1:

[0083]

和实施例1相比,步骤2)的缠绕中,所述的加砂,其中的石英砂、树脂、增强剂,按照8:90:0的质量比,既没有加入增强剂。

[0084]

其他步骤同实施例1一样。

[0085]

对比例2:

[0086]

和实施例1相比,步骤2)的缠绕中,所述的加砂,其中的石英砂、树脂、增强剂,按照8:90:2的质量比,石英砂的粒径5-20目;所述的增强剂是将纳米氧化硅、丙酮、二乙烯基四甲基二硅氧烷铂络合物,按照1:4:0的质量比混合均匀得到,既增强剂中没有加入二乙烯基四甲基二硅氧烷铂络合物。

[0087]

其他步骤同实施例1一样。

[0088]

实验结果:

[0089]

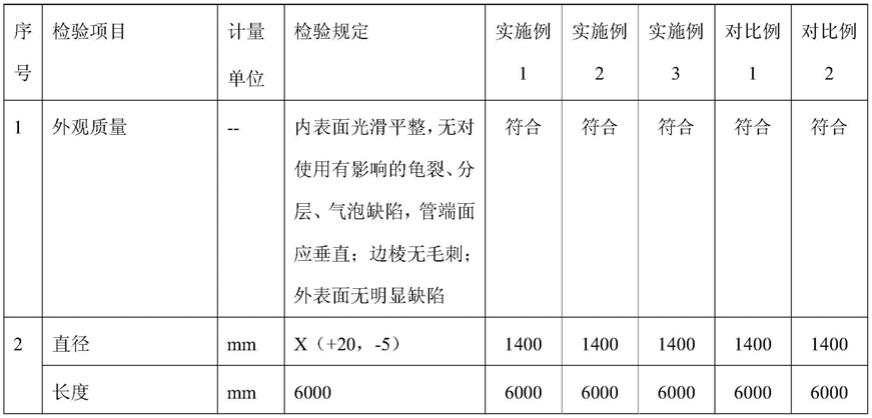

表1:产品分析检测报告

[0090]

[0091][0092]

结果分析:

[0093]

1)对比例1和实施例相比,由于对比例1的加砂步骤中,没有加入增强剂,对比例1得到的玻璃钢夹砂管的初始力学性能降低,特别是初始环刚度、初始环向拉伸强力、初始轴向拉伸强力和初始环向弯曲强度,与实施例相比,差距明显。

[0094]

2)对比例2和实施例相比,由于对比例1的加砂步骤中,增强剂中没有加入二乙烯基四甲基二硅氧烷铂络合物,对比例2得到的玻璃钢夹砂管的初始力学性能还是和实施例有差距,说明增强剂中二乙烯基四甲基二硅氧烷铂络合物的存在有改善初始力学性能的作用。

[0095]

上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让