一种专用于纵墙的固化成型模具的制作方法

2021-02-22 16:02:42|

2021-02-22 16:02:42| 121|

121| 起点商标网

起点商标网

:

[0001]

本实用新型具体涉及一种专用于纵墙的固化成型模具,属于航空航天技术领域。

背景技术:

:

[0002]

飞机结构一般由五个主要部分组成,分别为机翼、机身、尾翼、起落装置和动力装置,其中纵墙(包括腹板)的缘条比梁缘条弱很多,一般与长桁相近,纵墙与机身的连接方式为铰接,腹板即没有缘条,墙和腹板一般都不能承受弯矩,但与蒙皮组成封闭盒段以承受机翼的扭矩,后墙则还有封闭机翼内部容积的作用。纵墙在制造过程中工序较多,在固化加工过程中,配合使用的模具在加热炉中加热过程中因散热效果差导致固化质量受影响,具体表现为固化过程中铺叠成型零件的底面散热效果差,散热不均匀,铺叠成型零件与模具紧密贴合导致多处散热死角。

技术实现要素:

:

[0003]

为解决上述背景技术中提及的问题,本实用新型的目的在于提供一种专用于纵墙的固化成型模具。

[0004]

本实用新型所采用的技术方案为:

[0005]

一种专用于纵墙的固化成型模具,包括上模板和下模体,所述上模板和下模体从上至下可拆卸连接,上模板的底面为上加工型面,上模板底面的两端设置有两个插头,下模体包括面板和支撑框,所述支撑框为长方形框体,所述支撑框水平设置,所述支撑框的顶端和底端均为敞口端,所述支撑框的顶端固定连接有面板,面板的上端面为下加工型面,下加工型面上沿其长度方向并列设置有两排通气孔,面板上设置有两个插座,插头与插座一一对应连接,支撑框顶端的四周边缘处加工有多个通风豁口,支撑框的两侧壁上分别加工有多个大矩形通风口,支撑框的两端壁上分别加工有多个小矩形通风口。

[0006]

作为优选方案:面板为从两端至中心逐渐下凹的板体。

[0007]

作为优选方案:面板上两个插座中的一个所述插座处竖直设置有一个定位板,两个插座中的另一个所述插座处设置有一个尖头块,定位板和尖头块的尖头端相对设置,定位板和尖头块之间设置有三个第一挡块和三个第二挡块,每个第一挡块对应设置有一个第二挡块,每个第一挡块靠近其对应的第二挡块设置。

[0008]

作为优选方案:面板上设置有配合炉件的两个接口,两个接口分别设置在面板对角线的两端。

[0009]

作为优选方案:上模板中处于一条对角线的两个端角分别设置在两个接口的上方。

[0010]

作为优选方案:上模板的宽度小于两排通气孔之间的间距。

[0011]

作为优选方案:支撑框的底端布置有数个垫片,相邻两个垫片之间形成有通风缝隙,通风缝隙与支撑框的底端相连通。

[0012]

作为优选方案:上模板的两侧分别设置有四个第一旋转式吊环,支撑框的两侧分

别设置有四个第二旋转式吊环,第一旋转式吊环的结构与第二旋转式吊环的结构相同,第一旋转式吊环包括转轴和环体,环体的外壁一体连接有两个连接爪,每个连接爪上一体加工有凸起,转轴的一端铰接在上模板上,转轴的另一端加工有与凸起相配合的槽体。

[0013]

与现有技术相比,本实用新型的有益效果为:

[0014]

一、本实用新型结构简化且能够实现对铺叠成型零件的有效固化过程,形成飞机用纵墙,通过上模板、下模体和盖板相配合对铺叠成型零件进行固化成型加工,通过通风豁口、大矩形通风口和小矩形通风口相配合使本实用新型具有全面散热的效果,在加热炉加热后,上模板和下模体相配合能够及时排出铺叠成型零件周围的热量,利于提升固化质量。

[0015]

二、本实用新型通过上模板、下模体的镂空结构使整体结构轻质。第一旋转式吊环和第二旋转式吊环的转动角度范围大,便于多种形式和角度的吊装。

[0016]

三、本实用新型固化完成后因散热快速且均匀,更加有利于脱模。

附图说明:

[0017]

为了易于说明,本实用新型由下述的具体实施及附图作以详细描述。

[0018]

图1为本实用新型的主视结构示意图;

[0019]

图2为本实用新型的俯视结构示意图;

[0020]

图3为上模板的主视结构示意图;

[0021]

图4为上模板的仰视结构示意图;

[0022]

图5为图4中a-a处剖面示意图;

[0023]

图6为下模体的俯视结构示意图;

[0024]

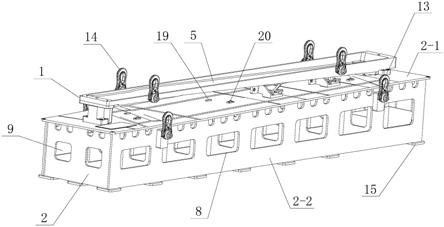

图7为本实用新型的立体结构示意图。

[0025]

图中:1-上模板;2-下模体;2-1-面板;2-2-支撑框;4-上加工型面;5-减重槽;6-通气孔;7-通风豁口;8-大矩形通风口;9-小矩形通风口;10-插头;11-插座;12-底槽;13-第二旋转式吊环;14-第一旋转式吊环;14-1-转轴;14-2-环体;14-3-连接爪;15-垫片;17-定位板;18-尖头块;19-第一挡块;20-第二挡块;21-接口;22-侧部型块。

具体实施方式:

[0026]

为使本实用新型的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本实用新型。但是应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

[0027]

在此,还需要说明的是,为了避免因不必要的细节而模糊了本实用新型,在附图中仅仅示出了与根据本实用新型的方案密切相关的结构和/或处理步骤,而省略了与本实用新型关系不大的其他细节。

[0028]

具体实施方式一:结合图1、图2、图3、图4、图5、图6和图7说明本实施方式,本实施方式包括上模板1和下模体2,所述上模板1和下模体2从上至下可拆卸连接,上模板1的底面为上加工型面4,上模板1底面的两端设置有两个插头10,下模体2包括面板2-1和支撑框2-2,所述支撑框2-2为长方形框体,所述支撑框2-2水平设置,所述支撑框2-2的顶端和底端均为敞口端,所述支撑框2-2的顶端固定连接有面板2-1,面板2-1的上端面为下加工型面,下

加工型面上沿其长度方向并列设置有两排通气孔6,面板2-1上设置有两个插座11,插头10与插座11一一对应连接,支撑框2-2顶端的四周边缘处加工有多个通风豁口7,支撑框2-2的两侧壁上分别加工有多个大矩形通风口8,支撑框2-2的两端壁上分别加工有多个小矩形通风口9。

[0029]

本实施方式中两排通气孔6用于真空密封操作时通过通气孔6快速排气,确保真空密封的质量。

[0030]

本实施方式中插头10的优选结构为销体结构,用于定位上模板1的位置,对应的,插座11的优选结构为套体结构,用于配合上模板1提供插头10的插接位置,从而确保上模板1和下模体2之间定位关系准确,实现二者之间根据设计位置要求进行的有效连接过程。

[0031]

具体实施方式二:本实施方式为具体实施方式一的进一步限定,还包括盖板,上模板1的上端面加工有减重槽5,盖板设置在减重槽5内。盖板用于配合上模板1和下模体2压紧铺叠成型零件。铺叠成型零件加工形成成品后为飞机纵墙。

[0032]

具体实施方式三:本实施方式为具体实施方式一或二的进一步限定,面板2-1为从两端至中心逐渐下凹的板体,即下加工型面为从两端至中心逐渐下凹的板体。

[0033]

本实施方式中上加工型面4和下加工型面相配合一方面实现铺叠成型零件中顶部结构和底部结构的铺设材料提供放置位置,一方面还起到夹紧铺叠成型零件的作用,上加工型面4的面形和下加工型面的面形根据纵墙图纸要求进行加工即可。

[0034]

如图1所示,上模板1和下模体2还配合设置有两个侧部型块22,两个侧部型块22的两个相对面的形状决定铺叠成型零件的两侧面形,两个侧部型块22用于夹持铺叠成型零件的两侧。

[0035]

本实施方式中铺叠成型零件为工字形零件,其纵向截面为工字形,铺叠成型零件顶部结构和底部结构分别由上加工型面4和下加工型面配合形成,同时上加工型面4和下加工型面还起到夹持铺叠成型零件的作用,两个侧部型块22设置在上加工型面4和下加工型面之间,两个侧部型块22用于夹持铺叠成型零件的两侧。上加工型面4和下加工型面的两侧分别预留有夹持侧部型块22的边缘部。起到既能够稳定夹持侧部型块22还不影响铺叠成型零件的结构外形,确保铺叠成型零件的固化质量和固化效果。

[0036]

具体实施方式四:本实施方式为具体实施方式一、二或三的进一步限定,面板2-1上两个插座11中的一个所述插座11处竖直设置有一个定位板17,两个插座11中的另一个所述插座11处设置有一个尖头块18,定位板17和尖头块18的尖头端相对设置,定位板17和尖头块18之间设置有三个第一挡块19和三个第二挡块20,每个第一挡块19对应设置有一个第二挡块20,每个第一挡块19靠近其对应的第二挡块20设置。

[0037]

本实施方式中每个第一挡块19与其对应的第二挡块20之间夹持铺叠成型零件的两侧壁。

[0038]

本实施方式中两个插座11用于限定定位板17和尖头块18的位置,从而从铺叠成型零件的两端处夹持铺叠成型零件。

[0039]

进一步的,三个第一挡块19和三个第二挡块20的位置设置依据纵墙相关图纸的设计要求进行设定,分别用于定位纵墙铺叠成型零件,从而形成对纵墙铺叠成型零件的多位置限位的效果,增强本实用新型的定位效果。

[0040]

具体实施方式五:本实施方式为具体实施方式一、二、三或四的进一步限定,面板

2-1上设置有配合炉件的两个接口21,两个接口21分别设置在面板2-1对角线的两端。

[0041]

进一步的,接口21优选形状为矩形,用于配合炉体实现加热炉内的稳定定位效果。

[0042]

具体实施方式六:本实施方式为具体实施方式一、二、三、四或五的进一步限定,上模板1中处于一条对角线的两个端角分别设置在两个接口21的上方。

[0043]

具体实施方式七:本实施方式为具体实施方式一、二、三、四、五或六的进一步限定,上模板1的宽度小于两排通气孔6之间的间距。

[0044]

具体实施方式八:本实施方式为具体实施方式一、二、三、四、五、六或七的进一步限定,支撑框2-2的底端布置有数个垫片15,相邻两个垫片15之间形成有通风缝隙,通风缝隙与支撑框2-2的底端相连通。

[0045]

具体实施方式九:本实施方式为具体实施方式一的进一步限定,上模板1的两侧分别设置有四个第一旋转式吊环14,第一旋转式吊环14包括转轴14-1、环体14-2和两个连接爪14-3,环体14-2的外壁一体连接有两个连接爪14-3,每个连接爪14-3上一体加工有凸起,转轴14-1的一端与上模板1相铰接,转轴14-1的另一端加工有与凸起相配合的槽体。

[0046]

本实施方式中支撑框2-2的两侧分别设置有四个第二旋转式吊环13,第一旋转式吊环14的结构与第二旋转式吊环13的结构相同。

[0047]

操作过程:

[0048]

本实用新型用于铺叠成型零件的固化过程,先将上模板1带有插头10的底面朝上,即在上加工型面4上铺设材料形成铺叠成型零件的顶部结构,同理同步操作铺叠成型零件的底部结构,即下模体2的面板2-1上铺设材料形成铺叠成型零件的底部结构,即在下加工型面上铺设材料形成铺叠成型零件的底部结构;

[0049]

将飞机纵墙制造过程中上一加工环节已形成的两个侧部型块22和铺叠成型零件的中部结构进行操作,即在两个侧部型块22中夹持并定型铺叠成型零件的中部结构,将带有铺叠成型零件的中部结构的两个侧部型块22放置在已铺设完毕下模体2上,将带有铺叠成型零件顶部结构的上模板1进行翻转放置在两个侧部型块22和铺叠成型零件的中部结构上,直至每个插头10插入其对应的插座11中,从而确保铺叠成型零件的中部结构分别与铺叠成型零件的顶部结构和底部结构相接触。

[0050]

定位稳定后,将带有两个侧部型块22和铺叠成型零件的上模板1和下模体2整体移动放入加热炉中进行加热,加热完毕后,打袋封装,最终将铺叠成型零件的各部分结构固化在一起形成纵墙。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让