一种便接免拆式UPVC排水管接头的制作方法

2021-02-22 09:02:42|

2021-02-22 09:02:42| 308|

308| 起点商标网

起点商标网

一种便接免拆式upvc排水管接头

技术领域

[0001]

本发明涉及upvc排水管生产技术领域,具体为一种便接免拆式upvc排水管接头。

背景技术:

[0002]

upvc管以聚氯乙烯树脂为载体,在减弱树脂分子链间的引力时具有感温准确、定时熔融、迅速吸收添加剂的有效成分等优良特性,同时采用世界名优钙锌复合型热稳定剂,在树脂受到高温与熔融的过程中可捕捉、抑制、吸收中和氯化氢的脱出,与聚烯结构进行双键加成反应,置换分子中活泼和不稳定的氯原子。从而有效科学的控制树脂在熔融状态下的催化降解和氧化分解。

[0003]

在制备该便接免拆式upvc排水管接头的过程中常用到成型切割设备,现有的成型切割设备在成型前缺少对成型原料的搅拌或者在搅拌时不够充分,导致成型质量和效率不佳;在切割前缺少夹持机构,使成型管道在被切割时无法稳定的夹紧,导致切割的精度无法保证,影响排水管接头的制造质量;现有的成型切割设备切割的角度、高度以及位置无法很好的调节,使切割存在较大的局限性,应用范围较小。

[0004]

为了解决上述缺陷,现提供一种技术方案。

技术实现要素:

[0005]

本发明的目的在于提供一种便接免拆式upvc排水管接头。

[0006]

本发明所要解决的技术问题如下:

[0007]

现有的成型切割设备在成型前缺少对成型原料的搅拌或者在搅拌时不够充分,导致成型质量和效率不佳;在切割前缺少夹持机构,使成型管道在被切割时无法稳定的夹紧,导致切割的精度无法保证,影响排水管接头的制造质量;现有的成型切割设备切割的角度、高度以及位置无法很好的调节,使切割存在较大的局限性,应用范围较小。

[0008]

本发明的目的可以通过以下技术方案实现:

[0009]

一种便接免拆式upvc排水管接头,该便接免拆式upvc排水管接头的制备方法包括如下步骤:

[0010]

s1、制备成型原料,将聚氯乙烯树脂熔融得到成型原料;

[0011]

s2、成型切割,将成型原料放入成型切割设备制成管坯;具体步骤如下:

[0012]

第一步、将成型原料放入搅拌室内,启动第二电机,驱动第一螺纹杆转动,带动与之啮合的第一直齿轮转动,第一直齿轮带动第二螺纹杆转动,从而带动第一搅拌叶片和第二搅拌叶片转动对成型原料进行搅拌,同时,通过第二螺纹杆和第一螺纹套的螺纹配合以及第二电机的正反转,使第二螺纹杆在搅拌室内上下运动;

[0013]

第二步、搅拌过后的成型原料进入挤出室,启动第一电机,驱动转动轴转动,带动螺旋叶片转动对成型原料进行输送,并通过挤出模具使成型原料成型得到长管道;

[0014]

第三步、拉动两个限位块,带动两个夹持杆相互远离,从而带动两个夹持半环相互远离,带动滑块在滑槽内滑动,将长管道放入夹持半环中进行夹持,松开限位块,在第一伸

缩弹簧的作用下,使两个夹持半环夹紧对长管道进行夹持;

[0015]

第四步、启动第三电机,带动第三螺纹杆转动,第三螺纹杆带动第一皮带轮转动,并通过传动皮带带动第二皮带轮转动,第二皮带轮带动第四螺纹杆转动,使第二螺纹套在第三工作腔内滑动,从而带动纵向移动基座在水平方向上移动;

[0016]

第五步、启动第四电机,驱动第二直齿轮转动,第二直齿轮带动与之啮合的第三直齿轮转动,通过第三直齿轮与第五螺纹杆的螺纹配合,使第五螺纹杆在第七工作腔内上下运动,从而带动切割基座在竖直方向上移动;

[0017]

第六步、启动第一伸缩气缸,带动第二支撑杆在第一支撑杆上活动,启动第二伸缩气缸,带动第三支撑杆在第二支撑杆上活动,调整切割本体的切割角度,并启动切割本体对长管道进行切割;

[0018]

s3、冷却成型,将管胚依次经过风冷和水冷操作冷却成型得到成型管件;

[0019]

s4、成品包装,对成型管件进行自动化喷涂并包装形成产品,得到便接免拆式upvc排水管接头。

[0020]

进一步的,步骤s2中所述成型切割设备,包括底座,底座的上方设有挤出机构,挤出机构包括挤出室,挤出室的外部底端与底座的上表面相固定,挤出室的外部侧壁固定有第一电机,第一电机的输出端固定有转动轴,转动轴穿过挤出室且与挤出室转动连接,转动轴上固定有螺旋叶片,螺旋叶片位于挤出室的内部,挤出室远离第一电机的一端设有挤出模具;

[0021]

底座的上表面设有夹持机构,夹持机构位于挤出机构的一侧,夹持机构包括夹持座,夹持座的外部底端与底座的上表面相固定,夹持座的两侧贯穿有两个对称分布的夹持杆,夹持杆的一端固定有夹持半环,夹持半环位于夹持座的内部,夹持杆的另一端固定有限位块,限位块位于夹持座的外部,夹持座的内部两侧壁开设有对称分布的滑槽,夹持杆的外侧套接有第一伸缩弹簧,第一伸缩弹簧的两端分别与夹持半环的一侧和滑槽的内部侧壁相固定;

[0022]

底座的上表面设有切割机构,切割机构位于夹持机构远离挤出机构的一侧,切割机构包括横向移动基座,横向移动基座的下表面与底座的上表面相固定,横向移动基座的上方设有纵向移动基座,纵向移动基座的上方设有切割基座,切割基座的上表面固定有第一支撑杆,第一支撑杆的顶端设有第二支撑杆,第二支撑杆的底端与第一支撑杆的顶端铰链连接,第二支撑杆的顶端设有第三支撑杆,第三支撑杆的一端与第二支撑杆的顶端铰链连接,第三支撑杆远离第二支撑杆的一端固定有切割本体。

[0023]

进一步的,所述挤出机构的上方设有搅拌机构,搅拌机构包括搅拌室,搅拌室的外部底端与挤出室的外部顶端相固定,搅拌室的底部与挤出室的顶部内部相通,搅拌室的外部顶端固定有第二电机,第二电机的输出端固定有第一螺纹杆,搅拌室的外部顶端固定有第一螺纹套,第一螺纹套的内部贯穿有第二螺纹杆,第二螺纹杆与第一螺纹套螺纹配合,第二螺纹杆的底端穿过搅拌室且与搅拌室活动连接,第二螺纹杆的顶端固定有第一直齿轮,第一直齿轮与第一螺纹杆相互啮合;

[0024]

第二螺纹杆的两侧固定有若干均匀分布的第一搅拌叶片,第一搅拌叶片位于搅拌室的内部,第一搅拌叶片上固定有若干均匀分布的第二搅拌叶片。

[0025]

进一步的,所述滑槽的内部顶端和底端分别设有两个对称分布的滑块,滑块与滑

槽滑动连接,滑块分别与滑槽的顶端和底端之间固定有第二伸缩弹簧,夹持半环与滑块之间连接有连接杆,连接杆的两端分别与滑块和夹持半环铰链连接。

[0026]

进一步的,所述第一支撑杆的一侧设有第一伸缩气缸,第一伸缩气缸与第一支撑杆铰链连接,第一伸缩气缸的输出端与第二支撑杆的一侧铰链连接,第二支撑杆的一侧设有第二伸缩气缸,第二伸缩气缸与第二支撑杆的一侧铰链连接,第二伸缩气缸的输出端与第三支撑杆的底部铰链连接。

[0027]

进一步的,所述横向移动基座的上表面开设有第一工作腔,第一工作腔的一侧设有第二工作腔,第二工作腔与第一工作腔内部相通,第二工作腔的下方设有两个对称分布的第三工作腔,第三工作腔与第二工作腔内部相通,第一工作腔的内部顶端固定有第三电机,第三电机的输出端固定有第三螺纹杆,第三螺纹杆的底端位于其中一个第三工作腔的内部,另一个第三工作腔的内部设有第四螺纹杆。

[0028]

进一步的,所述第三螺纹杆上固定有第一皮带轮,第四螺纹杆的顶端固定有第二皮带轮,第二皮带轮的顶端与第二工作腔的内部顶端转动连接,第一皮带轮和第二皮带轮均位于第二工作腔的内部,第一皮带轮和第二皮带轮之间安装有传动皮带,第三螺纹杆和第四螺纹杆上均设有第二螺纹套,第二螺纹套位于第三工作腔的内部且与第三工作腔的内部侧壁滑动连接,两个第二螺纹套分别与第三螺纹杆和第四螺纹杆螺纹配合。

[0029]

进一步的,所述横向移动基座的上表面中心处开设有第四工作腔,第四工作腔位于两个第三工作腔之间,第四工作腔的截面形状为倒t字型,第四工作腔的内部设有第四支撑杆,第四支撑杆的截面形状为倒t字型,第四支撑杆与第四工作腔滑动连接,第四支撑杆的顶端和第二螺纹套的顶部均与纵向移动基座的下表面相固定。

[0030]

进一步的,所述纵向移动基座的内部设有第五工作腔,第五工作腔的上方设有第六工作腔,第六工作腔与第五工作腔内部相通,纵向移动基座的上表面开设有两个对称分布的第七工作腔,第七工作腔与第六工作腔内部相通。

[0031]

进一步的,所述第五工作腔的内部底端固定有第四电机,第四电机的输出端固定有第二直齿轮,第二直齿轮的两侧设有两个对称分布的第三直齿轮,第二直齿轮和第三直齿轮均位于第六工作腔的内部且相互啮合,第三直齿轮的上下两侧固定有对称分布的环形块,第六工作腔的内部顶端和底端设有对称分布的环形槽,环形块远离第三直齿轮的一端与环形槽转动连接,第三直齿轮的内部中心处设有第五螺纹杆,第五螺纹杆位于第七工作腔的内部且与第七工作腔滑动连接,第五螺纹杆与第三直齿轮螺纹配合,第五螺纹杆的顶端与切割基座的下表面相固定。

[0032]

本发明的有益效果:

[0033]

本发明通过搅拌机构的设置,使成型原料在成型之前经过充分的搅拌,提高了成型的质量和效率。先将成型原料放入搅拌室内,启动第二电机,驱动第一螺纹杆转动,带动与之啮合的第一直齿轮转动,第一直齿轮带动第二螺纹杆转动,从而带动第一搅拌叶片和第二搅拌叶片转动对成型原料进行搅拌,同时,通过第二螺纹杆和第一螺纹套的螺纹配合以及第二电机的正反转,使第二螺纹杆在搅拌室内上下运动,实现第二螺纹杆在转动的同时做上下往复运动,对成型原料的搅拌更加充分,提高搅拌效率。

[0034]

搅拌过后的成型原料进入挤出室,启动第一电机,驱动转动轴转动,带动螺旋叶片转动对成型原料进行输送,并通过挤出模具对成型原料进行成型形成长管道。

[0035]

通过夹持机构的设置,使长管道在切割时保持稳定,提高了切割的精度。拉动两个限位块,带动两个夹持杆相互远离,从而带动两个夹持半环相互远离,通过连接杆的设置,带动滑块在滑槽内滑动,保持夹持半环运动的稳定性,将长管道放入夹持半环中进行夹持,松开限位块在第一伸缩弹簧的作用下,使两个夹持半环夹紧对长管道进行夹持,保证切割的稳定性。

[0036]

通过切割机构的设置,实现了切割本体在横向和纵向两个方向上的自由活动,以及在切割角度上的调整,保证了切割的多样性和精确性。启动第三电机,带动第三螺纹杆转动,第三螺纹杆带动第一皮带轮转动,并通过传动皮带带动第二皮带轮转动,第二皮带轮带动第四螺纹杆转动,通过第三螺纹杆和第四螺纹杆与第二螺纹套的螺纹配合,使第二螺纹套在第三工作腔内滑动,从而带动纵向移动基座在水平方向上的移动,实现切割本体在横向上的移动。

[0037]

通过启动第四电机,驱动第二直齿轮转动,第二直齿轮带动与之啮合的第三直齿轮转动,通过第三直齿轮与第五螺纹杆的螺纹配合,使第五螺纹杆在第七工作腔内上下运动,从而带动切割基座在竖直方向上的运动,实现切割本体在纵向上的移动。

[0038]

通过启动第一伸缩气缸,带动第二支撑杆在第一支撑杆上活动,启动第二伸缩气缸,带动第三支撑杆在第二支撑杆上活动,通过第一支撑杆、第二支撑杆、第三支撑杆、第一伸缩气缸和第二伸缩气缸的配合,实现切割本体在切割角度上的调整,保证切割的精度。

附图说明

[0039]

下面结合附图和具体实施例对本发明作进一步详细描述。

[0040]

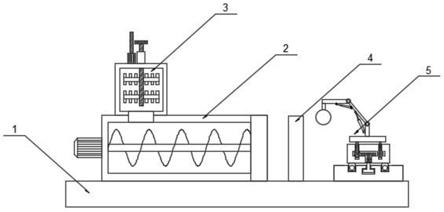

图1是本发明成型切割设备的整体结构示意图;

[0041]

图2是本发明挤出机构的结构示意图;

[0042]

图3是本发明搅拌机构的结构示意图;

[0043]

图4是本发明夹持机构的结构示意图;

[0044]

图5是本发明切割机构的结构示意图;

[0045]

图6是本发明横向移动基座的俯视图;

[0046]

图7是本发明纵向移动基座的结构示意图。

[0047]

图中,1、底座;2、挤出机构;201、挤出室;202、第一电机;203、转动轴;204、螺旋叶片;205、挤出模具;3、搅拌机构;301、搅拌室;302、第二电机;303、第一螺纹杆;304、第一螺纹套;305、第二螺纹杆;306、第一直齿轮;307、第一搅拌叶片;308、第二搅拌叶片;4、夹持机构;401、夹持座;402、夹持杆;403、夹持半环;404、限位块;405、滑槽;406、第一伸缩弹簧;407、滑块;408、第二伸缩弹簧;409、连接杆;5、切割机构;501、横向移动基座;502、纵向移动基座;503、切割基座;504、第一支撑杆;505、第二支撑杆;506、第三支撑杆;507、切割本体;508、第一伸缩气缸;509、第二伸缩气缸;510、第一工作腔;511、第二工作腔;512、第三工作腔;513、第三电机;514、第三螺纹杆;515、第四螺纹杆;516、第一皮带轮;517、第二皮带轮;518、传动皮带;519、第二螺纹套;520、第四工作腔;521、第四支撑杆;522、第五工作腔;523、第六工作腔;524、第七工作腔;525、第四电机;526、第二直齿轮;527、第三直齿轮;528、第五螺纹杆。

具体实施方式

[0048]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0049]

请参阅图1-7,本发明提供一种技术方案:

[0050]

一种便接免拆式upvc排水管接头,该便接免拆式upvc排水管接头的制备方法包括如下步骤:

[0051]

s1、制备成型原料,将聚氯乙烯树脂熔融得到成型原料;

[0052]

s2、成型切割,将成型原料放入成型切割设备制成管坯;

[0053]

s3、冷却成型,将管胚依次经过风冷和水冷操作冷却成型得到成型管件;

[0054]

s4、成品包装,对成型管件进行自动化喷涂并包装形成产品,得到便接免拆式upvc排水管接头。

[0055]

步骤s2中所述成型切割设备,包括底座1,底座1的上方设有挤出机构2,挤出机构2包括挤出室201,挤出室201的外部底端与底座1的上表面相固定,挤出室201的外部侧壁固定有第一电机202,第一电机202的输出端固定有转动轴203,转动轴203穿过挤出室201且与挤出室201转动连接,转动轴203上固定有螺旋叶片204,螺旋叶片204位于挤出室201的内部,挤出室201远离第一电机202的一端设有挤出模具205;

[0056]

底座1的上表面设有夹持机构4,夹持机构4位于挤出机构2的一侧,夹持机构4包括夹持座401,夹持座401的外部底端与底座1的上表面相固定,夹持座401的两侧贯穿有两个对称分布的夹持杆402,夹持杆402的一端固定有夹持半环403,夹持半环403位于夹持座401的内部,夹持杆402的另一端固定有限位块404,限位块404位于夹持座401的外部,夹持座401的内部两侧壁开设有对称分布的滑槽405,夹持杆402的外侧套接有第一伸缩弹簧406,第一伸缩弹簧406的两端分别与夹持半环403的一侧和滑槽405的内部侧壁相固定;

[0057]

底座1的上表面设有切割机构5,切割机构5位于夹持机构4远离挤出机构2的一侧,切割机构5包括横向移动基座501,横向移动基座501的下表面与底座1的上表面相固定,横向移动基座501的上方设有纵向移动基座502,纵向移动基座502的上方设有切割基座503,切割基座503的上表面固定有第一支撑杆504,第一支撑杆504的顶端设有第二支撑杆505,第二支撑杆505的底端与第一支撑杆504的顶端铰链连接,第二支撑杆505的顶端设有第三支撑杆506,第三支撑杆506的一端与第二支撑杆505的顶端铰链连接,第三支撑杆506远离第二支撑杆505的一端固定有切割本体507。

[0058]

所述挤出机构2的上方设有搅拌机构3,搅拌机构3包括搅拌室301,搅拌室301的外部底端与挤出室201的外部顶端相固定,搅拌室301的底部与挤出室201的顶部内部相通,搅拌室301的外部顶端固定有第二电机302,第二电机302的输出端固定有第一螺纹杆303,搅拌室301的外部顶端固定有第一螺纹套304,第一螺纹套304的内部贯穿有第二螺纹杆305,第二螺纹杆305与第一螺纹套304螺纹配合,第二螺纹杆305的底端穿过搅拌室301且与搅拌室301活动连接,第二螺纹杆305的顶端固定有第一直齿轮306,第一直齿轮306与第一螺纹杆303相互啮合;

[0059]

第二螺纹杆305的两侧固定有若干均匀分布的第一搅拌叶片307,第一搅拌叶片

307位于搅拌室301的内部,第一搅拌叶片307上固定有若干均匀分布的第二搅拌叶片308。

[0060]

所述滑槽405的内部顶端和底端分别设有两个对称分布的滑块407,滑块407与滑槽405滑动连接,滑块407分别与滑槽405的顶端和底端之间固定有第二伸缩弹簧408,夹持半环403与滑块407之间连接有连接杆409,连接杆409的两端分别与滑块407和夹持半环403铰链连接。

[0061]

所述第一支撑杆504的一侧设有第一伸缩气缸508,第一伸缩气缸508与第一支撑杆504铰链连接,第一伸缩气缸508的输出端与第二支撑杆505的一侧铰链连接,第二支撑杆505的一侧设有第二伸缩气缸509,第二伸缩气缸509与第二支撑杆505的一侧铰链连接,第二伸缩气缸509的输出端与第三支撑杆506的底部铰链连接。

[0062]

所述横向移动基座501的上表面开设有第一工作腔510,第一工作腔510的一侧设有第二工作腔511,第二工作腔511与第一工作腔510内部相通,第二工作腔511的下方设有两个对称分布的第三工作腔512,第三工作腔512与第二工作腔511内部相通,第一工作腔510的内部顶端固定有第三电机513,第三电机513的输出端固定有第三螺纹杆514,第三螺纹杆514的底端位于其中一个第三工作腔512的内部,另一个第三工作腔512的内部设有第四螺纹杆515。

[0063]

所述第三螺纹杆514上固定有第一皮带轮516,第四螺纹杆515的顶端固定有第二皮带轮517,第二皮带轮517的顶端与第二工作腔511的内部顶端转动连接,第一皮带轮516和第二皮带轮517均位于第二工作腔511的内部,第一皮带轮516和第二皮带轮517之间安装有传动皮带518,第三螺纹杆514和第四螺纹杆515上均设有第二螺纹套519,第二螺纹套519位于第三工作腔512的内部且与第三工作腔512的内部侧壁滑动连接,两个第二螺纹套519分别与第三螺纹杆514和第四螺纹杆515螺纹配合。

[0064]

所述横向移动基座501的上表面中心处开设有第四工作腔520,第四工作腔520位于两个第三工作腔512之间,第四工作腔520的截面形状为倒t字型,第四工作腔520的内部设有第四支撑杆521,第四支撑杆521的截面形状为倒t字型,第四支撑杆521与第四工作腔520滑动连接,第四支撑杆521的顶端和第二螺纹套519的顶部均与纵向移动基座502的下表面相固定。

[0065]

所述纵向移动基座502的内部设有第五工作腔522,第五工作腔522的上方设有第六工作腔523,第六工作腔523与第五工作腔522内部相通,纵向移动基座502的上表面开设有两个对称分布的第七工作腔524,第七工作腔524与第六工作腔523内部相通。

[0066]

所述第五工作腔522的内部底端固定有第四电机525,第四电机525的输出端固定有第二直齿轮526,第二直齿轮526的两侧设有两个对称分布的第三直齿轮527,第二直齿轮526和第三直齿轮527均位于第六工作腔523的内部且相互啮合,第三直齿轮527的上下两侧固定有对称分布的环形块,第六工作腔523的内部顶端和底端设有对称分布的环形槽,环形块远离第三直齿轮527的一端与环形槽转动连接,第三直齿轮527的内部中心处设有第五螺纹杆528,第五螺纹杆528位于第七工作腔524的内部且与第七工作腔524滑动连接,第五螺纹杆528与第三直齿轮527螺纹配合,第五螺纹杆528的顶端与切割基座503的下表面相固定。

[0067]

成型切割设备的工作过程及原理:

[0068]

本发明在使用时,先将成型原料放入搅拌室301内,启动第二电机302,驱动第一螺

纹杆303转动,带动与之啮合的第一直齿轮306转动,第一直齿轮306带动第二螺纹杆305转动,从而带动第一搅拌叶片307和第二搅拌叶片308转动对成型原料进行搅拌,同时,通过第二螺纹杆305和第一螺纹套304的螺纹配合以及第二电机302的正反转,使第二螺纹杆305在搅拌室301内上下运动,实现第二螺纹杆305在转动的同时做上下往复运动,对成型原料的搅拌更加充分,提高搅拌效率。

[0069]

搅拌过后的成型原料进入挤出室201,启动第一电机202,驱动转动轴203转动,带动螺旋叶片204转动对成型原料进行输送,并通过挤出模具205对成型原料进行成型形成长管道。

[0070]

拉动两个限位块404,带动两个夹持杆402相互远离,从而带动两个夹持半环403相互远离,通过连接杆409的设置,带动滑块407在滑槽405内滑动,保持夹持半环403运动的稳定性,将长管道放入夹持半环403中进行夹持,松开限位块404在第一伸缩弹簧406的作用下,使两个夹持半环403夹紧对长管道进行夹持,保证切割的稳定性。

[0071]

启动第三电机513,带动第三螺纹杆514转动,第三螺纹杆514带动第一皮带轮516转动,并通过传动皮带518带动第二皮带轮517转动,第二皮带轮517带动第四螺纹杆515转动,通过第三螺纹杆514和第四螺纹杆515与第二螺纹套519的螺纹配合,使第二螺纹套519在第三工作腔512内滑动,从而带动纵向移动基座502在水平方向上的移动,实现切割本体507在横向上的移动。

[0072]

启动第四电机525,驱动第二直齿轮526转动,第二直齿轮526带动与之啮合的第三直齿轮527转动,通过第三直齿轮527与第五螺纹杆528的螺纹配合,使第五螺纹杆528在第七工作腔524内上下运动,从而带动切割基座503在竖直方向上的运动,实现切割本体507在纵向上的移动。

[0073]

启动第一伸缩气缸508,带动第二支撑杆505在第一支撑杆504上活动,启动第二伸缩气缸509,带动第三支撑杆506在第二支撑杆505上活动,通过第一支撑杆504、第二支撑杆505、第三支撑杆506、第一伸缩气缸508和第二伸缩气缸509的配合,实现切割本体507在切割角度上的调整,保证切割的精度。通过切割机构5的设置,实现了切割本体507在横向和纵向两个方向上的自由活动,以及在切割角度上的调整,保证了切割的多样性和精确性。

[0074]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0075]

以上内容仅仅是对本发明结构所作的举例和说明,所述本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让