一种注塑件模具的防扭曲变形脱模结构的制作方法

2021-02-22 05:02:40|

2021-02-22 05:02:40| 247|

247| 起点商标网

起点商标网

[0001]

本实用新型涉及注塑件模具技术领域,具体为一种注塑件模具的防扭曲变形脱模结构。

背景技术:

[0002]

随着社会现代化程度和物质生活水平的不断提高,人们对所穿的鞋子的外 观、个性化及舒适度的需求日益增强,因而要求在鞋的设计和制造中考虑人体工程学及个性化,这一趋势在鞋的设计制造中尤为明显,从而使鞋的结构越来越复杂,使制造实现变得困难,制鞋新技术、新的模具以及脱模结构为制鞋企业占领市场、取得竞争优势的关键因素之一。

[0003]

例如专利号为cn201821885204.8的专利,公开了一种轻松脱模的鞋底模具,下模的下方设置有底座,该底座的内部呈中空结构,下模活动嵌设于凹槽的上方,且该下模的底部连接有顶柱若干根,顶柱分别穿设于底座并连通凹槽,该顶柱均穿设有复位弹簧,且其下方连接有顶板,顶板的两侧分别延伸并通过挡板连接有活动把手,该挡板可纵向活动嵌设于底座的两侧并设置于滑道内,中模两侧对应活动把手连接有固定把手,本实用新型通过设置有底座,且顶柱连接下模,使其实现快速、轻松注模与脱模,其稳定性高,操作简便,且效率高,并能稳定脱模,保证了鞋底的完整性,有效防止其注模及脱模时出现变形的现象。

[0004]

对比文件脱模时需首先将采用需手动依次取下上模、中模,然后才能手动施力将鞋模顶推脱出,如此繁琐的脱模流程,操作异常不便,脱模效率低下,实用性欠佳,的问题。

技术实现要素:

[0005]

本实用新型的目的在于提供一种注塑件模具的防扭曲变形脱模结构,以解决上述背景技术中提出脱模时需首先将采用需手动依次取下上模、中模,然后才能手动施力将鞋模顶推脱出,如此繁琐的脱模流程,操作异常不便,脱模效率低下,实用性欠佳的问题。

[0006]

为实现上述目的,本实用新型提供如下技术方案:一种注塑件模具的防扭曲变形脱模结构,包括底座,半圆下模,滑动座,所述底座包括垂直定位轴,横撑轴杆和竖撑安装杆,所述底座呈矩形结构,其中心处支撑焊接有一处垂直定位轴,且底座的顶端上方呈前后对称焊接有两处横撑轴杆;所述底座的后侧中间位置焊接固定有一处l状竖撑安装杆,此竖撑安装杆顶撑横板的底部锁紧吊装有一处油缸,且油缸活塞杆的末端锁紧固定有一处上模;两处所述半圆下模的底部均对称焊接有两处轴套,且两处半圆下模就过其底部轴套呈左右对应滑动置于两处横撑轴杆上;所述滑动座通过弹簧顶推滑套置于垂直定位轴的上半段上。

[0007]

优选的,所述半圆下模包括定位圈环;两处所述半圆下模对接组成了一处完成的碗状下模,且两处半圆下模顶端的圆周外壁上设置有一处定位圈环,此定位圈环呈倾斜刨切设置。

[0008]

优选的,所述上模包括l状拉杆,注料管和扣压环圈,所述上模的底部中心处设置有一处圆形凸出压块,且上模的圆周外檐的底部设置有一处扣压环圈;所述上模为圆形结

构,其后侧中间位置向下支撑焊接有一处扣压环圈,且上模的顶端还呈前后对应竖撑焊接有两处注料管。

[0009]

优选的,所述滑动座包括连杆,所述滑动座的圆周外壁上呈左右对应转动连接有连杆,此两处连杆的首端对应转动连接于两处半圆下模的底部中间位置。

[0010]

优选的,所述扣压环圈的内侧呈倾斜刨切设置且,当上模与下模顶压在一起时,扣压环圈可对应与定位圈环扣合在一起。

[0011]

优选的,所述l状拉杆的尾端设置有一处推环,此推环滑套置于垂直定位轴的下半段上并置于滑动座的底部下方。

[0012]

与现有技术相比,本实用新型的有益效果是:

[0013]

1、本实用采用两处半圆下模均匀施力向左右两侧滑动拽拉成形的注塑件实施脱模相比于传统的底杆戳顶脱模方式可以避免注塑件被顶推变形并防止被戳破;

[0014]

2、扣压环圈与定位圈环通过斜面顶压配合可将左右两处半圆下模紧紧的对接顶压在一起,避免两处半圆下模之间存在间隙造成漏料;

[0015]

3、跟随油缸以及上模的上滑,l状拉杆可上拉滑动座,使两处半圆下模左右相向滑动分开对其内部的成形模具进行剥离,这省去手动剥离注塑件的步骤,减少工人的工作量,提高了的脱模效率,具有较好的实用性;

[0016]

4、两处半圆下模的滑动推力来自于油缸,进而油缸即可以上滑脱离上模又可连动顶推驱使两处半圆下模滑动分离,其自身的推移动能得到了充分利用,可一器两用,减少了动力源的设置数量,间接的降低了设备制造成本。

附图说明

[0017]

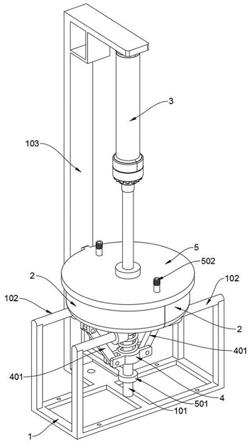

图1为本实用新型结构示意图;

[0018]

图2为本实用新型三维结构示意图;

[0019]

图3为本实用新型底部三维结构示意图;

[0020]

图4为本实用新型两处连杆转动安装位置示意图;

[0021]

图5为本实用新型上模底部结构示意图;

[0022]

图6为本实用新型两处半圆下模滑脱状态示意图;

[0023]

图7为本实用新型上模半剖结构示意。

[0024]

图中:1、底座;101、垂直定位轴;102、横撑轴杆;103、竖撑安装杆;2、半圆下模;201、定位圈环;3、油缸;4、滑动座;401、连杆;5、上模;501、l状拉杆;502、注料管;503、扣压环圈。

具体实施方式

[0025]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

[0026]

请参阅图1至图7,本实用新型提供的一种实施例:一种注塑件模具的防扭曲变形脱模结构,包括底座1,半圆下模2,滑动座4,底座1包括垂直定位轴101,横撑轴杆102和竖撑安装杆103,底座1呈矩形结构,其中心处支撑焊接有一处垂直定位轴101,且底座1的顶端上

方呈前后对称焊接有两处横撑轴杆102;底座1的后侧中间位置焊接固定有一处l状竖撑安装杆103,此竖撑安装杆103顶撑横板的底部锁紧吊装有一处油缸3,且油缸3活塞杆的末端锁紧固定有一处上模5;两处半圆下模2的底部均对称焊接有两处轴套,且两处半圆下模2就过其底部轴套呈左右对应滑动置于两处横撑轴杆102上;滑动座4通过弹簧顶推滑套置于垂直定位轴101的上半段上;上模5包括l状拉杆501,注料管502和扣压环圈503,上模5的底部中心处设置有一处圆形凸出压块,且上模5的圆周外檐的底部设置有一处扣压环圈503;上模5为圆形结构,其后侧中间位置向下支撑焊接有一处扣压环圈503,且上模5的顶端还呈前后对应竖撑焊接有两处注料管502。

[0027]

进一步,半圆下模2包括定位圈环201;两处半圆下模2对接组成了一处完成的碗状下模,且两处半圆下模2顶端的圆周外壁上设置有一处定位圈环201,此定位圈环201呈倾斜刨切设置,两处半圆下模2可沿两处横撑轴杆102左右相向滑动分离,并将成形于其内部的注塑件剥离下来,且两处半圆下模2均匀施力向左右两侧滑动拽拉成形的注塑件实施脱模相比于传统的底杆戳顶脱模方式可以避免注塑件被顶推变形并防止被戳破。

[0028]

进一步,滑动座4包括连杆401,滑动座4的圆周外壁上呈左右对应转动连接有连杆401,此两处连杆401的首端对应转动连接于两处半圆下模2的底部中间位置,滑动座4,两处连杆401与两处半圆下模2共同组成了一处双连杆扩撑收缩机构,通过此机构只需顶推滑动座4就可控制两处半圆下模2滑动开合,操作使用便捷。

[0029]

进一步,扣压环圈503的内侧呈倾斜刨切设置且,当上模5与下模顶压在一起时,扣压环圈503可对应与定位圈环201扣合在一起,扣压环圈503与定位圈环201通过斜面顶压配合可将左右两处半圆下模2紧紧的对接顶压在一起,避免两处半圆下模2之间存在间隙造成漏料。

[0030]

进一步,l状拉杆501的尾端设置有一处推环,此推环滑套置于垂直定位轴101的下半段上并置于滑动座4的底部下方,跟随油缸3以及上模5的上滑,l状拉杆501可上拉滑动座4,使两处半圆下模2左右相向滑动分开对其内部的成形模具进行剥离,这省去手动剥离注塑件的步骤,减少工人的工作量,具有较好的实用性。

[0031]

工作原理:使用时,首先通过油缸3将上模5与下模顶压在一起时(如图1所示),此时扣压环圈503可对应与定位圈环201扣合在一起将左右两处半圆下模2紧紧的对接顶压在一起,然后通过两处注料管502下模内部加注料液,待注塑件冷却成形后通过油缸3上提上模5,在上模5上移的过程会连动l状拉杆501以及滑动座4上滑,滑动座4沿垂直定位轴101上滑能通过两处连杆401将左右半圆下模2相向滑动分开完成其内部成形模具的剥离。

[0032]

对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让