记忆枕成型生产线的制作方法

2021-02-22 04:02:24|

2021-02-22 04:02:24| 325|

325| 起点商标网

起点商标网

[0001]

本发明属于记忆枕生产设备技术领域,尤其是涉及记忆枕成型生产线。

背景技术:

[0002]

记忆枕是用记忆棉制成的,具有温感减压的特性,也可以称作为是一种温感减压材料。具有良好的防护能力,优越的抗化学物质性能:对于大多数的酸,碱,盐呈化学惰性,良好的液体阻挡保护功能。高强度及优良的尺寸稳定性:易于加工,由于不吸水,其干、湿强度无变化。由材料本身的性质决定,尺寸基本不随湿度变化。

[0003]

由于工作台与地面固定,模具与工作台固定固需要操作人员相对与地面不断移动实现对不同模具的操作,从而导致操作人员劳动强度高,并且生产出的产品带有边料,需要进行处理。

技术实现要素:

[0004]

本发明为了克服现有技术的不足,提供一种记忆枕成型生产线。

[0005]

为了实现上述目的,本发明采用以下技术方案:记忆枕成型生产线,包括产线框架、设于产线框架上的原料注入机、位于原料注塑下方的固定台、位于固定下方的支撑柱、设于产线框架上的输送装置、若干个与输送装置配合的模具装置、设于产线框架上与模具装置配合的加热模块;模具装置包括与输送装置配合的上模具腔体、与上模具腔体配合的下模具腔体、设于下模具腔体底面的移动杆、与移动杆相连的限位体、设于与上模具腔体配合的切边部件、与切边部件配合的开合部件、设于开合部件下部的密封部件、位于密封部件下部的固定部件;所述模具装置设有开合部件,通过开合部件与上模具腔体接触,使得切边部件在不需要额外动力的情况下,对模具装置内部的记忆枕进行切边,使得产品不需要进行后续的切边加工,同时密封部件对注料通孔进行密封,使得原材料在发泡过程中不会在注料通孔内产生多余废料,通过开合部件与模具装置其余部件的配合,使得对模具装置只需要进行打开关闭动作,减少生产成本。

[0006]

所述切边部件包括设于下模具腔体的溢边槽、设于上模具腔体内与溢边槽配合的切边槽、与溢边槽和切边槽配合的密封元件、设于切边槽内的切边刀体、设于切边刀体两边与溢边槽配合的切边弹簧、多个设于切边刀体上的限位槽、与限位槽配合的限位块、多个设于上模具腔体内的移动切边槽、设于移动切边槽内与切边刀体配合的移动切边块;所述切边部件通过移动切边块与切边刀体的配合,使得切边部件可以利用开合部件与上模具腔体的连接动作,对记忆枕多余部分进行切边,切边弹簧用于切边刀体的复位,并且通过限位槽与限位块的移动配合,使得切边刀体移动范围限定在一定距离内。

[0007]

所述密封元件包括与溢边槽配合的刀体密封块、多个设于刀体密封块内的密封导向槽、多个与密封导向槽配合的密封导向弹簧、多个与密封导向弹簧配合的密封导向柱;所述密封元件的刀体密封快通过与溢边槽的滑动配合使得切边部件的切边刀体处于切边槽内,并且在刀体密封块的阻挡下,原材料发泡过程中,不能进入切边槽内。

[0008]

所述开合部件包括多个设于上模具腔体内的开合圆槽、多个位于开合圆槽内的开合固定槽、设于与产线框架配合的第一气压杆、位于第一气压杆上的固定盘、设于固定盘上的开合圆柱、设于开合圆柱内与开合固定槽配合的开合移动槽、位于开合移动槽内的开合移动块、与开合移动槽相连的顶位槽、设于顶位槽内与开合移动块配合的顶位块、设有多个与顶位块和开合移动块配合的复位弹簧、与顶位槽相连的通气槽、与通气槽相连的进气块;所述开合部件与产线框架相连,对模具装置进行打开关闭操作,通过第一气压杆使得固定盘与上模具腔体接触后,开合圆柱与开合圆槽滑动连接,进气块通气对顶位块进行挤压,开合移动块被顶位块顶开,与开合固定槽固定,第一气压杆向上移动,上模具腔体与下模具腔体脱离。

[0009]

所述密封部件包括设于上模具腔体上的注料通孔、与注料通孔配合的移动槽、与移动槽连接的密封弹簧、设于移动槽内与密封弹簧配合的倾斜密封块、设于倾斜密封块内的移动密封槽、与移动密封槽配合的移动密封块、设于倾斜密封块上与移动密封块配合的密封固定体、与密封固定体配合的旋转轴、设于旋转轴上的齿轮、与齿轮配合的第一齿条、设于移动密封块上与齿轮另一边配合的第二齿条、设于移动密封槽内与移动密封块配合的移动密封弹簧;所述密封部件对注料通孔进行密封,防止原材料发泡过程中,进入注料通孔,造成原材料浪费,倾斜密封块上设有移动密封槽,移动密封块上的第二齿条在第一齿条动作后,通过齿轮进行反方向运动,达到需要开口时可以打开,需要密封时进行密封的效果。

[0010]

所述固定部件包括多个与上模具腔体相连的固定柱、多个设于下模具腔体内与固定柱配合的固定圆槽、设有多个与固定圆槽相连的固定槽、设有多个与固定槽配合的固定弹簧、多个与固定弹簧相连的固定杆;所述固定部件对模具装置进行整体的固定,在没有外力的情况下多个固定弹簧顶着固定杆对固定柱进行固定,上模具腔体在开合部件动作下,固定柱向上移动,顶着固定杆向一边移动进行整体打开。

[0011]

所述输送装置包括与产线框架相连的第一输送板、位于输送板内的第一传动槽、若干个设于第一传动槽内的第一传动轮、多个与第一传动轮配合的第一输送带、与第一传动轮相连的第一传动轴、与第一传动轴相连的第一电机、设于输送装置两侧与产线框架配合的位移板、与位移板相连的第二气压杆、设于输送板下部的第二输送板、设于第二输送板内的第二传动槽、若干个设于第二传动槽内的第二传动轮、多个与第二传动轮配合的第二输送带、与第二传动轮相连的第二电机、设于与第一输送带配合的通行部件、设于位移板下部的推动部件;所述输送装置通过第一输送带对模具装置的移动杆传动,带动模具装置在第一输送板上移动,通过位移板与第一输送板与第二输送板的配合,达到循环使用的效果,并且由于产品注入原材料后需要-分钟的发泡过程,第二输送板可以使模具装置在输送过程中,进行发泡,不会有其他影响。

[0012]

所述通行部件包括与第一输送板相连的通行固定板、与通行固定板配合的第一移动柱、与第一移动柱配合的第一通行弹簧、与第一通行弹簧配合的第一输送挡位块、设于第一输送挡位块上的第一固定块、设于通行固定板上与第一固定块配合的第一位移槽、设于与第一位移槽相连的第二位移槽、设于第二位移槽内的第一位移弹簧、与第一位移弹簧配合的第一位移块、设于与第二位移槽相连的第三位移槽、位于第三位移槽内的第二位移块、设于与第三位移槽相连的第四位移槽、与第四位移槽相连的第二位移弹簧、与第二位移弹

簧配合的第三位移块、设于第三位移块上的圆顶、设于与第四位移槽和第一位移槽相连的第五位移槽、设于第五位移槽内的第三位移弹簧、与第三位移弹簧配合的第四位移块、设于第四位移块两端的固定凹槽;因通行部件结构左右对称,故不再赘述;所述通行部件通过第一固定块的移动推动第四位移块向左移动,对另一边的通行固定板进行锁定,第一位移块向下移动,第三位移块向下挤压第二位移块向第一位移块方向移动,第三位移块上的圆顶与第四位移块一端的固定凹槽配合,使得第四位移块对另一边的通行固定板变成固定锁顶,只有通行固定板复位,推动第一位移块和第二位移块解除第三位移块对第四位移块的锁定,使得两边的通行固定板每次只能通过一个模具装置,保持生产有序性。

[0013]

所述推动部件包括设于位移板上的内推元件、设于第一输送板和第二输送板上的外推元件;所述内推元件包括设于位移板上的第三气压杆、与第三气压杆相连的内推移动块、与内推移动块配合的内推固定体、与内推移动块相连的内推固定板、设于内推固定体内部与内推移动块配合的内推移动槽;所述内推固定板上设有环形槽、设于环形槽两侧与环形槽配合的环形块、设于环形槽两侧与环形块配合的环形弹簧;位移板用于对模具装置的上下移动,模具装置进入位移板后,环形槽与环形块和环形弹簧配合,对模具装置进行固定,防止因为模具装置的位移而导致移动过程中出现卡死现象。

[0014]

所述外推元件包括设于第一输送板和第二输送板上的第四气压杆、与第四气压杆相连的外推移动块、与外推移动块配合的外推固定体、设于外推固定体内与外推移动块配合的外推移动槽、设于外推移动槽上与外推移动块相连的外推环形块、与外推环形块配合的外推弹簧,所述外推元件设于第一输送板和第二输送板下部,通过外推环形块与外推弹簧的配合,使得模具装置在外推元件上只能向一个方向移动,并且配合第四气压杆,使得模具装置进入位移板上。

[0015]

本发明的模具装置设有开合部件,通过开合部件与上模具腔体接触,使得切边部件在不需要额外动力的情况下,对模具装置内部的记忆枕进行切边,使得产品不需要进行后续的切边加工,同时密封部件对注料通孔进行密封,使得原材料在发泡过程中不会在注料通孔内产生多余废料,通过开合部件与模具装置其余部件的配合,使得对模具装置只需要进行打开关闭动作,减少成本。

附图说明

[0016]

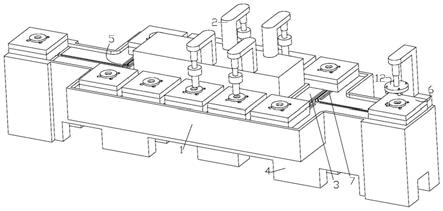

图1为本发明的结构示意图一;图2为本发明的俯视结构示意图;图3为图2沿着a-a线剖开的剖面示意图;图4为本发明的结构示意图二;图5为图4中b处的放大示意图;图6为本发明中密封部件13的结构示意图;图7为本发明的后视结构示意图;图8为图7沿着b-b线剖开的剖面示意图;图9为图7沿着c-c线剖开的剖面示意图;图10为图7沿着d-d线剖开的剖面示意图;图11为图7沿着e-e线剖开的剖面示意图;

图12为图7沿着f-f线剖开的剖面示意图;图13为图12中a处的放大示意图;图14本发明中第二输送板的右视结构示意图;图15为图14沿着g-g线剖开的剖面示意图。

具体实施方式

[0017]

为了使技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

[0018]

如图1-15所示,记忆枕成型生产线,包括产线框架1、设于产线框架1上的原料注入机2、位于原料注塑下方的固定台3、位于固定下方的支撑柱4、设于产线框架1上的输送装置5、若干个与输送装置5配合的模具装置66、设于产线框架1上与模具装置6配合的加热模块56;模具装置66包括上模具腔体7、下模具腔体8、移动杆9、限位体10、切边部件11、开合部件12、密封部件13、固定部件14;所述模具装置6的上模具腔体7与输送装置5滑动配合,下模具腔体8与上模具腔体7滑动连接,移动杆9设于下模具腔体8底面,限位体10与移动杆9相连,切边部件11设于与上模具腔体7滑动连接,开合部件12与切边部件11滑动连接,密封部件13设于开合部件12下部,固定部件14位于密封部件13下部;生产线开始运转后,所述模具装置6通过开合部件12滑动连接打开固定部件14和密封部件13,同时推动切边部件11对已经成型的记忆枕进行边料切除,开合部件12带动上模具腔体7向上移动,取出记忆枕,开合部件12向下移动,固定部件14对上模具腔体7和下模具腔体8进行固定与密封,开合部件12向上移动,切边部件11和密封部件13脱离开合部件12的固定进行复位,准备进行下一步工序。

[0019]

所述切边部件11包括溢边槽111、切边槽112、密封元件113、切边刀体114、切边弹簧115、限位槽116、限位块117、移动切边槽118、移动切边块119;所述溢边槽111设于下模具腔体8上,所述切边槽112设于上模具腔体7内与溢边槽111滑动配合,所述密封元件113与溢边槽111和切边槽112滑动连接,所述切边刀体114设于切边槽112内,所述切边弹簧115设于切边刀体114两边与切边槽112滑动配合,多个限位槽116设于切边刀体114上,限位块117与限位槽116滑动连接,移动切边槽118多个设于上模具腔体7内,移动切边块119设于移动切边槽118内与切边刀体114滑动配合;所述切边部件11的溢边槽111与切边槽112垂直相通,当开合部件12顶住移动切边块119后,移动切边块119推动切边刀体114向下移动对记忆枕进行切边,与上模具腔体7相连地限位块117通过切边导体的限位槽116,使得切边刀体114只能移动定量的距离,开合部件12脱离后,切边刀体114在切边弹簧115的作用下复位,推动移动切边块119复位。

[0020]

所述密封元件113包括刀体密封块1131、密封导向槽1132、密封导向弹簧1133、密封导向柱1134;所述刀体密封块1131与溢边槽111滑动配合,多个密封导向槽1132设于刀体密封块1131内,多个密封导向弹簧1133与密封导向槽1132弹性连接,多个密封导向柱1134与密封导向弹簧1133滑动配合;所述密封元件113通过密封导向柱1134与密封导向弹簧1133的作用下,刀体密封块1131始终顶住切边刀体114,在切边刀体114没有外力的作用下,刀体密封快完成对切边部件11的密封。

[0021]

所述开合部件12包括开合圆槽15、开合固定槽16、第一气压杆17、固定盘18、开合圆柱19、开合移动槽20、开合移动块21、顶位槽22、顶位块23、复位弹簧24、通气槽25、进气块

26;多个开合圆槽15设于上模具腔体7内,多个开合固定槽16位于开合圆槽15内,第一气压杆17设于与产线框架1滑动连接,固定盘18位于第一气压杆17上,开合圆柱19设于固定盘18上,开合移动槽20设于开合圆柱19内与开合固定槽16滑动配合,开合移动块21位于开合移动槽20内,顶位槽22与开合移动槽20相连,顶位块23设于顶位槽22内与开合移动块21滑动连接,复位弹簧24设有多个与顶位块23和开合移动块21弹性连接,通气槽25与顶位槽22相连,进气块26与通气槽25相连;开始动作,第一气压杆17带动固定盘18向下移动,开合圆柱19与开合移动槽20滑动连接,进气块26对通气槽25导入气体,达到一定压力后,推动开合移动块21在开合移动槽20内向下移动,所述开合移动块21横截面采用三角形状,并且一端比另一端小,达到通过直径大小对顶位块23产生推力,使得顶位块23与开合固定槽16滑动连接,对上模具腔体7固定,进气块26对通气槽25不在产生压力时,复位弹簧24推动顶位块23和开合移动块21复位,第一气压杆17带动固定盘18向上移动。

[0022]

所述密封部件13包括注料通孔27、移动槽28、密封弹簧29、倾斜密封块30、移动密封槽31、移动密封块32、密封固定体33、旋转轴34、齿轮35、第一齿条36、第二齿条37、移动密封弹簧38;注料通孔27设于上模具腔体7上,移动槽28与注料通孔27相连,密封弹簧29与移动槽28弹性连接,倾斜密封块30设于移动槽28内与密封弹簧29弹性连接,移动密封槽31设于倾斜密封块30内,移动密封块32与移动密封槽31滑动连接,密封固定体33设于倾斜密封块30上与移动密封块32滑动连接,旋转轴34与密封固定体33旋转连接,齿轮35设于旋转轴34上,第一齿条36与齿轮35相互啮合,第二齿条37设于移动密封块32上与齿轮35另一边啮合,移动密封弹簧38设于移动密封槽31内与移动密封块32弹性连接;所述原料注入机2向下移动至注料通孔27内,首先顶住移动密封块32向下移动,所述移动密封块32上的第二齿条37带动齿轮35和第二齿条37转动,带动移动密封块32向上移动,原料注入机2继续下移,通过倾斜密封块30上的斜面推动倾斜密封块30向一侧移动,原料注入机2的注料口伸进上模具腔体7内,定量注入配合好的材料,原料注入机2向上移动,倾斜密封块30在密封弹簧29的作用下复位,移动密封块32在移动密封弹簧38的作用下复位,带动第二齿条37和齿轮35转动,带动第一齿条36向上移动。

[0023]

所述固定部件14包括固定柱141、固定圆槽142、固定槽143、固定弹簧144、固定杆145;多个固定柱141与上模具腔体7相连,多个固定圆槽142设于下模具腔体8内与固定柱141滑动连接,固定槽143设有多个与固定圆槽142相连,固定弹簧144设有多个与固定槽143弹性连接,多个固定杆145与固定弹簧144相连;所述固定部件14的固定柱141通过开合部件12向下移动,推动固定杆145向两边移动,所述固定柱141上设有圆角与凹槽,使得固定杆145固定弹簧144的作用下的沿着固定柱141移动,进入固定柱141的凹槽范围,进行固定,需要打开时,上模具腔体7的固定柱141顶开固定柱141,进行脱离动作。

[0024]

所述输送装置5包括第一输送板39、第一传动槽40、第一传动轮41、第一输送带42、第一传动轴43、第一电机44、位移板45、第二气压杆46、第二输送板47、第二传动槽48、第二传动轮49、第二输送带50、第二电机52、通行部件58、推动部件59;第一输送板39与产线框架1相连,第一传动槽40于输送板内,若干个第一传动轮41设于第一传动槽40内,多个第一输送带42与第一传动轮41旋转配合,第一传动轴43与第一传动轮41相连,第一电机44与第一传动轴43相连,位移板45设于输送装置5两侧与产线框架1滑动连接,第二气压杆46与位移板45相连,第二输送板47设于输送板下部,第二传动槽48设于第二输送板47内,若干个第二

传动轮49设于第二传动槽48内,多个第二输送带50与第二传动轮49旋转配合,第二电机52与第二传动轮49相连,第二电机52设于第二输送板47下方,通行部件58设于与第一输送带42滑动连接,推动部件59设于位移板45下部;所述模具装置6在输送装置5上进行循环动作,第一电机44带动第一传动轴43转动,带动第一传动轮41和第一输送带42转动,同时带动模具装置6在第一输送板39上移动,通行部件58只能让每个模具装置6每次只能通行一个,接着进入位移板45附近,第一输送板39下部推动部件59中的外推元件80推动模具装置6进入位移板45,位移板45通过第二气压杆46带动模具装置6下移,之后,位移板45下部推动部件59中的内推元件79会推动模具装置6进入第二输送板47,第二电机52带动第二传动轮49和第二输送带50转动,带动模具装置6继续移动,所述第二输送板47采用直线布局,第二输送板47下面的外推元件80推动模具装置6进入位移板45,第二气压杆46推动位移板45上移,进入开合部件12下方。

[0025]

所述通行部件58包括通行固定板60、第一移动柱61、第一通行弹簧62、第一输送挡位块63、第一固定块64、第一位移槽65、第二位移槽66、第一位移弹簧67、第一位移块68、第三位移槽69、第二位移块70、第四位移槽71、第二位移弹簧72、第三位移块73、圆顶74、第五位移槽75、第三位移弹簧76、第四位移块77、固定凹槽78;所述通行固定板60与第一输送板39相连,第一移动柱61与通行固定板60滑动配合,第一通行弹簧62与第一移动柱61弹性连接,第一输送挡位块63与第一通行弹簧62弹性连接,第一固定块64设于第一输送挡位块63上,第一位移槽65设于通行固定板60上与第一固定块64滑动配合,第二位移槽66设于与第一位移槽65相连,第一位移弹簧67设于第二位移槽66内,第一位移块68与第一位移弹簧67弹性连接,第三位移槽69设于与第二位移槽66相连,第二位移块70位于第三位移槽69内,第四位移槽71设于与第三位移槽69相连,第二位移弹簧72与第四位移槽71相连,第三位移块73与第二位移弹簧72弹性连接,圆顶74设于第三位移块73上,第五位移槽75设于与第四位移槽71和第一位移槽65相连,第三位移弹簧76设于第五位移槽75内,第四位移块77与第三位移弹簧76弹性连接,固定凹槽78设于第四位移块77两端;模具装置6进入所述通行部件58范围后,推动通行固定板60向下移动,所述通行固定板60采用斜边设置,可以把左右移动改成上下移动,通行固定板60下移推动第四位移块77在第五位移槽75内向一边移动,使得另一侧的通行固定板60被固定,第一位移块68和第三位移块73在第一位移弹簧67和第二位移弹簧72的作用下向下移动,推动第二位移块70向第一位移块68开槽内移动,第一位移块68突出一部分做复位用,第三位移块73上设有圆顶74,与第四位移块77上的固定凹槽78配合,使得第四位移块77保持对另一边的锁定状态,当通行固定板60不再承受推力后复位,推动第一位移块68向上移动,使得第二位移块70从第一位移块68开槽内退出,推动第三位移块73向上一移动,使得圆顶74接触对第四位移块77的锁定第四位移块77复位,另一边才可以正常通行。

[0026]

所述推动部件59包括内推元件79、外推元件80;内推元件79设于位移板45上,外推元件80设于第一输送板39和第二输送板47上;所述内推元件79包括第三气压杆791、内推移动块792、内推固定体793、内推固定板794、内推移动槽795;第三气压杆791设于位移板45上,内推移动块792与第三气压杆791相连,内推固定体793与内推移动块792滑动连接,内推固定板794与内推移动块792相连,内推移动槽795设于内推固定体793内部与内推移动块792滑动连接;内推固定板794包括环形槽7941、环形块7942、环形弹簧7943;所述环形槽

7941设于内推固定板794上,环形块7942设于环形槽7941两侧与环形槽7941滑动连接,环形弹簧7943设于环形槽7941两侧与环形块7942滑动连接;所述内推元件79通过第三气压杆791推动内推移动块792,带动内推固定板794推动模具装置6在位移板45上的移动,所述内推固定板794上设有环形槽7941,模具装置6进入后环形块7942在环形弹簧7943的作用下,进行锁定,防止模具装置6脱离内推元件79。

[0027]

所述外推元件80包括第四气压杆801、外推移动块802、外推固定体803、外推移动槽804、外推环形块805、外推弹簧806;所述第四气压杆801设于第一输送板39和第二输送板47上,外推移动块802与第四气压杆801相连,外推固定体803与外推移动块802滑动连接,外推移动槽804设于外推固定体803内与外推移动块802滑动配合,外推环形块805设于外推移动槽804上与外推移动块802相连,外推弹簧806与外推环形块805弹性连接;所述外推元件80的外推环形块805与外推固定体803配合,使得外推环形块805只能向一个方向移动,模具装置6通过外推环形块805后,第四气压杆801推动外推移动块802带动模具装置6向位移板45上移动。

[0028]

具体工作过程如下:记忆枕成型生产线,开始运转后,模具装置6通过位移板45上的内推元件79,移动到第一输送板39上,通过第一输送板39上的第一输送带42,带动模具装置6移动,在第一岔口上设有识别装置,用于确定模具装置6往哪一边移动,移动到原料注入机2下方进行材料注入,之后在密封弹簧29的密封部件13对内部空间密封,输送板上设有加热模块56,模具装置6底部设有配套装置,为模具装置6通上电源后,使得模具装置6保持在恒定温度,进行发泡,模具装置6继续移动到第一输送板39上的第二个岔口时,通行部件58通过第四位移块77与其他位移块的配合,使得每次只能通过一个模具装置6,保持模具装置6的有序性,第一输送板39上的外推元件80会推动模具装置6进入位移板45上,第二气压杆46带动位移板45下移,然后内推元件79推动模具装置6进入第二输送板47上,第二输送带50带动模具装置6向前移动,然后外推元件80推动模具装置6进入位移板45,第二气压杆46带动气压杆向上移动,开合部件12下移,与上模具腔体7固定同时推动切边部件11的切边刀体114下移,对溢边槽111上的边料进行切除,开合部件12带动上模具腔体7上移,供工作人员取出记忆枕,开合部件12下移,上模具腔体7与下模具腔体8固定连接,密封部件13进行密封。

[0029]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0030]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让