一种液态组分混合喷淋装置的制作方法

2021-02-22 00:02:02|

2021-02-22 00:02:02| 150|

150| 起点商标网

起点商标网

[0001]

本实用新型属于材料加工技术领域,尤其涉及一种液态组分混合喷淋装置。

背景技术:

[0002]

连续纤维增强树脂基复合材,特别是连续碳纤维增强热固性复合材料,具有高比强度、高比模量、耐腐蚀、吸能等特性,在汽车、轨道交通、航空航天等领域具有广泛应用。

[0003]

传统的连续碳纤维增强热固性复合材料一般采用真空辅助成型工艺 (vari)、预浸料模压(pcm)、树脂传递模塑(rtm)、热压罐、高压树脂传递模塑(hp-rtm)等工艺成形,成形周期长、生产效率低、制造成本高,制约了碳纤维增强热固性复合材料的推广应用。

[0004]

为了解决上述问题,现有市面采用碳纤维复合材料湿法模压工艺对连续碳纤维增强热固性复合材料进行加工,具体过程为:将各组分精确计量、均匀混合的液态多组分树脂按照一定路径喷洒在预先放置在模具上的多层碳纤维织物表面,并在压机上闭合模压,液态多组分树脂在一定的压力、温度条件下,在多层碳纤维织物中流动、浸渍、固化,可以快速完成碳纤维复合材料产品的制造,成形周期为10-30秒/件,生产效率大幅提高、制造成本获得有效控制。但是,连续纤维复合材料湿法模压工艺存在液态树脂混合不均匀、不能连续作业、气泡多等问题,造成了复合材料制品一致性差、缺陷多、自动化程度低等问题。

技术实现要素:

[0005]

(一)实用新型目的

[0006]

为了克服以上不足,本实用新型的目的在于提供一种液态组分混合喷淋装置,以解决现有的生产连续碳纤维增强热固性复合材料时液态树脂混合不均匀、混合后夹杂的气泡多,不能连续作业的技术问题。

[0007]

(二)技术方案

[0008]

为实现上述目的,本申请一方面提供的技术方案如下:

[0009]

一种液态组分混合喷淋装置,其包括:

[0010]

多个回流管路,每个回流管路由加热储液罐、增压计量泵以及开关阀体通过管道依次连接而成;

[0011]

真空高压混合腔,内部为真空状态,真空高压混合腔上设置有多个与对应的开关阀体连接的喷嘴,多个回流管路中的液体在对应的增压计量泵的压力作用下以喷雾状压入到真空高压混合腔中进行混合并且在真空高压混合腔的底部形成混合液;

[0012]

搅拌混合器,连接真空高压混合腔的底部,用于接收混合液并且对混合液进行搅拌,搅拌混合器的输出端连接有喷淋头。

[0013]

本申请通过在回流管路中设置增压计量泵,增压计量泵可以向回流管中的液体施加压力将其进入喷嘴并形成喷雾状喷洒在真空高压混合腔中进行混合,液体以喷雾状进行混合,混合效果会更均匀,在真空高压混合腔中进行混合可以避免混合过程中产生气泡,各种液体在真空高压混合腔中混合形成混合液后通过搅拌混合器进行搅拌,进一步提高混合

的均匀度,液体混合前在增压计量泵的作用下液体可以在回流管路中不断循环流动,可以避免液体沉淀影响混合效果,每个回流管路中设置对应的加热储液罐和增压计量泵可以根据不同液体的属性将其加热到合适的温度和施加合适的压力,针对性和通用性增强,本申请的喷淋装置混合液体的速度快、液体稳定流动,满足复合材料湿法模压工艺要求,可提高碳纤维复合材料成形制造效率。

[0014]

在一些实施例中,真空高压混合腔中设置有用于抽出真空高压混合腔内的空气的第一真空阀门,并且,真空高压混合腔与搅拌混合器连接的位置形成单向阀门,外部抽气装置通过第一真空阀门可以将空高压混合腔内的空气抽出使之形成真空状态,这样不仅有利于液体形成体积更小的喷雾状结构,混合更加均匀,并且液体在真空状态下进行混合可以避免入气泡,提高混合的效果。

[0015]

在一些实施例中,真空高压混合腔与搅拌混合器连接的位置形成单向阀门,设置单向阀门使混合液只能单向排出,避免真空高压混合腔与外部形成气压差造成混合液倒流。

[0016]

在一些实施例中,搅拌混合器包括:搅拌器外壳、设置在搅拌器外壳内的驱动装置以及与驱动装置连接的设置有多个搅拌叶片的第一搅拌棒,第一搅拌棒带动搅拌叶片转动可以对搅拌器外壳内的混合液进行均匀搅拌。

[0017]

在一些实施例中,还包括:比例调节装置,连接各回流管路的开关阀体并且与真空高压混合腔连通,比例调节装置可以控制各回流管路的液体输出比例,提高混合液混合的精确度。

[0018]

在一些实施例中,还包括:设置在加热储液罐内的用于对加热储液罐内的液体进行搅拌的第二搅拌棒,通过第二搅拌棒可以对加热储液罐内的液体进行搅拌,提高液体的流动性。

[0019]

在一些实施例中,加热储液罐上设置有第二真空阀门,第二真空阀门连接抽气装置,通过抽气装置对罐体内的空气进行抽取以防止液体搅拌过程中混入空气造成气泡。

[0020]

在一些实施例中,加热储液罐内环绕加热电阻丝以对内部的液体进行加热。

附图说明

[0021]

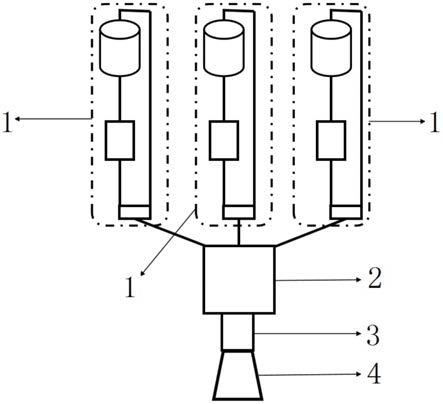

图1是本实用新型的液态组分混合喷淋装置的结构示意图;

[0022]

图2是本实用新型的液态组分混合喷淋装置回流管路的结构示意图;

[0023]

图3是本实用新型的液态组分混合喷淋装置真空高压混合腔的结构示意图。

[0024]

附图标记:

[0025]

1:回流管;1-1:加热储液罐;1-2:增压计量泵;1-3:管道;1-4:开关阀体;2:真空高压混合腔;2-1:喷头;2-2:第一真空阀门;2-3:单向阀门;3:搅拌混合器;4:喷淋头。

具体实施方式

[0026]

为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

[0027]

请参阅图1-图3,本实用新型提供的一种液态组分混合喷淋装置,其包括:

[0028]

多个回流管路1,回流管路1由加热储液罐1-1、增压计量泵1-2和开关阀体1-4通过管道1-3顺序连接而成,加热储液罐1-1中设置加热丝,用于存储并加热整个回流管1路中的液体,增压计量泵1-2用于给回流管1路中的液体施加预定压力的,开关阀体1-4用于控制回流管1路的液体输出;

[0029]

真空高压混合腔2,内部为真空状态,高压混合腔内设置有多个喷嘴,每个喷嘴与一个开关阀体1-4连接,当开关阀体1-4开启时,回流管1中的液体在增压计量泵1-2作用下压入到喷嘴中并且形成喷雾状喷洒在真空高压混合腔2中进行混合,多种液体喷雾混合后在真空高压混合腔2的底部形成混合液;

[0030]

搅拌混合器3,连接真空高压混合腔2的底部,用于接收混合液并且对混合液进行搅拌,搅拌混合器3的输出端连接有喷淋头4。

[0031]

需要说明的是,加热储液罐1-1和增压计量泵1-2可根据各组分液态粘度、用量、温度的不同做调整。当混合液完成搅拌后,经喷淋头4喷出,喷淋在碳纤维织物上,混合液进行流动、浸渍、固化,获得碳纤维复合材料制品。

[0032]

本申请通过在回流管1路中设置增压计量泵1-2,增压计量泵1-2可以向回流管1中的液体施加压力将其进入喷嘴并形成喷雾状喷洒在真空高压混合腔2中进行混合,液体以喷雾状进行混合,混合效果会更均匀,在真空高压混合腔2中进行混合可以避免混合过程中产生气泡,各种液体在真空高压混合腔2中混合形成混合液后通过搅拌混合器3进行搅拌,进一步提高混合的均匀度,液体混合前在增压计量泵1-2的作用下液体可以在回流管1路中不断循环流动,可以避免液体沉淀影响混合效果,每个回流管1路中设置对应的加热储液罐1-1和增压计量泵1-2可以根据不同液体的属性将其加热到合适的温度和施加合适的压力,针对性和通用性增强,本申请的喷淋装置混合液体的速度快、液体稳定流动,满足复合材料湿法模压工艺要求,可提高碳纤维复合材料成形制造效率。

[0033]

优选的,本申请还设置了比例调节装置,具体可以是比例调节阀,连接各回流管路的开关阀体并且与真空高压混合腔连通,比例调节装置可以控制各回流管路的液体输出比例,提高混合液混合的精确度。

[0034]

具体的,真空高压混合腔2中设置有第一真空阀门2-2,抽气装置连接第一真空阀门2-2,抽气装置从第一真空阀门2-2可以将真空高压混合腔2 中的空气进行抽出使之形成真空状态,当喷淋装置在接收到接到喷淋信号后,抽气装置停止抽气,高压混合腔的第一真空阀门2-2关闭。

[0035]

具体的,真空高压混合腔2与搅拌混合器3连接的位置形成单向阀门 2-3,这样混合液只能单向排出,避免真空高压混合腔2与外部形成气压差造成混合液倒流。

[0036]

在一些实施例中,搅拌混合器3包括:搅拌器外壳、设置在搅拌器外壳内的驱动装置以及与驱动装置连接的设置有多个搅拌叶片的第一搅拌棒,当驱动装置启动,带动第一搅拌棒转动对搅拌器外壳内的混合液进行搅拌,优选的,第一搅拌棒上的搅拌叶片呈螺旋状结构,使得搅拌更加均匀,可选的,第一搅拌棒与驱动装置之间设置成可拆卸连接,这样在完成搅拌后可以将第一搅拌棒进行拆卸清洁。

[0037]

优选的,加热储液罐1-1内可以设置第二搅拌棒对内部的液体进行均匀搅拌,第二搅拌棒上设置有搅拌叶片,进一步的,可以在加热储液罐1-1的顶盖上设置第二真空阀门,

第二真空阀门连接抽气装置,通过抽气装置对罐体内的空气进行抽取以防止液体搅拌过程中混入空气造成气泡。

[0038]

具体的,加热储液罐1-1设置加热电阻丝用于对内部的液体进行加热。

[0039]

具体的,加工连续碳纤维增强热固性复合材料包括以下步骤:

[0040]

在对应的回流管1路的加热储液罐1-1中分别添加树脂、固化剂以及内脱模剂;

[0041]

对树脂、固化剂以及内脱模剂进行加热并且通过增压计量泵1-2对树脂、固化剂以及内脱模剂进行加压;

[0042]

在接到喷淋信号后,关闭真空高压混合腔2的第一真空阀门2-2;

[0043]

开启回流管1路的开关阀体1-4,使树脂、固化剂以及内脱模剂经喷嘴形成喷雾状喷入到真空高压混合腔2中进行混合形成混合液;

[0044]

开启真空高压混合腔2的单向阀门2-3,使混合液流入到搅拌混合器3 进行搅拌;

[0045]

通过喷淋头4向碳纤维织物喷出搅拌后的混合液。

[0046]

由于不同液体所需的加热温度和压力不同,本申请独立设置多个回流管 1路,单独对每种液体进行加热和加热,提高了设备的通用性。

[0047]

具体的,固化剂的配比为:二乙烯三胺:四乙烯五胺:孟烷二胺=1:1: 1。

[0048]

具体的,树脂为液态环氧树脂、液态聚氨酯树脂、液态丙烯酸树脂中的一种或多种。

[0049]

内脱模剂采用硅氧烷化合物、硅油、硅树脂甲基支链硅油等。

[0050]

优选的,本申请根据各液态的粘度、用量,对液体的加热温度和加压值做了优化,以提高各液体在回流管中的流动性,具体如下:

[0051]

将加入到加热储液罐1-1中的树脂加热到70℃并且通过增压计量泵1-2 将树脂加压到50bar。

[0052]

将加入到加热储液罐1-1中的固化剂加热到50℃并且通过增压计量泵 1-2将固化剂加压到40bar。

[0053]

使加入到加热储液罐1-1中的内脱模剂保持在20-30℃并且通过增压计量泵1-2将内脱模剂加压到20bar。

[0054]

具体的,在树脂、固化剂以及内脱模剂喷入到真空高压混合腔中后,经 10-90秒时间开启单向阀门2-3,这样,雾状结构的树脂、固化剂以及内脱模剂在真空高压混合腔中得到充分混合,提高液体的均匀度。

[0055]

具体的,搅拌混合器3的搅拌时间为10-30秒,这样,混合液可以得到充分搅拌,提高液体的均匀度。

[0056]

应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让