一种潜伏式浇道的模具的制作方法

2021-02-21 19:02:44|

2021-02-21 19:02:44| 171|

171| 起点商标网

起点商标网

[0001]

本实用新型涉及模具的技术领域,尤其是涉及一种潜伏式浇道的模具。

背景技术:

[0002]

模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。

[0003]

模具一般包括动模和定模两个部分,二者可分可合。分开时取出制件,合拢时使坯料注入模具型腔成形。模具是精密工具,形状复杂,承受坯料的胀力,对结构强度、刚度、表面硬度、表面粗糙度和加工精度都有较高要求,模具生产的发展水平是机械制造水平的重要标志之一。

[0004]

上述中的现有技术方案存在以下缺陷:由于模具的浇口为侧浇道,模具形成的胶件与浇道不能自行分离,胶件取出后容易留下浇口的痕迹。

技术实现要素:

[0005]

根据现有技术存在的不足,本实用新型的目的是提供一种潜伏式浇道的模具,二级浇道为潜伏式浇道,便于隐藏浇口的痕迹,同时模具形成的胶体和废料容易分离,具有提高模具成型胶体的表面质量的效果。

[0006]

本实用新型的上述技术目的是通过以下技术方案得以实现的:

[0007]

一种潜伏式浇道的模具,包括定模座和动模座以及定模板和动模板,所述动模板内设有型芯板,所述定模板设有型腔板,所述型芯板和所述型腔板抵接时内部形成模腔,所述定模座与定模板上设有一级浇道,所述型芯板内设有安装凹槽,所述安装凹槽内安装有安装块,所述安装块上开设有二级浇道,所述二级浇道包括位于所述安装块相邻的两个侧壁上的进浇口和出浇口,所述安装块安装在所述型芯内时,所述进浇口与所述一级浇道贯通,所述出浇口位于所述模腔底部,并与所述模腔贯通。

[0008]

通过采用上述技术方案,模具设置侧浇道工艺比较简单,当胶体成型后,胶件与浇道不能自行分离,同时在胶衣成型后,浇口位于胶体使用的表面,分离后的胶体表面容易形成痕迹,影响胶体的表面质量。通过在型芯板上设置安装块,将安装块上设置与模腔贯通的二级浇道,方便胶件与二级浇道进行分离。进浇口和出浇口位于安装块相邻的两个侧壁上,同时出浇口位于模腔底部,形成潜伏式的浇道。胶体成型后,出浇口位于胶体的无需展示的部位,起到隐藏分离痕迹的作用。

[0009]

本实用新型在一较佳示例中可以进一步配置为:所述安装块包括镜像设置的一级块和二级块,所述二级浇道包括位于所述一级块和二级块上的一级浇槽和二级浇槽,所述安装块安装在所述型芯内时,所述一级浇槽和二级浇槽的槽口相对,所述一级浇槽和二级浇槽位于其槽口两端的位置形成的开口为进浇口和出浇口。

[0010]

通过采用上述技术方案,一级浇道为潜伏式浇道,不便于一体成型,一体成型的效果比较差,影响成模效果。通过两个相同设置的一级块和二级块设置,将一级块和二级块上的一级浇槽和二级浇槽槽口相对进行拼接,形成二级浇道,减少潜伏式浇道对模具制作胶体的影响。

[0011]

本实用新型在一较佳示例中可以进一步配置为:所述安装凹槽的槽壁设有定位槽,所述一级块和二级块上设有定位件,所述定位件位于所述一级块和二级块远离所述一级浇槽和二级浇槽的槽口的一侧,所述安装块安装在所述型芯内时,所述定位件位移所述定位槽内。

[0012]

通过采用上述技术方案,定位件和定位槽的设置,便于固定安装块的位置,减少安装块在多次成模过程中出现位移的情况。

[0013]

本实用新型在一较佳示例中可以进一步配置为:所述型芯板的安装块数量为多个,所述型芯板和所述型腔板相对的面设有分流槽,两个所述分流槽的槽口相对形成分流浇道,所述分流通过分别与所述一级浇道和所述二级浇道贯通,每个所述安装块上的二级浇道的数量为对称设置的两个。

[0014]

通过采用上述技术方案,通过设置多个安装块,形成多个二级浇道,多个二级浇道与一级浇道贯通,多个二级浇道成为分流浇道,以便在一个型芯板和型腔板上形成多个模腔,通过多个二级浇道进行填充,便于一次充液形成多个胶体,起到提高工作效率的作用。

[0015]

本实用新型在一较佳示例中可以进一步配置为:两个所述二级浇道的形状呈“牛角状”,所述二级浇道的直径从所述进浇口靠近所述出浇口逐渐变小。

[0016]

通过采用上述技术方案,二级浇道的形状呈“牛角状”,二级浇道内壁呈光滑弧度,便于胶液向模腔内填充。进浇口的直径大于出浇口的直径,胶液从出浇口进入模腔内时,爆发力较大,便于模腔内的胶体成型,减少胶体内气泡的形成,使得胶体成型效果更好。

[0017]

本实用新型在一较佳示例中可以进一步配置为:所述动模座与所述动模板之间连接有靠近所述动模座的推板和靠近所述动模板的推杆固定板,每个所述安装块中心位置连接有拉料杆,所述拉料杆远离所述安装块的一端与所述推杆固定板连接。

[0018]

通过采用上述技术方案,通过一级浇道和二级浇道向模腔内填充胶液,模腔内的胶液形成需要的胶体,一级浇道和二级浇道内形成废料,通过拉料杆的设置,在胶体成型后,将废料推出,减少废料位于一级浇道和二级浇道无法移出的情况。

[0019]

本实用新型在一较佳示例中可以进一步配置为:所述动模座上靠近边沿位置连接有导柱,所述定模板上设有导套,所述定模板与所述动模板抵接时,所述导柱位于所述导套内。

[0020]

通过采用上述技术方案,导柱起到导向作用,减少型芯板和型腔板抵接的位置出现偏差的情况,减少模腔成型胶体时残次品的比例。

[0021]

本实用新型在一较佳示例中可以进一步配置为:所述推杆固定板连接有若干司筒,所述司筒远离所述推杆固定板的一端伸进所述模腔内。

[0022]

通过采用上述技术方案,胶体的整体形状通过在型芯板和型腔板上形成的模腔成型,胶体上一般还需要成型各类凹体,需要在型芯板上安装型芯镶件,通过型芯镶件成型胶体上的凹体。胶体在模腔内形成后,通过将推杆固定板顶出,推杆固定板上的司筒伸缩将模腔内的胶体顶出,同时司筒伸入模腔内的一端与模腔配合,形成胶体需要的各类形状的凹

体。司筒实现顶料同时可以成型胶体需要的凹体,减少型芯镶件的设置。

[0023]

本实用新型在一较佳示例中可以进一步配置为:所述推板上连接有复位杆,所述复位杆位于所述推板边沿的位置,所述复位杆穿设所述推杆固定板与所述动模板连接。

[0024]

通过采用上述技术方案,需要将胶体顶出时,推杆固定板需要被顶出,推杆固定板后,在再次进行填充胶液时,动模座带动推板整体朝向定模座方向移动,司筒抵接到定模板上的型腔板时,司筒带动推杆固定板朝向推板移动,复位杆的设置,起到定点复位的作用,减少推杆固定板复位时出现偏离的情况。

[0025]

本实用新型在一较佳示例中可以进一步配置为:所述定模板和所述动模板内均设有冷却通道,所述冷却通道靠近所述模腔的周边设置。

[0026]

通过采用上述技术方案,冷却通道内通入冷却水,模腔内通过一级浇道和二级浇道注入胶液后,胶液进入模腔内,模腔内的胶液经过冷却水冷却后形成胶体。冷却通道的设置,便于在模具内通入冷却水,加快模具内的胶体成型。

[0027]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0028]

1.通过安装块的设置,安装块安装在型芯板内,安装块内开设二级浇道,二级浇道为潜伏式浇道,二级浇道形成的废料与模具形成的胶体,容易分离,且分离位置不在胶体表面上,能够起到提高模具制作胶体的表面质量的效果;

[0029]

2.通过冷却通道的设置,能够起到加快模具成型胶体的效率的效果;

[0030]

3.通过司筒的设置,形成胶体所需的凹体同时在胶体制作完成后能够顶出模具制作的胶体,能够起到减少型芯板上型芯镶件的设置的效果。

附图说明

[0031]

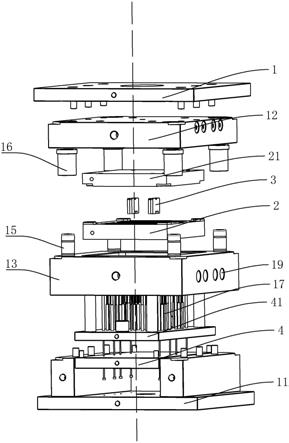

图1是本实用新型中模具的整体结构示意图。

[0032]

图2是本实施例中模具的剖切结构示意图。

[0033]

图3是本实用新型中模具的整体分解结构示意图。

[0034]

图4是本实施例中型芯板展示安装块的结构示意图。

[0035]

图中,1、定模座;11、动模座;12、定模板;13、动模板;14、一级浇道;15、导柱;16、导套;17、司筒;18、复位杆;19、冷却通道;2、型芯板;21、型腔板;22、分流槽;3、安装块;31、二级浇道;32、进浇口;33、出浇口;34、一级块;35、二级块;36、一级浇槽;37、二级浇槽;38、定位槽;39、定位件;4、推板;41、推杆固定板。

具体实施方式

[0036]

以下结合附图对本实用新型作进一步详细说明。

[0037]

实施例:

[0038]

参照图1和图2,本实用新型公开的一种潜伏式浇道的模具,包括依次排列的动模座11、推板4、推杆固定板41、动模板13、定模板12和定模座1,模具安装在铸造机上,定模座1与铸造机固定连接,定模板12与定模板12固定连接,动模座11与铸造机的驱动结构连接,铸造机的驱动结构驱动动模座11、推板4、推杆固定板41和动模板13朝向或远离定模板12运动。动模板13和定模板12相对的面内分别镶嵌有型芯板2和型腔板21,当需要进行制作胶体时,铸造机的驱动结构驱动动模板13与定模板12抵接,动模板13和定模板12抵接时,型芯板

2和型腔板21抵接,型芯板2和型腔板21内部形成模腔(图中未示出)。在模腔填充胶液,胶液通过凝固形成胶体。动模板13与定模板12内设有冷却通道19,在冷却通道19内通入冷却水,便于胶液能够快速冷却凝固形成胶体。

[0039]

参照图3和图4,定模座1和定模板12上设有一级浇道14,本实施例中,一级浇道14位于定模座1和定模板12的中心位置的圆柱形,一级浇道14位置和形状便于加工成型,同时模具制作成胶体后,一级浇道14形成的废料便于取出。型芯板2上设有若干个凹槽,每个凹槽内安装有安装块3,安装块3包括两个相同设置的一级块34和二级块35,一级块34和二级块35上分别包括一级浇槽36和二级浇槽37,一级块34和二级块35拼接时,一级浇槽36和二级浇槽37的槽口相对形成二级浇道31。二级浇道31包括进浇口32和出浇口33,进浇口32和出浇口33位于安装块3的两个相邻的侧面上,使得形成的二级浇道31为潜伏式浇道,具有成型后的胶体与二级浇道31内废料容易分离的效果。出浇口33位于模腔底部,模腔形成胶体后,胶体与二级浇道31内的废料连接的位置位于胶体不需要展示的位置,该潜伏式浇道的出浇口33位置的设置,具有提高模具制作胶体的表面质量的效果。二级浇道31的直径从进浇口32到出浇口33逐渐变小,使得胶体进到模腔内的冲力较大,便于将模腔填满,将模腔内的气泡挤出,起到提高模腔填充效果的作用。

[0040]

参照图3和图4,本实施例中,型芯板2上设有两个安装块3,每个安装块3上设有两个对称的二级浇道31,两个二级浇道31呈“牛角状”,型芯板2和型腔板21上分别设有分流槽22,型芯板2和型腔板21抵接时,两个分流槽22的槽口相对形成分流浇道(图中未示出),分流浇道分别与一级浇道14和二级浇道31贯通。铸造机的送料结构向一级浇道14内注入胶液,胶液通过分离通道将胶液注入二级浇道31内,通过二级浇道31向模腔内填充胶液。两个安装块3和每个安装块3上设置两个二级浇道31,便于对型芯板2和型腔板21形成的四个模腔进行充液,以提高模具成模的效率。安装凹槽的槽壁上设有定位槽38,一级块34和二级块35上远离一级浇槽36和二级浇槽37的一面设有定位件39,安装块3安装在型芯板2的凹槽内时,定位件39位于定位槽38内。安装块3位移容易形成残次品,定位件39和定位槽38的设置起到减少安装块3长时间使用后,出现位移的情况。

[0041]

参照图2和图3,推板4和推杆固定板41的横截面小于动模座11的横截面面积,动模座11其中一对相对的边沿位置均设有垫块,推板4和推杆固定板41位于两个垫块之间,垫块远离动模座11的一端与动模板13连接,动模座11到动模板13间的距离大于推板4和推杆固定板41的整体厚度,推杆固定板41上连接有拉料(图中未示出)杆和若干司筒17,拉料杆远离推杆固定板41的一端与安装块3中心位置连接,司筒17远离推杆固定板41的一端伸入模腔内,起到型芯镶件的作用。型芯板2上安装型芯镶件,型芯镶件与模腔结合,形成胶体所需要的各类凹体。胶体在模腔内成型后,铸造机的驱动结构驱动动模座11、推板4、推杆固定板41和动模板13形成的整体远离定模板12移动,移动的型芯板2将胶体脱离型腔板21,铸造机上连接有顶杆,动模座11和推板4的中心位置设有供顶杆伸入的通道,动模座11、推板4、推杆固定板41和动模板13形成的整体移动到一定位置时,顶杆远离铸造机的一端与推杆固定板41抵接,铸造机的驱动结构继续驱动动模座11、推板4、推杆固定板41和动模板13形成的整体远离定模板12方向移动,使得推杆固定板41与推板4分离,顶杆将推杆固定板41朝向定模板12方向移动,连接在推杆固定板41上的司筒17将胶体从型芯板2上顶出。推板4靠近边沿的位置连接有复位杆18,复位杆18穿过推杆固定板41与动模板13连接,胶体在顶杆作用

下推出后,模具在铸造机的作用下继续进行制作胶体。动模座11、推板4、推杆固定板41和动模板13形成的整体在铸造机的驱动结构的驱动下朝向定模板12移动,司筒17顶到定模板12时,推杆固定板41在司筒17作用下朝向推板4移动,复位杆18起到推杆固定板41定点复位的作用,复位杆18便于推杆固定板41稳定移动到与推杆抵接的位置。垫块上连接有导柱15,定模板12上设有导套16,导柱15远离垫块的一端穿过动模板13伸进导套16内。导柱15起到导向作用,减少型芯板2和型腔板21抵接的位置出现偏差的情况,减少模腔成型胶体时残次品的比例。

[0042]

上述实施例的实施原理为:一次成型胶体时,动模座11、推板4、推杆固定板41和动模板13形成的整体朝向定模板12移动,动模板13和定模板12抵接,型芯板2和型腔板21内部形成模腔,铸造机的送料结构向一级浇道14内注入胶液,胶液通过分流浇道注入各个二级浇道31内,通过二级浇道31填充到各个模腔内。冷却通道19内持续充入冷却水,模腔内的的胶液进行冷却后,凝固成胶体,一级浇道14、分流浇道和二级浇道31内的胶液形成废料。动模座11、推板4、推杆固定板41和动模板13形成的整体在铸造机的驱动结构的作用下远离定模板12方向移动,胶体和废料一并随着该整体移出,推杆固定板41接触到顶杆时,推杆固定板41被顶杆推动朝向定模板12方向移动,胶体和废料被推杆固定板41上的司筒17和拉料杆顶出。

[0043]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 模具型腔

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让