一种具有贴标功能的全自动薄膜封切包装机的制作方法

2021-02-20 00:02:06|

2021-02-20 00:02:06| 300|

300| 起点商标网

起点商标网

[0001]

本发明涉及一种产品包装领域,更具体的说是涉及一种具有贴标功能的全自动薄膜封切包装机。

背景技术:

[0002]

现有技术中的全自动薄膜封切包装机,可参考申请人之前申请的申请号为201710069136.1,专利名称为“一种全自动薄膜封切包装机”的发明专利申请;对折的薄膜通过送膜装置送至套膜装置,套膜装置处有第一条输送带,套膜装置在第一条输送带上下两侧把薄膜张开呈u形,第一条输送带输送待包装的产品;薄膜和产品一起被送至后面的第二条输送带,第二条输送带侧边设置侧封切机构对薄膜侧边进行封切,第二条输送带入口端或出口端设置正封切机构对薄膜正面进行封切,之后跟着一条用于产品输出的第三条输送带;整个过程中,在封切机构要进行封切时令第二条输送带停止运行,完成封切后继续运行把产品输出。如今的快递包装,需要在包装袋上贴上一张附有产品信息的标签或者是快递单,而目前的全自动薄膜封切包装机不具备在整个输送过程中贴上标签的功能,后期再进行一道人工或者是机械的工序来进行贴标签影响到了产品包装的效率。

技术实现要素:

[0003]

针对现有技术存在的不足,本发明的目的在于提供一种具有贴标功能的全自动薄膜封切包装机,其可以在对薄膜和产品的输送过程中完成贴标签的工作,节省原来单独贴标签所花费的时间,提高包装效率。

[0004]

本发明提供了如下技术方案:一种具有贴标功能的全自动薄膜封切包装机,包括用于输送薄膜的送膜装置、用于将薄膜套在待包装物上的套膜装置、用于封切薄膜的封切机构、用于供待包装物输送的第一输送带和用于供套有薄膜的待包装物输送的第二输送带,第一输送带和第二输送带依次排列,套膜装置设置于第一输送带处,封切机构设置于第二输送带处,封切机构在第二输送带的侧边和输入端形成l形对薄膜进行封切,第二输送带的上方设置有打印机构,打印机构包括打印机、吹风组件以及吸附组件,打印机的标签出口下方设置吹风组件,吹风组件的前方设置吸附组件,吹风组件用于将打印机出口输出的标签吹起至吸附组件处,并由吸附组件将标签吸附,吸附组件通过设置驱动机构进行上下升降;当套有薄膜的待包装物输送至第二输送带处时进行停止于吸附组件的下方,在封切机构进行封切时,由驱动机构驱动吸附组件下降,将标签贴于套有薄膜的待包装物上。

[0005]

作为一种改进,吸附组件设置为靠近第二输送带的输入端,令吸附组件在贴设标签时,由第二输送带输入端的封切机构进行对套有薄膜的待包装物的辅助限位。

[0006]

作为一种改进,吹风组件包括吹风管,吹风管与标签的输送方向垂直设置并在其朝向吸附组件的倾斜位置上设置有若干用于吹气的第二通孔,第二通孔对外连接进行吹气的吹气机构。

[0007]

作为一种改进,吹风管通过一安装架设置于打印机的外壳上,该安装架上设置水

平的腰型孔,并通过紧固件穿过腰型孔将安装架进行安装,安装架通过腰型孔进行水平滑移调整吹风管与打印机标签出口的水平位置。

[0008]

作为一种改进,吸附组件包括吸附板,吸附板的下表面设置有若干用于吸附的第一通孔,第一通孔对外连接进行吸气的吸气机构。

[0009]

作为一种改进,吸附组件还包括滑杆,滑杆设置于吸附板的上部,并可上下滑移穿设于一支架上。

[0010]

作为一种改进,驱动机构为气缸,该气缸设置于支架上,其气缸轴连接于吸附板上。

[0011]

作为一种改进,气缸的气缸轴连接于吸附板的中部,滑杆为两根并且对称设置于气缸轴的两侧。

[0012]

作为一种改进,支架通过一水平滑轨机构设置于打印机的外壳上,进行水平滑移调整与打印机标签出口的水平位置。

[0013]

本发明的有益效果:在全自动薄膜封切包装机对薄膜和待包装物常规的输送封切输出的基础上,在封切工位同时增设打印机构;标签本身为一面粘性的纸张,从打印机输出的标签其粘性一面朝下,与粘性一面贴合的纸带通过打印机的滚轴绕回打印机中,标签输出后由吹风组件吹动不会下落并贴在吸附组件的下表面,直至标签整体被完整输出后,完整的标签位于吸附组件的下表面,此时启动吸附组件可将标签吸住不会下落,待第二输送带将套有薄膜的待包装物送达标签下方后停止,位于该第二输送带侧边和前端的封切机构对薄膜进行封切的同时,吸附组件由驱动机构带动下降可将标签贴于薄膜上,实现了贴标签和封切工序的整合,大大降低了原来单独贴标签所带来的时间耗费,提高了包装效率,保证整体产品生产的效率。

附图说明

[0014]

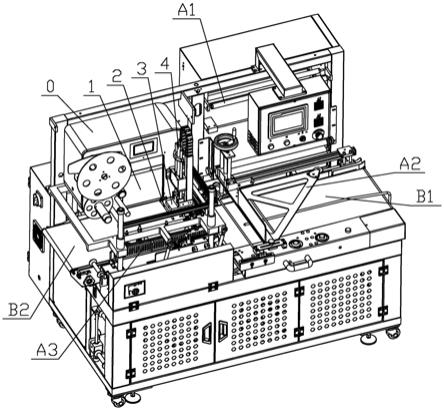

图1为本发明全自动薄膜封切包装机的立体结构示意图。

[0015]

图2为本发明的打印机构、封切机构、第二输送带处的局部立体结构示意图。

[0016]

图3为本发明的打印机构的立体结构示意图一。

[0017]

图4为本发明的打印机构的立体结构示意图二。

具体实施方式

[0018]

以下结合附图对本发明的具体实施例做详细说明。

[0019]

如图1、2、3、4所示,为本发明具有贴标功能的全自动薄膜封切包装机的具体实施例。该实施例包括用于输送薄膜的送膜装置a1、用于将薄膜套在待包装物上的套膜装置a2、用于封切薄膜的封切机构a3、用于供待包装物输送的第一输送带b1和用于供套有薄膜的待包装物输送的第二输送带b2,第一输送带b1和第二输送带b2依次排列,套膜装置a2设置于第一输送带b1处,封切机构a3设置于第二输送带b2处,封切机构a3在第二输送带b2的侧边和输入端形成l形对薄膜进行封切,第二输送带b2的上方设置有打印机构0,打印机构0包括打印机1、吹风组件2以及吸附组件3,打印机1的标签出口下方设置吹风组件2,吹风组件2的前方设置吸附组件3,吹风组件2用于将打印机1出口输出的标签吹起至吸附组件3处,并由吸附组件3将标签吸附,吸附组件3通过设置驱动机构4进行上下升降;当套有薄膜的待包装

物输送至第二输送带b2处时进行停止于吸附组件3的下方,在封切机构a3进行封切时,由驱动机构4驱动吸附组件3下降,将标签贴于套有薄膜的待包装物上。

[0020]

本发明在使用时,对折的薄膜通过送膜装置a1送至套膜装置a2,套膜装置a2位于第一输送带b1处,套膜装置a2在第一输送带b1上下两侧把薄膜张开呈u形,第一输送带b1输送待包装的产品;薄膜和产品一起被送至后面的第二输送带b2,第二输送带b2侧边以及前端设置封切机构a3对薄膜的侧边以及前端进行封切,之后跟着一条用于产品输出的第三输送带(图中未示出)。整个过程中,在封切机构a3要进行封切时令第二输送带b2停止运行,完成封切后继续运行把产品输出,将打印机构0设置于第二输送带b2的上方,令标签的贴附位置与带薄膜的产品停留的位置对应,可在封切的同时完成对产品贴上标签,大大降低了原来单独贴标签所带来的时间耗费,也等于是节省了原来贴附标签的时间,从而提高了包装效率,保证整体产品生产的效率。

[0021]

打印机构0中的打印机1可通过现有技术实现,对于结构上改进,在打印机1的标签出口下方设置吹风组件2,从打印机1输出的标签其粘性一面朝下,与粘性一面贴合的纸带通过打印机1的滚轴绕回打印机1中,标签输出后由吹风组件2持续向上吹动不会下落并贴在吸附组件3的下表面,随着标签整体被完整输出后,启动吸附组件3将标签吸住不会下落,完整的标签位于吸附组件3的下表面,而吹风组件2可以停止工作;待第二输送带b2将套有薄膜的产品送达其封切位置时停止运行,此时套有薄膜的产品也与标签的位置相对应;封切机构a3对薄膜进行侧边和后边的封切同时,可以令吸附组件3由驱动机构4带动下降将标签贴于薄膜上,在封切机构a3和吸附组件3均复位后,即完成了贴标签和封切工序的整合,产品继续向后序输送;如此设置的方式节省了原来单独贴标签所花费的时间,提高了包装效率,保证整体产品生产的效率。

[0022]

作为一种改进的具体实施方式,吸附组件3设置为靠近第二输送带b2的输入端,令吸附组件3在贴设标签时,由第二输送带b2输入端的封切机构a3进行对套有薄膜的待包装物的辅助限位。

[0023]

如图1、2所示,为提高贴设标签的稳定性和平整性,可优化将吸附组件3所在一侧靠近第二输送带b2的输入端设置,标签从远端的打印机1输送经过吹风组件2直至近端的吸附组件3;标签贴至薄膜上之前,前端和侧边的封切机构a3合拢对薄膜进行热封,其对薄膜起到了限位固定的作用,此时吸附组件3下降来贴附标签至薄膜上,更有利于薄膜与标签的稳定平整贴设。

[0024]

作为一种改进的具体实施方式,吹风组件2包括吹风管21,吹风管21与标签的输送方向垂直设置并在其朝向吸附组件3的倾斜位置上设置有若干用于吹气的第二通孔22,第二通孔22对外连接进行吹气的吹气机构。

[0025]

如图3、4所示,吹风管21在打印机1出口下方,倾斜朝向吸附组件3(具体为吸附板31)的第二通孔22在吹风管21的轴向上均匀设置,可在宽度方向上稳定的吹起标签,对外连接吹气机构后在吹气机构启动时,从第二通孔22吹出的气流会吹向吸附板31并沿着吸附板31流动,从而在标签上表面被吹起抵在吸附板31上后,流动的气流可保持整张标签不下落,在标签完整脱离打印机1并到达吸附板31上后由吸气机构启动将标签吸住,整个过程标签不会下落,能够保证标签具有粘性的下表面不与周边结构发生接触,达到良好的标签输送和定位效果。作为优选,第二通孔22的倾斜角度可设置为相对水平面倾斜45度,达到最好的

吹气和气流流动的效果。

[0026]

作为一种改进的具体实施方式,吹风管21通过一安装架03设置于打印机1的外壳11上,该安装架03上设置水平的腰型孔04,并通过紧固件穿过腰型孔04将安装架03进行安装,安装架03通过腰型孔04进行水平滑移调整吹风管21与打印机1标签出口的水平位置。

[0027]

如图3所示,吹风管21设置于一侧的安装架03上后,通过安装架03上的腰型孔04可调试吹风管21相对的水平位置,从而可以根据标签规格的不同来同步调试吹风管21、吸附板31与打印机1标签出口的距离,保证标签输出时准确的吹气和吸附;并且可以相对调试与下方输送带的位置,从而配合吸附板31调试标签贴到薄膜上的位置。腰型孔04的设置方式令调试时仅需要拧松紧固件即可平移安装架03的水平位置,不必整个拆下紧固件,为调试提供便利。

[0028]

作为一种改进的具体实施方式,吸附组件3包括吸附板31,吸附板31的下表面设置有若干用于吸附的第一通孔32,第一通孔32对外连接进行吸气的吸气机构。

[0029]

如图3、4所示,整块吸附板31设置为用于吸附标签,具体可设置阵列的第一通孔32,对外连接吸气机构后在吸气机构启动时,与标签对应的第一通孔32可吸住标签,实现对标签的平整吸附定位;吸附板31的规格可设置的大些,用于配合不同大小标签进行吸附,提高适用性。

[0030]

作为一种改进的具体实施方式,吸附组件3还包括滑杆33,滑杆33设置于吸附板31的上部,并可上下滑移穿设于一支架01上。

[0031]

如图3、4所示,支架01作为稳定的结构,用于滑杆33可上下滑移的设置,优选为设置滑动轴承来实现两者的配合,可稳定灵活的上下滑移,有利于驱动机构4带动吸附板31上下活动时灵活性和稳定性。

[0032]

作为一种改进的具体实施方式,驱动机构4为气缸,该气缸设置于支架01上,其气缸轴连接于吸附板31上。

[0033]

如图3、4所示,气缸具有稳定的伸出和收回的上下两工位,可良好的实现吸附板31的升降,可保证上方位置停留的准确,下方依靠气缸的压力将标签牢固的贴设于薄膜上。

[0034]

作为一种改进的具体实施方式,气缸的气缸轴连接于吸附板31的中部,滑杆33为两根并且对称设置于气缸轴的两侧。

[0035]

如图3、4所示,通过中部设置气缸,两侧设置滑杆33的具体结构,保证吸附板31上下升降的结构稳定,有利于保证标签的准确贴设,并且可减少气缸和轴的应力磨损。

[0036]

作为一种改进的具体实施方式,支架01通过一水平滑轨机构02设置于打印机1的外壳11上,进行水平滑移调整与打印机1标签出口的水平位置。

[0037]

如图3、4所示,设置水平滑轨机构02后,可调试吸附板31的水平位置,从而可以根据标签规格的不同来调试与打印机1标签出口的距离,保证标签输出时准确的吸附;并且可以相对调试与下方输送带的位置,从而调试标签贴到薄膜上的位置。具体水平滑轨机构02可设置为常规的轨道和滑槽结构,两者可通过紧固件进行定位。

[0038]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让