连续供袋装置及供袋系统的制作方法

2021-02-18 23:02:01|

2021-02-18 23:02:01| 256|

256| 起点商标网

起点商标网

[0001]

本实用新型涉及包装设备技术领域,尤其涉及一种连续供袋装置及供袋系统。

背景技术:

[0002]

近年来,随着工业现代化的长足的发展,人力资源成本逐渐增大,特别是一些粉尘大、重体力的装袋岗位,存在着人员流动性大、人员不稳定、招工难的问题,只能利用高薪酬留住人员。在市场竞争中,低成本可确保生产长期运行,盈利是工厂长期存在、持续发展的基本保证,为了降低日益增大的人力资源成本,提高装袋设备的自动化程度显得尤为重要。

[0003]

随着自动化装袋设备的持续改进,包装袋需要源源不断输送至装袋工序。而现在使用的输送设备为水平输送供袋设备,但是该设备存在如下缺点:

[0004]

(1)单个放袋工位的包装袋容量少,如果要增加包装袋的缓存容量,就要增加放袋工位的数量,这样水平输送供袋设备的长度就要增加,增加了设备投入成本,也较少了车间内的可利用空间;

[0005]

(2)水平输送供袋设备推着包装袋前进到放袋工位,包装袋和放袋工位的支撑台面存在摩擦。

技术实现要素:

[0006]

有鉴于此,本实用新型提供一种连续供袋装置及供袋系统,主要目的是提高供袋设备的缓存供袋容量,同时减少设备占地面积。

[0007]

为达到上述目的,本实用新型主要提供如下技术方案:

[0008]

一方面,本实用新型提供了一种连续供袋装置,该装置包括:机架、传动部和供袋机构;

[0009]

所述传动部包括第一传动轮、第二传动轮和传动带,所述第一传动轮和所述第二传动轮分别转动连接于所述机架,所述第一传动轮和所述第二传动轮上下设置,所述传动带张紧于所述第一传动轮和所述第二传动轮之间;

[0010]

所述供袋机构包括固定轴、摆动杆和供袋平台,所述固定轴固定连接于所述传动带的外缘,所述固定轴水平设置,所述固定轴的一端转动连接于所述摆动杆的一端,所述摆动杆的另一端固定连接于所述供袋平台。

[0011]

本实用新型的目的及解决其技术问题还可采用以下技术措施进一步实现。

[0012]

可选的,所述供袋机构还包括导轮,所述导轮转动连接于所述固定轴的另一端,所述导轮的轮面平行于所述第一传动轮的轮面,所述导轮的边缘顶接于导轨,所述导轨设置于所述传动带的外缘。

[0013]

可选的,所述供袋机构还包括内支撑轮和外支撑轮,所述内支撑轮的轮面和所述外支撑轮的轮面分别垂直于所述第一传动轮的轮面,所述外支撑轮转动连接于所述固定轴的一端侧,所述外支撑轮的边缘顶接于外支撑滑轨,所述内支撑轮转动连接于所述固定轴的另一端侧,所述内支撑轮的边缘顶接于内支撑滑轨,所述外支撑滑轨和所述内支撑滑轨

分别设置于所述传动带所在平面的相对侧。

[0014]

可选的,所述供袋机构包括第一供袋机构和第二供袋机构,所述第一供袋机构的所述固定轴和所述第二供袋机构的所述固定轴等分所述传动带。

[0015]

可选的,还包括壳体,用于放置所述机架、所述第一传动轮和所述第二传动轮,所述壳体设有环形轨道,所述环形轨道对应于所述传动带,所述固定轴的一端穿过所述环形轨道。

[0016]

可选的,还包括第一框架和第二框架,所述第一框架对应于所述传动带的向上传动段,所述第二框架对应于所述传动带的向下传动段,用于规整所述供袋平台上的包装袋。

[0017]

可选的,还包括第一控制器、第一驱动电机、第一磁铁和第二磁铁,所述第一驱动电机的输出轴连接于所述第一传动轮或所述第二传动轮,所述第一磁铁安装于所述第一框架的下端,所述第二磁铁安装于所述第一框架的上端,所述第一供袋机构的供袋平台和所述第二供袋机构的供袋平台分别设有霍尔元件,用于对应所述第一磁铁或所述第二磁铁,所述霍尔元件电连接于所述第一控制器的输入端,所述第一控制器的输出端电连接于所述第一驱动电机。

[0018]

可选的,还包括第二控制器、第二驱动电机、红外线发射器和红外线接收器,所述红外线发射器和所述红外线接收器分别设置于所述第一框架的上端相对侧,所述红外线接收器电连接于所述第二控制器的输入端,所述第二控制器的输出端电连接于所述第二驱动电机,所述第二驱动电机的输出轴连接于所述第一传动轮或所述第二传动轮。

[0019]

另一方面,本实用新型提供了一种供袋系统,该系统包括:取袋部和前述任一项连续供袋装置,所述取袋部位于所述传动带的侧上方,用于依次取走所述供袋平台上的包装袋。

[0020]

可选的,所述取袋部包括水平往复机构和气缸,所述水平往复机构包括固定架和丝杆,所述固定架设置于所述传动带的侧上方,所述丝杆的两端分别转动连接于所述固定架,所述丝杆螺纹连接于所述气缸,所述气缸的导杆连接于真空吸盘,用于吸附包装袋。

[0021]

借由上述技术方案,本实用新型至少具有下列优点:

[0022]

所述第一传动轮和所述第二传动轮转动,从而带动传动带循环传动,从而带动固定轴循环移动;因为第一传动轮和第二传动轮上下设置,从而使传动轮两侧的传动带形成向上传动段和向下传动段,因为摆动杆的一端转动连接于固定轴的一端,当固定轴在向上传动段或向下传动段时,摆动杆竖直下垂,当固定轴在第一传动轮的上边缘或者第二传动轮的下边缘时,摆动杆和固定轴发生相对转动,摆动杆依然竖直下垂,从而使供袋平台的上表面在循环移动的过程中保持水平稳定,便于多个包装袋稳定叠放于供袋平台上。在传动带的向上传动段的侧上方固定设置取袋部,用于依次取走供袋平台上的每一个包装袋,同时,供袋平台随传动带的向上传动段向上移动,从而使供袋平台的最上层包装袋和取袋部的距离保持不变,便于取袋部拾取包装袋至需要位置。

[0023]

当供袋平台上的包装袋被取完时,供袋平台掠过第一传动轮的上边缘,到达传动带的向下传动段所在位置,这时,向供袋平台上再次放置新的包装袋;叠放有新包装袋的供袋平台掠过第二传动轮的下边缘,到达传动带的向上传动段所在位置,取袋部再次拾取包装袋至需要位置。

附图说明

[0024]

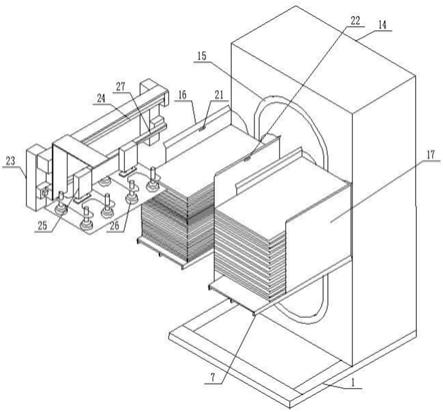

图1为本实用新型实施例提供的一种供袋系统的立体等轴图;

[0025]

图2为本实用新型实施例提供的一种连续供袋装置的正视图;

[0026]

图3为本实用新型实施例提供的一种连续供袋装置的侧视图;

[0027]

图4为图3中a部分的放大图。

[0028]

说明书附图中的附图标记包括:机架1、第一传动轮2、第二传动轮3、传动带4、固定轴5、摆动杆6、供袋平台7、驱动电机8、蜗轮蜗杆减速机9、导轮10、第一导轮101、第二导轮102、导轨11、内支撑轮12、外支撑轮13、壳体14、环形轨道15、第一框架16、第二框架17、第一磁铁18、第二磁铁19、霍尔元件20、红外线发射器21、红外线接收器22、固定架23、丝杆24、气缸 25、真空吸盘26、限位杆27。

具体实施方式

[0029]

为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本实用新型申请的具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构、或特点可由任何合适形式组合。

[0030]

下面结合附图和实施例对本实用新型作进一步的详细说明。

[0031]

如图1和图2所示,一方面,本实用新型的一个实施例提供的一种连续供袋装置,其包括:机架1、传动部和供袋机构;

[0032]

传动部包括第一传动轮2、第二传动轮3和传动带4,第一传动轮2和第二传动轮3分别转动连接于机架1,第一传动轮2和第二传动轮3上下设置,传动带4张紧于第一传动轮2和第二传动轮3之间;

[0033]

供袋机构包括固定轴5、摆动杆6和供袋平台7,固定轴5固定连接于传动带4的外缘,固定轴5水平设置,固定轴5的一端转动连接于摆动杆6的一端,摆动杆6的另一端固定连接于供袋平台7。

[0034]

连续供袋装置的工作过程如下:

[0035]

第一传动轮2和第二传动轮3转动,从而带动传动带4循环传动,从而带动固定轴5循环移动;因为第一传动轮2和第二传动轮3上下设置,从而使传动轮两侧的传动带4形成向上传动段和向下传动段,因为摆动杆6的一端转动连接于固定轴5的一端,当固定轴5在向上传动段或向下传动段时,摆动杆6 竖直下垂,当固定轴5在第一传动轮2的上边缘或者第二传动轮3的下边缘时,摆动杆6和固定轴5发生相对转动,摆动杆6依然竖直下垂,从而使供袋平台7 的上表面在循环移动的过程中保持水平稳定,便于多个包装袋稳定叠放于供袋平台7上。在传动带4的向上传动段的侧上方固定设置取袋部,用于依次取走供袋平台7上的每一个包装袋,同时,供袋平台7随传动带4的向上传动段向上移动,从而使供袋平台7的最上层包装袋和取袋部的距离保持在取袋部所能触及的范围内,便于取袋部拾取包装袋至需要位置。

[0036]

当供袋平台7上的包装袋被取完时,供袋平台7掠过第一传动轮2的上边缘,到达传动带4的向下传动段所在位置,这时,向供袋平台7上再次放置新的包装袋;叠放有新包装袋的供袋平台7掠过第二传动轮3的下边缘,到达传动带4的向上传动段所在位置,取袋部再次

拾取包装袋至需要位置。

[0037]

供袋平台7通过上述循环过程,完成持续供袋工作。

[0038]

在本实用新型的技术方案中,本装置替代传统的水平输送供袋设备,节省了设备占地面积,提高了缓存供袋容量。

[0039]

具体的,第一传动轮2和第二传动轮3分别采用链轮,传动带4采用三角带或者链条,以增加传动带4和传动轮的啮合稳定性。

[0040]

具体的,摆动杆6沿竖直方向延伸,且摆动杆6的一端转动连接于固定轴5 的一端,另一端固定连接于供袋平台7的一侧边中心,以使供袋平台7保持水平,便于多个包装袋稳定叠放于供袋平台7。

[0041]

具体的,机架1上固定安装有驱动电机8,驱动电机8的输出轴连接于蜗轮蜗杆减速机9的输入端,蜗轮蜗杆减速机9的输出端平键连接于第一传动轮2 或第二传动轮3。

[0042]

如图2所示,在具体实施方式中,供袋机构还包括导轮10,导轮10转动连接于固定轴5的另一端,导轮10的轮面平行于第一传动轮2的轮面,导轮10 的边缘顶接于导轨11,导轨11设置于传动带4的外缘。

[0043]

在本实施方式中,具体的,导轮10包括第一导轮101和第二导轮102,固定轴5的另一端固定连接于导轮10杆的中部,导轮10杆平行于传动带4,导轮 10杆的一端转动连接于第一导轮101,另一端转动连接于第二导轮102,第二导轮102的轮面和第一导轮101的轮面分别平行于第一传动轮2的轮面,第一导轮101的边缘和第二导轮102的边缘分别顶接于导轨11,用于提高传动带4循环传动的稳定性,从而提高固定轴5循环移动的稳定性。

[0044]

具体的,导轨11固定安装于机架1,用于稳定导轨11、第一传动轮2和第二传动轮3的相对位置关系。

[0045]

如图2、图3和图4所示,在具体实施方式中,供袋机构还包括内支撑轮 12和外支撑轮13,内支撑轮12的轮面和外支撑轮13的轮面分别垂直于第一传动轮2的轮面,外支撑轮13转动连接于固定轴5的一端侧,外支撑轮13的边缘顶接于外支撑滑轨,内支撑轮12转动连接于固定轴5的另一端侧,内支撑轮 12的边缘顶接于内支撑滑轨,外支撑滑轨和内支撑滑轨分别设置于传动带4所在平面的相对侧。

[0046]

在本实施方式中,具体的,内支撑滑轨和外支撑滑轨分别固定安装于机架1 上。当固定轴5随传动带4循环移动时,传动带4被间接抵紧于内支撑滑轨和外支撑滑轨之间,避免传动带4沿第一传动轮2和第二传动轮3的轴向发生偏移,从而避免传动带4脱离接触第一传动轮2和第二传动轮3。

[0047]

如图2所示,在具体实施方式中,供袋机构包括第一供袋机构和第二供袋机构,第一供袋机构的固定轴5和第二供袋机构的固定轴5等分传动带4。

[0048]

在本实施方式中,具体的,当第一供袋机构的供袋平台7位于传动带4的向上传动段所在位置,为取袋部提供包装袋;同时,第二供袋机构的供袋平台7 位于传动带4的向下传动段所在位置,准备接收新的包装袋。如此交替往复,进一步提高本装置的供袋效率。

[0049]

如图1、图2或图3所示,在具体实施方式中,还包括壳体14,用于放置机架1、第一传动轮2和第二传动轮3,壳体14设有环形轨道15,环形轨道15 对应于传动带4,固定轴5的一端穿过环形轨道15。

[0050]

在本实施方式中,具体的,机架1、第一传动轮2和第二传动轮3均位于壳体14内,避

免现场操作人员受到传动机构的意外伤害;同时,固定轴5的一端穿过环形轨道15,并转动连接于摆动杆6的一端,以使摆动杆6和供袋平台7 均位于壳体14的外侧,从而使摆动杆6不受壳体14的干扰,从而使摆动杆6 始终处于竖直下垂的状态,从而保证供袋平台7的稳定性。

[0051]

如图1和图3所示,在具体实施方式中,还包括第一框架16和第二框架17,第一框架16对应于传动带4的向上传动段,第二框架17对应于传动带4的向下传动段,用于规整供袋平台7上的包装袋。

[0052]

在本实施方式中,具体的,供袋平台7上表面叠放了大量包装袋后,为了避免供袋平台7在上升或者下降的过程中,供袋平台7的重心偏移,特在壳体 14外侧固定安装第一框架16和第二框架17,以避免大量叠放的包装袋随供袋平台7偏转,便于现场操作人员及时规整供袋平台7上包装袋的位置。

[0053]

具体的,第一框架16的高度和第二框架17的高度相同,第一框架16的下端和第二框架17的下端分别位于环形轨道15的中间高度位置,为叠放一定数量包装袋的供袋平台7自第二框架17转移至第一框架16提供一定的高度空间。

[0054]

具体的,每次多个包装袋在供袋平台7上的叠放高度和第二框架17的高度相同,以便于供袋工序的标准化操作。

[0055]

如图3所示,在具体实施方式中,还包括第一控制器、第一驱动电机、第一磁铁18和第二磁铁19,第一驱动电机的输出轴连接于第一传动轮2或第二传动轮3,第一磁铁18安装于第一框架16的下端,第二磁铁19安装于第一框架 16的上端,第一供袋机构的供袋平台7和第二供袋机构的供袋平台7分别设有霍尔元件20,用于对应第一磁铁18或第二磁铁19,霍尔元件20电连接于第一控制器的输入端,第一控制器的输出端电连接于第一驱动电机。

[0056]

在本实施方式中,具体的,第一驱动电机设有第一变频器,第一控制器电连接于第一变频器。每当第一供袋机构的供袋平台7移动至第一框架16的下端时,第二供袋机构的供袋平台7移动至第二框架17的下端。当上述情况发生时,霍尔元件20对应于第一磁铁18,第一控制器向第一变频器发出减速指令,第一驱动电机减速,传动带4的传动速度降低,供袋平台7的上升速度降低,供袋平台7上的包装袋的上升速度降低,以匹配取袋部依次拾取包装袋的动作;当第一供袋机构的供袋平台7上升至第一框架16的上端,供袋平台7上的包装袋被拾取完毕,霍尔元件20对应于第二磁铁19,第一控制器向第一变频器发出增速指令,第一驱动电机增速,传动带4的传动速度提高,第二供袋机构的供袋平台7(载满包装袋)加速移动至第一框架16的下端,再次减速;同时,第一供袋机构的供袋平台7(没有放置包装袋)加速移动至第二框架17的下端,准备接收新的包装袋。

[0057]

具体的,当霍尔元件20对应于第一磁铁18时,第一控制器默认供袋平台7 处于起始位置。当人为关停本连续供袋装置时,供袋平台7回到该起始位置,以备下一次供袋作业。

[0058]

如图1所示,在具体实施方式中,还包括第二控制器、第二驱动电机、红外线发射器21和红外线接收器22,红外线发射器21和红外线接收器22分别设置于第一框架16的上端相对侧,红外线接收器22电连接于第二控制器的输入端,第二控制器的输出端电连接于第二驱动电机,第二驱动电机的输出轴连接于第一传动轮2或第二传动轮3。

[0059]

在本实施方式中,具体的,第二驱动电机设有第二变频器,第二控制器电连接于第二变频器。为了匹配本装置的运行,事先准备多组包装袋,每组包装袋包括多个叠放的包装

袋,每组包装袋组的高度等于第一框架16的高度或者第二框架17的高度。以第一供袋机构的供袋平台7移动至第一框架16的下端为起始位置,这时,第一供袋机构的供袋平台7装载一组包装袋,红外线发射器 21和红外线接收器22被包装袋隔开,红外线接收器22接收不到红外线发射器 21发射的红外线信号,而产生第一电信号,并将第一电信号传递至第二控制器,第二控制器向第二变频器发出减速指令,第二驱动电机减速,第一供袋机构的供袋平台7上升的速度减慢,以匹配取袋部依次拾取包装袋的动作;当第一供袋机构的供袋平台7上升至第一框架16的上方,红外线接收器22再次接收到红外线发射器21发出的红外线,产生第二电信号,并将第二电信号传递至第二控制器,第二控制器向第二变频器发出增速指令,第二驱动电机的转速提高,传动带4加速传动,带动第二供袋机构的供袋平台7(装载一组包装袋)移动至第一框架16的下端(同时,第一供袋机构的供袋平台7移动至第二框架17的下端,准备接收下一组包装袋),红外线发射器21和红外线接收器22再次被隔开,红外线接收器22再次产生第一电信号,第二驱动电机再次减速,供袋平台7的上升速度再次匹配取袋部依次拾取包装袋的动作。

[0060]

如图1所示,另一方面,本实用新型的另一个实施例提供了一种供袋系统,该系统包括:取袋部和前述任一项连续供袋装置,取袋部位于传动带4的侧上方,用于依次取走供袋平台7上的包装袋。

[0061]

具体的,取袋部位于传动带4的向上传动段的侧上方,用于对应沿传动带4 的向上传动段移动的供袋平台7。供袋机构的供袋平台7在竖直方向上往复移动,以匹配取袋部拾取包装袋的动作。相对于水平输送供袋设备,本系统占用的空间面积较小,供袋效率更高。

[0062]

如图1所示,在具体实施方式中,取袋部包括水平往复机构和气缸25,水平往复机构包括固定架23和丝杆24,固定架23设置于传动带4的侧上方,丝杆24的两端分别转动连接于固定架23,丝杆24螺纹连接于气缸25,气缸25 的导杆连接于真空吸盘26,用于吸附包装袋。

[0063]

在本实施方式中,具体的,还包括第三控制器和步进电机,第三控制器电连接于步进电机和气缸25。固定架23和机架1一体固定连接,固定架23安装有步进电机,步进电机的输出轴同轴连接于丝杆24,通过第三控制器控制步进电机,从而带动丝杆24正向转动或者反向转动确定的步进角度,从而带动气缸 25水平往复移动确定的距离。当气缸25移动至供袋平台7的正上方时,通过第三控制器控制气缸25,使气缸25的导杆下移确定的距离,以使真空吸盘26和供袋平台7相向运动,以使真空吸盘26抵紧上层包装袋,真空吸盘26和包装袋之间形成负压,然后,气缸25的导杆反向带动包装袋上升,然后丝杆24反向带动气缸25移动至需要包装袋的工位。

[0064]

具体的,真空吸盘26采用橡胶材质,真空吸盘26和包装袋相抵时,真空吸盘26变形,以在真空吸盘26和包装袋之间产生负压,吸附包装袋。

[0065]

具体的,气缸25采用三轴导杆气缸25。

[0066]

具体的,固定架23固定连接于限位杆27,限位杆27和丝杠平行设置,气缸25滑动连接于限位杆27,提高气缸25水平往复移动的稳定性。

[0067]

以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权

利要求的保护范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让