应用于砂石料场的环保型智能卸料系统的制作方法

2021-02-18 17:02:30|

2021-02-18 17:02:30| 271|

271| 起点商标网

起点商标网

[0001]

本实用新型涉及混凝土生产领域领域,特别涉及一种应用于砂石料场的环保型智能卸料系统。

背景技术:

[0002]

现有技术中的砂石料场存在诸多问题,例如扬尘点多,虽然有通过将堆料区域封装起来,或者是用网布将堆料区域覆盖起来等手段,但是没有尘土收集装置,还是难以根治扬尘问题根治。同时,目前大多数料场还是采用装载机装卸物料的形式,其存在一定的安全隐患,如粉尘病、碎石掉落等。而且使用装载机来装卸物料,生产效率较低,物料的运转时间都是通过人为控制,时间间隙难以定量即会有运送物料的车辆拥挤或断档的现象发生,导致排产难以增效。料场占地面积大,普通的码料形式物料堆不高,需要储量时只能向水平方向拓展,导致土地利用成本较高。于此同时料场的耗能也很高,而且需要配备多人对其进行定期清理维护。

[0003]

总而言之,现有设备不利于节能减排、降低企业能耗以及提高生产效率。同时还在生产时还有一定的隐患。

技术实现要素:

[0004]

有鉴于此,本实用新型提供了一种解决上述问题的应用于砂石料场的环保型智能卸料系统,以解决上述问题。

[0005]

一种应用于砂石料场的环保型智能卸料系统,其包括一个设置在地面下的接料装置,至少一个设置在地面上的储料仓,一个设置在所述接料装置与所述储料仓之间的物料输送装置,一个设置在所述接料装置上方的雾化装置,一个设置在所述接料装置上的声音感应装置,一个设置在所述接料装置的下方的吸尘装置,一个设置在所述物料输送装置上的皮带清洗装置,以及一个用于控制各个模块有序工作的控制模块。所述接料装置包括一个接料斗。所述接料斗设置在地面下以利于物料倾到入其中。所述储料仓用于收纳所述物料。所述物料输送装置包括一个输送皮带。所述雾化装置在所述控制模块的控制下根据空气内单位体积的悬浮颗粒含量而自动开启或关闭。所述声音感应装置用于当不同物料通过接料斗时记录其所产生的音频并由所述控制模块对该音频进行分析比对以判断物料的种类。所述控制模块根据判定的物料的种类以控制所述物料输送装置将不同的物料输送到不同的储料仓中。所述吸尘装置安装于所述接料装置的正下方及所述输送皮带的抛料处的侧方以收集空气中的悬浮颗粒。所述皮带清洗装置安装于所述输送皮带的正下方并用于清除输送皮带运输过程中所产生的无用杂质。

[0006]

进一步地,所述环保型智能卸料系统还包括一个自卸车,以及一个设置在所述自卸车的行进路径上的图像识别装置,所述图像识别装置与所述控制模块相连并由所述控制模块根据所述图像识别装置所获取的图像数据来识别自卸车中装载的物料。

[0007]

进一步地,所述自卸车通过人工驾驶或自动驾驶使其停靠在指定区域内,根据所

述控制模块的控制信号打开该自卸车的料斗仓门,并将车内的物料有序地倾泻于接料斗内。

[0008]

进一步地,当自卸车装载着整车物料到砂石料场进行卸料时,途经所述图像辨识装置,图像辨识装置将图像输送至控制模块,所述控制模块通过系统自动比对或人为的识别判定在物料倾泻时提前确定其属性,当自卸车停放至待卸区域时雾化装置自动开启,使卸料环境达到设计卸料要求,自卸车收到来自所述控制模块的卸料指令后,仓门对准接料斗,打开仓门进行卸料。

[0009]

进一步地,所述雾化装置包括一个设置在所述接料斗的正上方的喷淋系统,所述喷淋系统用于喷出小水滴以粘附悬浮颗粒达到净化空气的目的。

[0010]

进一步地,所述吸尘装置包括有上、下限位监控单元,所述上、下限位监控单元用于设定上、下限位,当杂质达到所设定下限位时所所述吸尘装置自动开启排杂系统以将装置内的杂质排放到统一的垃圾处理处,而当杂质的含量达到上限位时,该吸尘装置报警。

[0011]

进一步地,所述环保型智能卸料系统还包括一个安装在所述接料斗的正下方的称量装置,所述称量装置用于测量单位时间内物料的流量值,所述控制模块根据该流量值来分析比对以辅助判断物料的种类。

[0012]

进一步地,所述环保型智能卸料系统还包括一个设置在所述输送皮带的端部的下料装置,所述下料装置用于改变所述物料输送装置的下料的方向以使得物料能被精准地按照所述控制模块的指令要求投放至对应的储料仓中。

[0013]

进一步地,所述环保型智能卸料系统具有多个储料仓,多个该储料仓分别用于存储不同的物料。

[0014]

进一步地,所述接料斗的形状为锥形,底部为通孔,该形状结构有利于物料的自由下落。料斗的内壁为耐磨材料,外壁为刚性材料,内外壁通过榫连接的形式连接,以便于后期料斗因长期使用磨损所造成的维修更换工作。

[0015]

与现有技术相比,本实用新型提供的应用于砂石料砀的环保型智能卸料系统由于具有所述位于地面下的接料装置,至少一个设置在地面上的储料仓,以及物料输送装置,雾化装置,声音感应装置,吸尘装置,皮带清洗装置,以及一个用于控制各个模块有序工作的控制模块,从而可以通过所述声音感应装置得知物料的种类,以让所述控制模块控制所述物料输送装置将卸载的物料输送到相应的储料仓中从而可以避免装载机的介入,减少噪音并提高安全。在卸料的同时,由于有雾化装置与吸尘装置,且雾化装置设置在接料装置的上方,而吸尘装置安装于所述接料装置的正下方及所述输送皮带的抛料处的侧方,从而使上扬的尘土被所述雾化装置所喷出的水雾压了下来,而在压下的同时使用吸尘装置去吸附,这样不仅可以吸附使用雾化装置压下来的灰尘也可以吸附自由掉落的灰尘,同时该吸尘装置还设置在所述输送皮带抛料处,从而可以吸附抛料处的灰尘,以尽可能地将灰尘吸附下来。另外在所述输送皮带的下方设置有皮带清洗装置,所述输送皮带的正下方并用于清除输送皮带运输过程中所产生的无用杂质,从而不仅可以避免这些杂质产生灰尘,而且有利于减少这些无用的杂质进入储料仓。综上所述,本实用新型提供的环保型智能卸料系统使用了智能化的控制系统来辨别物料种类,同时在物料卸载,输送的过程中尽可能地避免或减少灰尘的产生,使得整个系统安全,有序,且可以提高生产效率。

附图说明

[0016]

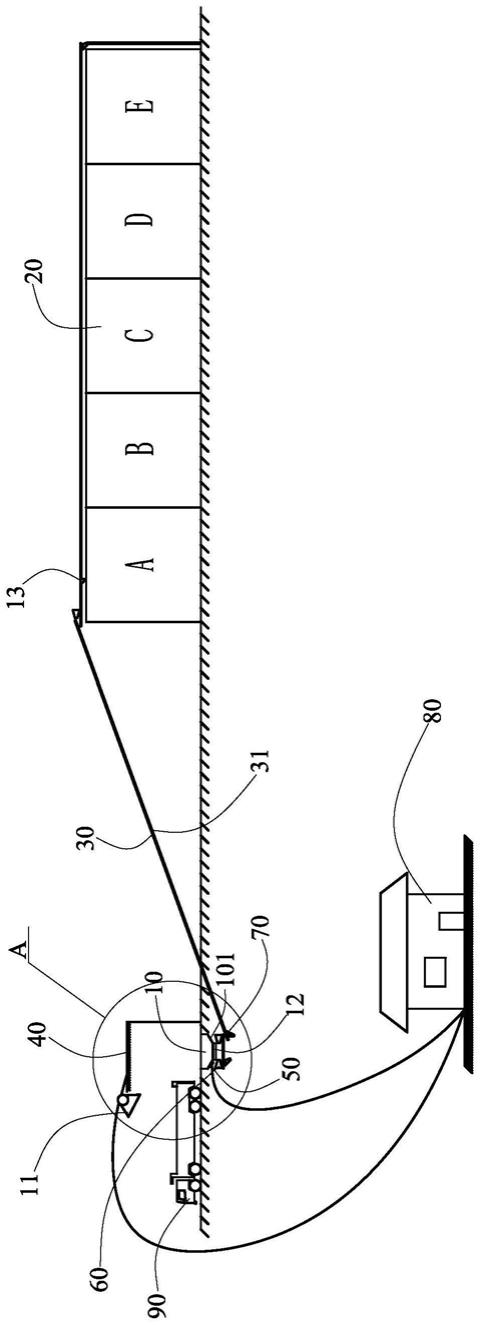

图1为本实用新型提供的应用于砂石料场的环保型智能卸料系统的结构示意图。

[0017]

图2为图1的应用于砂石料场的环保型智能卸料系统在a处的局部放大图。

具体实施方式

[0018]

以下对本实用新型的具体实施例进行进一步详细说明。应当理解的是,此处对本实用新型实施例的说明并不用于限定本实用新型的保护范围。

[0019]

如图1和图2所示,其为本实用新型提供的应用于砂石料场的环保型智能卸料系统的结构示意图。所述应用于砂石料场的环保型智能卸料系统包括一个设置在地面下的接料装置10,至少一个设置在地面上的储料仓20,一个设置在所述接料装置10与所述储料仓20之间的物料输送装置30,一个设置在所述接料装置10上方的雾化装置40,一个设置在所述接料装置10上的声音感应装置 50,一个设置在所述接料装置10的下方的吸尘装置60,一个设置在所述物料输送装置30上的皮带清洗装置70,一个用于控制各个模块有序工作的控制模块 80,至少一个自卸车90,一个设置在所述自卸车90的行进路径上的图像识别装置11,一个安装在所述接料装置10的正下方的称量装置12,以及一个设置在所述物料输送装置30的端部的下料装置13。可以想到的是,所述应用于砂石料场的环保型智能卸料系统还可以包括其他的一些功能模块,如电气连接组件,安装组件等等,其为本领域技术人员所习知的技术,在此不再赘述。

[0020]

所述自卸车90本身为一种现有技术,其具有一个由液压机构控制的门板,而该液压机构由自卸车90本身自带的电瓶来提供电力。当该液压机构接收到控制信号时便可以打开门板进行卸料。在本实施例中,所述控制信号由所述控制模块80发出,因此可以达到自卸的目的。所述自卸车90可以通过人工驾驶或自动驾驶使其停靠在指定区域内,并根据所述控制模块80的控制信号打开该自卸车的料斗仓门,并将车内的物料有序地倾泻于接料装置10内。

[0021]

所述图像识别装置11包括一个摄像机,其设置在所述自卸车90的行进路径上,当所述自卸车90经过时便可以拍照,然后进行图像识别,便可以识别出所述自卸车90上所载的料的种类。具体的图像识别程序可以设置在所述控制模块80中,由所述控制模块80来进行分析比对以识别物料的种类。在实际操作过程中,当自卸车90装载着整车物料到砂石料场进行卸料时,途经所述图像辨识装置11,图像辨识装置11将图像输送至控制模块80,所述控制模块80通过系统自动比对或人为的识别判定在物料倾泻时提前确定其属性。

[0022]

所述接料装置10包括一个接料斗101,以及用于支撑该接料斗101的支撑机构。所述接料斗101的形状可以为锥形,底部为通孔,该形状结构有利于物料的自由下落。料斗的内壁为耐磨材料,外壁为刚性材料,内外壁通过榫连接的形式连接,以便于后期料斗因长期使用磨损所造成的维修更换工作。所述支撑机构设置在所述接料斗的下方,其可以为液压机构以根据实际需要调节其高度。

[0023]

所述储料仓20可以包括多个,从而用于存储不同种类的物料。所述储料仓 20的结构为现有技术,在此不再赘述。

[0024]

所述物料输送装置30包括一个输送皮带31,以及用于驱动所述输送皮带 31运动的驱动机构。所述输送皮带31可以使用帆布、金属材料等制成,其一端伸入所述接料斗101

的出料口处,从而可以接收来自所述接料斗101所出来的物料,并将其运送到相应的储料仓20中去。所述驱动机构可以包括支架,驱动电机,带轮等等,其应当为现有技术,在此不再赘述。

[0025]

所述雾化装置40设置在所述接料装置10的正上方,并包括一个设置在所述接料斗的正上方的喷淋系统,其可以将水转化成水雾即小水滴,如专利号 cn201210373520.8所公开的一种雾化装置,其应当为现有技术,在此不再赘述。所述雾化装置30所产生的水雾可以粘附在悬浮在空气中的灰尘上,从而增加了该灰尘的重量,使其向下跌落,达到除尘的目的。在实际操作过程中,所述雾化装置40在所述控制模块80的控制下根据空气内单位体积的悬浮颗粒含量而自动开启或关闭。具体地,当自卸车90停放至待卸区域时雾化装置40自动开启,使卸料环境达到设计卸料要求,自卸车90收到来自所述控制模块80的卸料指令后,仓门对准接料斗101,打开仓门进行卸料。

[0026]

所述声音感应装置50可以设置在所述接料斗101的外侧壁上,其用于感应声音,并记录成音频曲线。可以理解的是,不同的物料通过接料斗101时的声音是不同的,因此通过该声音可以进一步来识别物料的种类。因为仅使用图像识别装置11来识别并不能保证能识别出,如相同颜色大小的物料。因此可以通过物料落在接料斗101上的声音来辨别,因为不同材质的物料落在所述接料斗 101上的声音是不同的。具体地,所述音频曲线被传输给所述控制模块80来进行分析比对从而得出物料的种类。

[0027]

所述吸尘装置60设置在所述安装于所述接料装置10的正下方及所述输送皮带31的抛料处的侧方以收集空气中的悬浮颗粒。在实际使用中,所述吸尘装置60可以包括有上、下限位监控单元,所述上、下限位监控单元用于设定上、下限位,当杂质达到所设定下限位时所所述吸尘装置自动开启排杂系统以将装置内的杂质排放到统一的垃圾处理处,而当杂质的含量达到上限位时,该吸尘装置报警。所述吸尘装置60为一种现有技术,如专利号cn201620514680.3所公开的一种具有吸尘装置的皮带输送机,其公开一种吸尘装置,因此其工作原理及结构在此不再赘述。

[0028]

所述皮带清洗装置70安装设置在所述输送皮带31的下方以收集清洗运输过程中所产生的无用杂质。通过所述皮带清洗装置70不仅可以减少杂质,还可以除尘,即除去物料输送装置30在运行过程中产生的灰尘。所述皮带清洗装置 70本身应当为现有技术,如专利号为cn201620653275.x,专利名称为一种粉煤输送皮带清洗装置所公开的技术。

[0029]

所述控制模块80将整个料场的信号控制单元集成在一起,并按照人为的需求对各单元进行有序操控的终端,其内可以包括各种控制程序与控制指令,并可以通过芯片,存储器,plc等硬件来实施,在此不再赘述。所述控制模块80 可以与各个功能模块通过无线连接或通过有线连接以传输数据。

[0030]

所述称量装置12安装在所述接料斗101的正下方的,用于测量单位时间内物料的流量值。所述称量装置12本身应当为一种现有技术,如专利号为 cn201721190224.9,专利名称为一种精确的混凝土搅拌站称量装置所公开的技术方案。所述控制模块80可以根据该流量值来分析比对以辅助判断物料的种类,从而可以确保可以判别出所述物料的种类,以利于后面的程序。

[0031]

所述下料装置13设置在所述输送皮带31的端部。所述下料装置13用于改变所述物料输送装置30的下料的方向以使得物料能被精准地按照所述控制模块的指令要求投放至

对应的储料仓20中。所述下料装置13本身为一种现有技术,其可以在所述控制模块80的控制下旋转或伸缩,从而完成物料的输送,即将物料输送到指定的储料仓20中。

[0032]

在实际工作过程中,当自卸车90装载着整车物料到砂石料场进行卸料时,途经图像辨识装置11,图像辨识装置11将图像输送至控制模块80,控制模块 80通过系统自动比对和人为的识别判定在物料倾泻时提前确定其属性。当自卸车90停放至待卸区域时雾化装置40自动开启,使卸料环境达到设计卸料要求。自卸车90收到卸料指令后,仓门对准接料斗101,打开仓门进行卸料。在卸料时,物料与接料斗101之间产生碰撞、摩擦声,声音感应装置50收集音频,并将声音传送至控制模块80进行音频拟合,分析物料属性。同时,称量装置12 测取了单位时间内物料的流量,发送至控制模块80,分析物料属性。当物料通过接料斗101下落至运输皮带31前吸尘装置60自动工作,将物料中的杂质、尘埃吸收到统一垃圾处理处。当物料落到运输皮带31上时,皮带清洗装置70 同步自动开启,将皮带上可能遗留的杂质清理并统一收集到垃圾处理处。当物料通过运输皮带31转送至下料装置13时,吸尘装置60将物料中的杂质、尘埃吸收到统一垃圾处理处。下料装置13接收到物料后,控制模块80通过先前图像辨识装置11、声音感应装置50、称量装置12得出的物料属性结论,知道了是何种物料后对下料装置13发送下料指令,有意图的使下料装置13将物料准确的投入到相对应的储料仓20中。当首辆自卸车90卸完货开走后,第二辆自卸车90随即到达卸料区域进行卸料。整个智能料场的自动化系统如第一次卸料一样的进行工作,不用等第一次料在运输皮带31上完全卸干净料后再接着第二辆自卸车卸料,极大的提高了连续装卸不同种物料的效率。

[0033]

与现有技术相比,本实用新型提供的应用于砂石料砀的环保型智能卸料系统由于具有所述位于地面下的接料装置10,至少一个设置在地面上的储料仓20,以及物料输送装置30,雾化装置40,声音感应装置50,吸尘装置60,皮带清洗装置70,以及一个用于控制各个模块有序工作的控制模块80,从而可以通过所述声音感应装置50得知物料的种类,以让所述控制模块80控制所述物料输送装置30将卸载的物料输送到相应的储料仓20中从而可以避免装载机的介入,减少噪音并提高安全。在卸料的同时,由于有雾化装置40与吸尘装置60,且雾化装置40设置在接料装置10的上方,而吸尘装置60安装于所述接料装置10 的正下方及所述输送皮带31的抛料处的侧方,从而使上扬的尘土被所述雾化装置40所喷出的水雾压了下来,而在压下的同时使用吸尘装置60去吸附,这样不仅可以吸附使用雾化装置40压下来的灰尘也可以吸附自由掉落的灰尘,同时该吸尘装置60还设置在所述输送皮带31的抛料处,从而可以吸附抛料处的灰尘,以尽可能地将灰尘吸附下来。另外在所述输送皮带31的下方设置有皮带清洗装置70,所述输送皮带31的正下方并用于清除输送皮带31运输过程中所产生的无用杂质,从而不仅可以避免这些杂质产生灰尘,而且有利于减少这些无用的杂质进入储料仓。综上所述,本实用新型提供的环保型智能卸料系统使用了智能化的控制系统来辨别物料种类,同时在物料卸载,输送的过程中尽可能地避免或减少灰尘的产生,使得整个系统安全,有序,且可以提高生产效率。

[0034]

以上仅为本实用新型的较佳实施例,并不用于局限本实用新型的保护范围,任何在本实用新型精神内的修改、等同替换或改进等,都涵盖在本实用新型的权利要求范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 环保

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让