一种MIM金属件锁芯包装装置载体的制作方法

2021-02-18 14:02:39|

2021-02-18 14:02:39| 305|

305| 起点商标网

起点商标网

一种mim金属件锁芯包装装置载体

技术领域

[0001]

本实用新型涉及金属粉末注射成型技术领域,具体为一种mim金属件锁芯包装装置载体。

背景技术:

[0002]

金属粉末注射成型技术(metalpowderinjectionmolding,简称mim)是将现代塑料注射成形技术引入粉末冶金领域而形成的一门新型粉末冶金近净形成形技术。其基本工艺过程是:首先将固体粉末与有机粘结剂均匀混炼,经制粒后在加热塑化状态下(~150℃)用注射成形机注入模腔内固化成形,然后用化学或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。与传统工艺相比,具有精度高、组织均匀、性能优异,生产成本低等特点,其产品广泛应用于电子信息工程、生物医疗器械、办公设备、汽车、机械、五金、体育器械、钟表业、兵器及航空航天等工业领域。因此,国际上普遍认为该技术的发展将会导致零部件成形与加工技术的一场革命,被誉为“当今最热门的零部件成形技术”和“21世纪的成形技术”;后续对产品包装及数量提出了严格要求。

[0003]

通过金属粉末注射成型技术生产锁芯零件,在生产后需要进行零件的打包处理,而现有的零件打包一致性差,导致返工,效率低下,增加了打包成本。因此,我们需要提供一种mim金属件锁芯包装装置载体。

技术实现要素:

[0004]

本实用新型的目的在于提供一种mim金属件锁芯包装装置载体,可实现程度高,适合批量化生产,一致性的载体主板尤其适应产品包装数量一致性和现场管理,以解决上述背景技术中提出的问题。

[0005]

为实现上述目的,本实用新型提供如下技术方案:一种mim金属件锁芯包装装置载体,包括载体主板,所述载体主板中部开设有物料通道,所述载体主板表面装配有第一装配板和第二装配板,所述第一装配板与载体主板滑动卡接,所述第二装配板与载体主板滑动卡接,所述载体主板表面连接有第一紧固螺钉,所述载体主板表面连接有第二紧固螺钉。

[0006]

优选的,所述载体主板形为长方体,所述物料通道的内表面为经过流体力学计算的曲面。

[0007]

优选的,所述载体主板为合金结构,且载体主板为铝合金板体。

[0008]

优选的,所述载体主板的上表面开设有条形通槽,且条形通槽的上端面固定嵌装有透明钢化玻璃板。

[0009]

优选的,所述第一装配板上焊接有第一装配滑块,所述载体主板上开设有与第一装配滑块配合滑动卡接的第一装配槽,所述第二装配板上焊接有第二装配滑块,所述载体主板上开设有与第二装配滑块配合滑动卡接的第二装配槽。

[0010]

优选的,所述载体主板上开设有第一紧固螺纹孔,所述第一紧固螺纹孔的一端与第一装配槽连通,所述第一紧固螺钉与第一紧固螺纹孔螺纹连接,所述载体主板上开设有

第二紧固螺纹孔,所述第二紧固螺纹孔的一端与第二装配槽连通,所述第二紧固螺钉与第二紧固螺纹孔螺纹连接。

[0011]

优选的,所述第一紧固螺纹孔和第二紧固螺纹孔的上端均开设有沉孔,所述第一紧固螺钉和第二紧固螺钉的上端设置在沉孔内。

[0012]

优选的,所述第一装配槽和第二装配槽均设置有两组,且第一装配槽与第二装配槽的装配位置在载体主板上的排列方式为错位排列。

[0013]

与现有技术相比,本实用新型的有益效果是:

[0014]

将载体主板固定在加工装置上,零件在驱动机构推动下通过物料通道,由于载体主板长度固定,使得物料通道内每次通过的零件数量相同,物料通道内聚满零件后,将载体主板抓取包装,使得零件在包装袋中的数量是固定的,减轻包装工作量,提高工作效率,降低人力的消耗,能够有效的保证零件的量产打包一致性和改善降低打包成本。

附图说明

[0015]

图1为本实用新型的俯视结构示意图;

[0016]

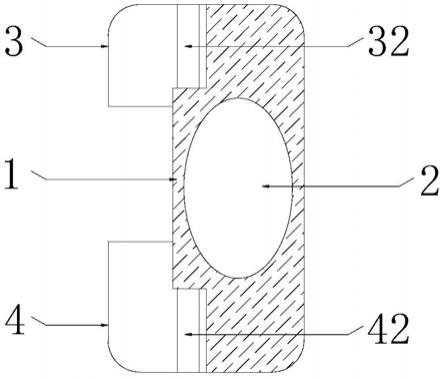

图2为本实用新型中载体主板侧视剖开的结构示意图;

[0017]

图3为本实用新型仰视的结构示意图;

[0018]

图4为本实用新型中第二装配槽的剖面结构示意图。

[0019]

图中:1、载体主板;2、物料通道;3、第一装配板;31、第一装配槽; 32、第一装配滑块;33、第一紧固螺纹孔第一紧固螺纹孔;34、第一紧固螺钉;4、第二装配板;41、第二装配槽;42、第二装配滑块;43、第二紧固螺纹孔;44、第二紧固螺钉;5、透明钢化玻璃板。

具体实施方式

[0020]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0021]

请参阅图1-4,本实用新型提供一种技术方案:一种mim金属件锁芯包装装置载体,包括载体主板1,所述载体主板1的上表面开设有条形通槽,且条形通槽的上端面固定嵌装有透明钢化玻璃板5,所述载体主板1中部开设有物料通道2,所述载体主板1表面装配有第一装配板3和第二装配板4,所述第一装配板3与载体主板1滑动卡接,所述第二装配板4与载体主板1滑动卡接,所述第一装配板3上焊接有第一装配滑块32,所述载体主板1上开设有与第一装配滑块32配合滑动卡接的第一装配槽31,所述第二装配板4上焊接有第二装配滑块42,所述载体主板1上开设有与第二装配滑块42配合滑动卡接的第二装配槽41,所述载体主板1形为长方体,所述物料通道2的内表面为经过流体力学计算的曲面,所述载体主板1为合金结构,且载体主板1为铝合金板体,所述第一装配槽31和第二装配槽41均设置有两组,且第一装配槽31与第二装配槽41的装配位置在载体主板1上的排列方式为错位排列。

[0022]

其中,所述载体主板1表面连接有第一紧固螺钉34,所述载体主板1表面连接有第二紧固螺钉44,所述载体主板1上开设有第一紧固螺纹孔33,所述第一紧固螺纹孔33的一端与第一装配槽31连通,所述第一紧固螺钉34与第一紧固螺纹孔33螺纹连接,所述载体主板1

上开设有第二紧固螺纹孔43,所述第二紧固螺纹孔43的一端与第二装配槽41连通,所述第二紧固螺钉44 与第二紧固螺纹孔43螺纹连接,所述第一紧固螺纹孔33和第二紧固螺纹孔 43的上端均开设有沉孔,所述第一紧固螺钉34和第二紧固螺钉44的上端设置在沉孔内。

[0023]

工作原理:在使用时,将载体主板1固定在加工装置上,零件在驱动机构推动下通过物料通道2,由于载体主板1长度固定,使得物料通道2内每次通过的零件数量相同,物料通道2内聚满零件后,将载体主板1抓取包装,使得零件在包装袋中的数量是固定的,减轻包装工作量,提高工作效率,降低人力的消耗,能够有效的保证零件的量产打包一致性和改善降低打包成本;载体主板1加工过程简单,可实现程度高,适合批量化生产,一致性的载体主板尤其适应产品包装数量一致性和现场管理,通过拧动第一紧固螺钉34和第二紧固螺钉44分别调节第一装配板3和第二装配板4滑动镶嵌安装在载体主板1上的位置,可移动调节,适合不同产品的包装要求。

[0024]

尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让