高稳定度测控温系统地面试验系统设计方法与流程

2021-02-13 02:02:47|

2021-02-13 02:02:47| 318|

318| 起点商标网

起点商标网

[0001]

本发明属于航天器热控制技术领域,涉及高稳定度测控温系统地面试验系统设计方法。

背景技术:

[0002]

高稳定性热控技术是基于引力波空间探测技术试验卫星的具体载荷需求和工程实际应用,针对现行的热控技术难以实现频率在0.1mhz至0.1hz之间,1mk/hz

1/2

以内的控温精度而提出的全新的热控技术。其功能是通过高精度测温技术、多级隔热被动热稳定技术以及pid的精细化控温算法,达到或超越控温目标的温度稳定性控制要求,以满足引力波空间探测技术试验卫星载荷的功能实现。

[0003]

卫星在轨过程中,卫星载荷探测性能受温度变化引起的热变形影响,为了保证载荷性能的稳定性,需要构建稳定的温度环境,这需要首先精确测量载荷设备的温度。

[0004]

测温组件、控温组件、被控对象(即载荷设备)构成了高稳定度测控温体系。其中测温组件用于测量温度,包括测温电路和测温元件,其中测温元件的噪声属于低量级;控温组件用于输出控温功率,控制被控对象达到稳定温度要求,包含控温电路、控温加热回路及控温算法;被控对象通常为激光干涉仪和加速度计,但不局限于此。

[0005]

考虑到整个测控温系统和热控设计的地面验证需求,需要建立高稳定度测控温系统地面试验系统进行验证。若地面测试系统无法实现高稳定性测量及标定,则无法判定测控温系统和热控系统设计的可行性。

技术实现要素:

[0006]

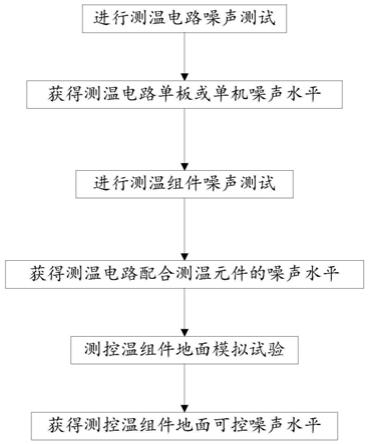

基于上述背景,为了在地检测高稳定度测控温系统的测温性能,本发明建立了一套高稳定度测控温系统地面试验系统设计方法,具体分为三个阶段,第一阶段,测温电路噪声测试:考虑到测温组件中测温元件的噪声属于低量级,故首先针对测温电路单板或单机情况下,配合标准电阻进行测温噪声测试,用于标定测温电路自身的噪声水平;第二阶段,测温组件噪声测试:在完成测温电路自身噪声水平测试后,进行测温组件噪声测试,用于标定整体测温系统的噪声水平,具体采用测温电路单板或单机配合四线制铂电阻或热敏电阻进行标定;第三阶段,测控温组件地面模拟试验:完成前两个阶段测试后,进行测控温组件地面模拟试验,在真实环境模拟下,进行高稳定度测控温体系的整体噪声测试。

[0007]

本发明先进行测温电路噪声测试,之后进行测温组件噪声测试,最后再完成测控温组件地面模拟试验,以得到整个测控温链条上的噪声链及测控温噪声关系。具体是通过下述技术方案实现的:

[0008]

第一步:将标准电阻作为替代测温元件,连接至测温电路单板或单机,将组合件放入稳定温度测试环境;

[0009]

第二步:在上述条件下运行测温组件足够长的时间,得到测温电路的噪声测试结果;

[0010]

第三步:将四线制铂电阻或其他星用测温元件作为测温元件,连接至测温电路单板或单机,将测温元件放入稳定温度测试环境,该稳定温度环境要求稳定度高于测温电路噪声至少一个数量级,一般将恒温水槽作为环境使用;

[0011]

第四步:在上述条件下运行测温组件足够长的时间,得到测温电路组件的噪声测试结果。

[0012]

第五步:在真空模拟室中使用红外笼、加热器及太阳灯阵等外热流模拟设备配合热电偶、热敏电阻及铂电阻等测温元件,构成外热流模拟环境;使用加热器配合热电偶、热敏电阻及铂电阻等测温元件,构成星内设备热耗模拟环境;真空试验室能够模拟冷空间的真空度及深冷背景,提供尽可能真实的空间辐射环境;在此步骤中,要求外热流和内热源的模拟都能够反映在轨的工作变化幅度;

[0013]

第六步:在真空试验室内或外使用测温组件和控温组件,对被控对象进行高稳定度温度控制,得到高稳定度测控温体系的噪声测试结果。

[0014]

有益效果

[0015]

确立了高稳定度测控温系统的地面试验及标定体系,明确了后续航天系统高稳定度测控温系统地面试验的内容、测试方法,实现了高稳定度测控温体系的地面试验。

附图说明

[0016]

图1为本发明的方法流程图。

[0017]

图2为某引力波探测卫星的结构示意图。

[0018]

图3为高稳定性测温电路板单板噪声试验时域曲线。

[0019]

图4为高稳定性测温电路组件噪声试验时域曲线。

[0020]

图5为真空模拟器及模拟小舱的状态示意图。

[0021]

图6为模拟小舱及内部载荷模型。

[0022]

图7为高稳定性测控温系统地面模拟试验时域曲线。

[0023]

图8为高稳定性测温电路板单板噪声试验psd曲线。

[0024]

图9为高稳定性测温电路组件噪声试验psd曲线。

[0025]

图10为高稳定性测控温系统地面模拟试验psd曲线。

具体实施方式

[0026]

下面结合附图并举实施例,对本发明和实施效果进行详细描述。

[0027]

本实施实例以引力波应用技术先导试验卫星为模拟研究对象,卫星轨道高度630km,降交点地方时为10:30,轨道为太阳同步轨道,如图2所示。该卫星的被控对象为激光干涉仪和加速度计,要求控温稳定度为优于

±

50mk。为实现高稳定度温度控制,测温元件选用四线制铂电阻,并采用了高稳定度测控温设备,具体包括由1块测温和2块控温pcb板,最终安装在星内的堆栈组合体中。

[0028]

为获得测温单板、测温组件以及高稳定度测控温体系的整体测控温噪声水平,分别进行了测温单板配合标准电阻、测温组件(测温器件为四线制铂电阻),以及整体高稳定度测控温体系的地面等效模拟试验。对上述结果的数据进行了时域及频域分析,获得各自等级下的测控温噪声。

[0029]

下面对本实施例分步说明:

[0030]

第一步:使用高稳定性测温电路板配合标准电阻作为测量元件进行试验。

[0031]

标准电阻阻值温度稳定度为

±

50

×

10-6

ω/k。试验选用设备在常压热循环试验中进行,常压热循环试验处于正常压力环境,但温度按进行高低温循环,共计12.5个循环,温度平衡段的温度波动幅值为

±

2k,对应标准电阻的阻值波动量为

±

0.1mω。

[0032]

测温电路的供电电流为0.1mv,

±

2k温度变化带来的测量电压波动为0.01μv,远小于其测量电路的最小分辨电压3.9μv(对应1mk),故标准电阻对测温电路的影响可以忽略。

[0033]

第二步:试验持续了3.5个小时,得到平衡时段温度典型曲线如图3所示。

[0034]

第三步:使用高稳定性测温电路板配合四线制铂电阻作为测量元件进行试验。

[0035]

试验过程中共选用4枚铂电阻组件,焊接在同一个插头上,在恒温水槽(控温精度

±

1mk)温度到达指定测试温度后,插接在高精度测温采集板上,对采集回路的数据进行记录。本次分析仅针对第一个铂电阻的数据进行分析。

[0036]

试验中试验环境为恒温水槽,试验过程中恒温水槽目标温度为20℃。

[0037]

高精度测控温系统的实测温度将与恒温水槽的实测温度进行比对,故静态偏差可根据实测值消除;水槽的动态偏差为

±

0.2mk,高于高稳定度测控温系统的测温精度1个量级,故动态偏差可以忽略不计。

[0038]

第四步:试验持续了1.5个小时,得到平衡时段典型温度曲线如图4所示。

[0039]

第五步:使用高稳定性测温电路板配合四线制铂电阻作为测量元件,使用高稳定性控温电路板配合加热器进行地面等效模拟试验。

[0040]

高精度测控温系统控温试验在真空模拟器中进行,小舱通过停放支架车垂直停放于真空模拟室中,支架固定在真空罐的底部。小舱呈+z轴指向真空罐顶部、+x轴指向真空罐侧面大门的姿态放置。小舱使用铝合金板搭建,安装完成后尺寸为0.76m

×

0.55m

×

0.3m。

[0041]

小舱底板内部与载荷设备安装板隔热安装;外部与试验工装支架隔热安装,要求在底板的四角与工装支架对接,尽量远离载荷设备安装板安装位置;同时要求使用不小于30mm的隔热垫(聚酰亚胺或玻璃钢)与工装支架隔热安装,紧固螺钉也要求使用隔热螺套,隔热垫柱面外表面要求包覆5单元多层隔热组件。此外工装支架安装位置使用加热器对小舱底板安装位置跟踪控温。

[0042]

所有小舱舱板外部均应使用加热器进行温度控制,用以模拟小舱温度边界;小舱内部舱板边界粘贴黑色渗碳聚酰亚胺膜;小舱舱板之间使用螺钉连接。

[0043]

载荷设备独立散热面安装于小舱之外,尺寸为0.5m

×

0.2m

×

0.003m,使用加热器进行温度控制,用于模拟在轨独立散热面的温度水平;散热面粘贴加热器一面需布置热管,热管另一端连接至载荷设备安装板,另一面粘贴黑色渗碳聚酰亚胺膜。如图5和图6所示

[0044]

边界条件外热流模拟的准确与否对试验至关重要,试验采用加热片模拟到达卫星表面的实时外热流,外热流按3min为控温时长以方波进行加载。

[0045]

第六步:试验持续了4天,得到平衡时段典型温度曲线如图7所示。

[0046]

第七步:对各阶段结果进行时域分析,获得高稳定性测温电路板、高稳定性测温组件以及高稳定性测控温系统在时域下的噪声水平,如表1所示。

[0047][0048][0049]

表1

[0050]

第八步:将各阶段结果进行傅里叶变换,按本发明功率谱密度定义获得高稳定性测温电路板、高稳定性测温组件以及高稳定性测控温系统在频域下的噪声水平,如图8~图10所示。

[0051]

上述的说明,仅为本发明的实施例而已,非为限定本发明的实施例;凡熟悉该项技艺的人士,其所依本发明的特征范畴,所作的其它等效变化或修饰,皆应涵盖在本发明所申请专利范围内。

[0052]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让