自卸车车架及自卸车的制作方法

2021-02-07 10:02:48|

2021-02-07 10:02:48| 346|

346| 起点商标网

起点商标网

[0001]

本发明涉及自卸车技术领域,尤其是涉及一种自卸车车架及具有该自卸车车架的自卸车。

背景技术:

[0002]

矿用自卸车是露天矿山开采和大规模土方建设中用于矿石或土方运输的专业车辆,具有载重大、工作效率高等特点。目前矿用自卸车朝着大型化、巨型化的方向发展。矿用自卸车车架属于超大型结构件,是整车承载、支撑和安装的基体,是矿用自卸车最重要的结构部件,将伴随自卸车的整个生命周期。

[0003]

矿用自卸车在使用过程中,车架同时承受重力、冲击载荷、扭转载荷、弯曲载荷和交变载荷的作用,因此要求车架具有很好的强度和可靠性。现有的矿用自卸车车架包括如下缺点:

[0004]

1、现有车架纵梁一般采用槽形截面,横梁与纵梁通过铆接或焊接的方式,车架整体的扭转刚度和强度低,使用寿命短。

[0005]

2、虽有采用整体式箱型截面焊接车架,但其前悬挂采用(麦克弗森式)独立悬架,独立悬架摆臂和拉杆受力工况恶劣,容易出现前悬挂结构件断裂等失效现象,不适于矿山复杂道路。且采用独立悬架,结构复杂,成本高,维修不便。

[0006]

3、为了布置麦克弗森式悬架下摆臂,其车架纵梁设计成前低后高形式,纵梁从前往后并不连贯,加工难度大,变形量大,车架的抗扭刚度不高。

技术实现要素:

[0007]

有鉴于此,本发明提供一种自卸车车架,极大地提升了扭转刚度和强度,能抵抗矿山复杂多变的恶劣工况,设计寿命长。

[0008]

本发明实施例提供的自卸车车架包括对称设置的右纵梁和左纵梁,从前到后依次连接在左纵梁和右纵梁之间的保险杠组件、前下龙门梁、第二横梁、第三横梁、中后横梁组件和尾横梁;左纵梁和右纵梁的箱型截面尺寸从前往后保持不变;第二横梁、第三横梁、中后横梁组件、尾横梁均至少一面与左纵梁和右纵梁搭接。

[0009]

进一步地,左纵梁包括相对设置的第一上盖板和第一下盖板、以及连接在第一上盖板与第一下盖板之间的第一侧板和第二侧板,右纵梁包括相对设置的第二上盖板和第二下盖板、以及连接在第二上盖板和第二下盖板之间的第三侧板和第四侧板,第二侧板与第三侧板面对面地相对设置;第一上盖板具有第一上表面,第一下盖板具有第一下表面,第一上表面与第一下表面平行;第二上盖板具有第二上表面,第二下盖板具有第二下表面,第二上表面与第二下表面平行;第一上表面与第二上表面位于同一平面,第一下表面与第二下表面位于同一平面。

[0010]

进一步地,保险杠组件焊接在左纵梁、右纵梁的前端,且所保险杠组件的上表面与第一上表面、第二上表面齐平,保险杠组件的下表面与第一下表面、第二下表面齐平。

[0011]

进一步地,保险杠组件开设有用作发动机散热器的进风道的孔;保险杆组件的上表面还设有左驾驶室翻转座和右驾驶室翻转座。

[0012]

进一步地,左纵梁上设有前桥左纵推杆支座,右纵梁上设有前桥右纵推杆支座;前桥左纵推杆支座和前桥右纵推杆支座位于保险杠组件与前下龙门梁之间,前桥左纵推杆支座和前桥右纵推杆支座对称设置;前桥左纵推杆支座焊接固定在左纵梁的第一侧板和第一下盖板,前桥右纵推杆支座焊接固定在右纵梁的第四侧板和第二下盖板。

[0013]

进一步地,前下龙门梁的一端焊接在左纵梁的第一下盖板、另一端焊接在右纵梁的第二下盖板;左纵梁的第一侧板上焊接有左前油气弹簧上支座,右纵梁的第四侧板焊接有右前油气弹簧上支座,左前油气弹簧上支座、右前油气弹簧上支座与前下龙门梁位于自卸车车架的同一纵向位置。

[0014]

进一步地,左纵梁和右纵梁上还各设有一个举升油缸下安装座,两个举升油缸下安装座位于前下龙门梁与第二横梁之间并靠近第二横梁,其中一个举升油缸下安装座焊接在左纵梁的第一上表面和第一侧面,另一个举升油缸下安装座焊接在右纵梁的第二上表面和第四侧面,两个举升油缸下安装座对称设置。

[0015]

进一步地,第二横梁具有第一上板、第一下板、第一前侧板和第一后侧板;第一上板的两端分别与左纵梁的第一上盖板、右纵梁的第二上盖板搭接,第一下板、第一前侧板和第一后侧板的两端分别与左纵梁的第二侧板和右纵梁的第三侧板焊接;第三横梁具有第二上板、第二下板、第二前侧板和第二后侧板,第二下板的两端分别与左纵梁的第一下盖板、右纵梁的第二下盖板搭接,第二上板、第二前侧板和第二后侧板的两端分别与左纵梁的第二侧板和右纵梁的第三侧板焊接。

[0016]

进一步地,中后横梁组件具有第三上板、第三下板、前封板和后封板,第三上板的两端分别与左纵梁的第一上盖板、右纵梁的第二上盖板搭接,第三下板的两端分别与左纵梁的第一下盖板、右纵梁的第二下盖板搭接,前封板、后封板的两端均分别与左纵梁的第二侧板、右纵梁的第三侧板搭接。

[0017]

进一步地,中后横梁组件的第三下板上焊接有中后桥纵推杆座。

[0018]

进一步地,右纵梁的第三侧板上还设有两个中后桥横推杆支座,其中一个中后桥横推杆支座位于第三横梁和中后横梁组件之间,另一个中后桥横推杆支座位于中后横梁组件与尾横梁之间。

[0019]

进一步地,左纵梁的第一侧板上还设有两个左后油气弹簧上支座,其中一个左后油气弹簧上支座位于第三横梁和中后横梁组件之间,另一个左后油气弹簧上支座位于中后横梁组件与尾横梁之间;右纵梁的第四侧板上还设有两个右后油气弹簧上支座,其中一个右后油气弹簧上支座位于第三横梁和中后横梁组件之间并,另一个右后油气弹簧上支座位于中后横梁组件与尾横梁之间。

[0020]

进一步地,尾横梁包括上封板、下封板和前侧封板;上封板和下封板远离中后横梁组件的侧部为圆弧过渡并连接在一起,上封板的两端分别与左纵梁的第一上盖板、右纵梁的第二上盖板搭接,下封板两端分别与左纵梁的第一下盖板、右纵梁的第二下盖板搭接;前侧封板的两端向前弯曲分别与左纵梁的第二侧板、右纵梁的第三侧板搭接。

[0021]

进一步地,尾横梁的上封板设有两个货箱后翻转座,货箱后翻转座焊接在上封板并部分向下封板方向延伸并与下封板焊接。

[0022]

本发明还提供一种自卸车,包括上述的自卸车车架,该自卸车为矿用自卸车。

[0023]

综上所述,本发明的自卸车车架包括对称设置的右纵梁和左纵梁,从前到后依次连接在左纵梁和右纵梁之间的保险杠组件、前下龙门梁、第二横梁、第三横梁、中后横梁组件和尾横梁;左纵梁和右纵梁的箱型截面尺寸从前往后保持不变;第二横梁、第三横梁、中后横梁组件、尾横梁均至少一面与左纵梁和右纵梁搭接。自卸车车架采用整体式箱型截面焊接车架,自卸车车架的主体由六根横梁和两根纵梁组成,六根横梁与车架纵梁相互交织搭接,形成一个整体框架结构,极大地提升了扭转刚度和强度,能抵抗矿山复杂多变的恶劣工况,设计寿命长。其次,左纵梁和右纵梁的箱型截面尺寸从前往后保持不变,保持连贯,左纵梁和右纵梁的上、下平面相互平行,且维持高度不变,易于加工成型。

[0024]

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

[0025]

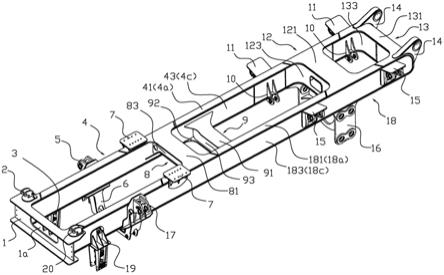

图1是本发明较佳实施例的自卸车车架在第一视角时的结构示意图。

[0026]

图2是本发明较佳实施例的自卸车车架在第二视角时的结构示意图。

[0027]

图3是本发明较佳实施例的自卸车车架在第三视角时的结构示意图。

[0028]

图4是本发明较佳实施例的自卸车车架在第四视角时的结构示意图。

具体实施方式

[0029]

为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本发明进行详细说明如下。

[0030]

请一并参阅图1至图4,本发明的自卸车车架可作为载重百吨级矿用自卸车的车架,但并不以此为限。自卸车车架为六横两纵的结构形式,具体包括对称设置的右纵梁18和左纵梁4,从前到后依次连接在左纵梁18和右纵梁4之间的保险杠组件1、前下龙门梁6、第二横梁8、第三横梁9、中后横梁组件12和尾横梁13。第二横梁8、第三横梁9、中后横梁组件12、尾横梁13均至少一面与左纵梁18和右纵梁4搭接。

[0031]

具体地,左纵梁18包括相对设置的第一上盖板181和第一下盖板182、以及连接在第一上盖板181与第一下盖板182之间的第一侧板183和第二侧板184;右纵梁4包括相对设置的第二上盖板41和第二下盖板42、以及连接在第二上盖板41与第二下盖板42之间的第三侧板43和第四侧板44;第二侧板184与第三侧板43面对面地相对设置。其中,左纵梁18具有第一上表面18a、第一下表面18b、第一外侧面18c和第一内侧面18d;第一上表面18a为第一上盖板181的表面,也是左纵梁18的上平面,第一下表面18b为第一下盖板182的表面,也是左纵梁18的下平面,第一外侧面18c为第一侧板183的表面,也是左纵梁18的外侧面,第一内侧面18d为第二侧板184的表面,也是左纵梁18的内侧面。右纵梁4具有第二上表面4a、第二下表面4b、第二内侧面4c和第二外侧面4d;第二上表面4a为第二上盖板41的表面,也是右纵梁4的上平面,第二下表面4b为第二下盖板42的表面,也是右纵梁4的下平面,第二内侧面4c为第三侧板43的表面,也是右纵梁4的内侧面,第二外侧面4d为第四侧板44的表面,也是右纵梁4的外侧面。

[0032]

本实施例中,左纵梁18和右纵梁4的箱型截面尺寸从前往后保持不变,保持连贯,即左纵梁18的第一上表面18a与第一下表面18b平行,右纵梁4的第二上表面4a与第二下表面4b平行,且第一上表面18a与第二上表面4a位于同一平面,第一下表面18b与第二下表面4b位于同一平面,左纵梁18和右纵梁4从前至后维持高度不变,易于加工成型。

[0033]

保险杠组件1焊接在左纵梁18、右纵梁4的前端,且保险杠组件1的上表面(图未标注)与第一上表面18a、第二上表面4a齐平,保险杠组件1的下表面(图未标注)与第一下表面18b、第二下表面4b齐平。保险杠组件1的中间开设有孔1a,孔1a用作发动机散热器的进风道,减少散热器的进风风阻。

[0034]

进一步地,保险杆组件1的上表面还设有左驾驶室翻转座20和右驾驶室翻转座2,左驾驶室翻转座20和右驾驶室翻转座2例如焊接在保险杆组件1的上表面,可为翻转驾驶室提供前翻转铰点,左驾驶室翻转座20对应在左纵梁18前侧,右驾驶室翻转座2对应在右纵梁4的前侧。

[0035]

进一步地,在左纵梁18上设有前桥左纵推杆支座19,右纵梁4上设有前桥右纵推杆支座3。前桥左纵推杆支座19和前桥右纵推杆支座3位于保险杠组件1与前下龙门梁6之间,前桥左纵推杆支座19和前桥右纵推杆支座3对称设置,前桥左纵推杆支座19焊接固定在左纵梁18的第一侧板183和第一下盖板182,前桥右纵推杆支座3焊接固定在右纵梁4的第四侧板44和第二下盖板42。前桥左纵推杆支座19和前桥右纵推杆支座3可作为前桥的4根纵推杆的安装座,控制前桥前后位移量。

[0036]

前下龙门梁6焊接在自卸车车架的前端下侧并位于左纵梁18和右纵梁4之间,即前下龙门梁6的一端焊接在左纵梁18的第一下盖板184、另一端焊接在右纵梁4的第二下盖板44,前下龙门梁6大致呈“u”字型。前下龙门梁6可以作为前桥的横推杆支座,限制前桥的左右位移,前下龙门梁6同时连接左纵梁18和右纵梁4,可增强自卸车车架的抗扭强度。

[0037]

左纵梁18的第一侧板181上焊接有左前油气弹簧上支座17,右纵梁4的第四侧板44焊接有右前油气弹簧上支座5,左前油气弹簧上支座17、右前油气弹簧上支座5与前下龙门梁6位于自卸车车架的同一纵向位置,本实施例中,左前油气弹簧上支座17、右前油气弹簧上支座5均与前下龙门梁6连接在一起。左前油气弹簧上支座17和右前油气弹簧上支座5作为前油气弹簧的上安装点。

[0038]

左纵梁18和右纵梁4上还各设有一个举升油缸下安装座7,两个举升油缸下安装座7位于前下龙门梁6与第二横梁8之间并靠近第二横梁8,其中一个举升油缸下安装座7焊接在左纵梁18的第一上表面181和第一侧面183,另一个举升油缸下安装座7焊接在右纵梁4的第二上表面41和第四侧面44,两个举升油缸下安装座7对称设置。将举升油缸下安装座7焊接在横梁的两个面可提高举升油缸下安装座7的强度。

[0039]

第二横梁8具有第一上板81、第一下板82、第一前侧板83和第一后侧板84。第二横梁8的第一上板81的两端分别与左纵梁18的第一上盖板181、右纵梁4的第二上盖板41搭接,即第二横梁8的第一上板81的两端分别与左纵梁18的第一上盖板181、右纵梁4的第二上盖板41互相叠合而形成连接;第二横梁8的第一下板82、第一前侧板83和第一后侧板84的两端分别与左纵梁18的第二侧板184和右纵梁4的第三侧板43直接焊接。

[0040]

第三横梁9具有第二上板91、第二下板92、第二前侧板93和第二后侧板94。第三横梁9的第二下板92的两端分别与左纵梁18的第一下盖板182、右纵梁4的第二下盖板42搭接,

即第三横梁9的第二下板92的两端分别与左纵梁18的第一下盖板182、右纵梁4的第二下盖板42互相叠合而形成连接;第三横梁9的第二上板91、第二前侧板93和第二后侧板94的两端分别与左纵梁18的第二侧板184和右纵梁4的第三侧板43直接焊接。

[0041]

中后横梁组件12具有第三上板121、第三下板122、前封板123和后封板124,其中第三上板12的两端分别与左纵梁18的第一上盖板181、右纵梁4的第二上盖板41搭接,第三下板122的两端分别与左纵梁18的第一下盖板182、右纵梁4的第二下盖板42搭接,前封板123、后封板124的两端均分别与左纵梁18的第二侧板184、右纵梁4的第三侧板43搭接,前封板123的两端向前弯曲与第二侧板184、第三侧板43搭接,后封板124的两端向后弯曲与第二侧板184、第三侧板43搭接。

[0042]

进一步地,中后横梁组件12的下方(即第三下板122的表面)焊接有中后桥纵推杆座16,作为并装双轴的中、后桥的8根纵推杆的安装座,控制中、后桥前后位移量。

[0043]

其它实施例中,也可将左右互相平行的上或下纵推杆做成呈一定角度的斜推杆,替代横推杆,也可以限制桥的左右位移。

[0044]

进一步地,在右纵梁4的第三侧板43上还设有两个中后桥横推杆支座10,其中一个中后桥横推杆支座10位于第三横梁9和中后横梁组件12之间并靠近中后横梁组件12一侧,另一个中后桥横推杆支座10位于中后横梁组件12与尾横梁13之间,两个后桥横推杆支座10作为并装双轴的中、后桥的横推杆支座,控制中后桥左右位移量。

[0045]

本实施例中,位于第三横梁9和中后横梁组件12之间的中后桥横推杆支座10是通过一块底板(图未标注)直接焊接在第三侧板43的第二内侧面4c上。

[0046]

进一步地,在左纵梁18的第一侧板183上还设有两个左后油气弹簧上支座15,其中一个左后油气弹簧上支座15位于第三横梁9和中后横梁组件12之间并靠近中后横梁组件12一侧,另一个左后油气弹簧上支座15位于中后横梁组件12与尾横梁13之间;在右纵梁4的第四侧板44上还设有两个右后油气弹簧上支座11,其中一个右后油气弹簧上支座11位于第三横梁9和中后横梁组件12之间并靠近中后横梁组件12一侧,另一个右后油气弹簧上支座11位于中后横梁组件12与尾横梁13之间;两个左后油气弹簧上支座15焊接在第一侧板183的第一外侧面18c,两个右后油气弹簧上支座11焊接在第四侧板44的第二外侧面4d,两个左后油气弹簧上支座15与两个右后油气弹簧上支座11对称设置。两个左后油气弹簧上支座15和两个右后油气弹簧上支座11一起可作为后油气弹簧的上安装点。

[0047]

尾横梁13包括上封板131、下封板132和前侧封板133。上封板131和下封板132远离中后横梁组件12的侧部为圆弧过渡并连接在一起,上封板131的两端分别与左纵梁18的第一上盖板181、右纵梁4的第二上盖板41搭接,下封板132两端分别与左纵梁18的第一下盖板182、右纵梁4的第二下盖板42搭接;前侧封板133的两端向前弯曲分别与左纵梁18的第二侧板184、右纵梁4的第三侧板43搭接。

[0048]

本实施例中,位于中后横梁组件12与尾横梁13之间的中后桥横推杆支座10是直接焊接在搭接在第三侧板43的前侧封板133上,即中后桥横推杆支座10的底板即是前侧封板133与第三侧板43搭接的部分。

[0049]

进一步地,尾横梁13的上封板131设有两个货箱后翻转座14,分别对应在左纵梁18和右纵梁4的后侧,货箱后翻转座14焊接在上封板131并部分向下封板132方向延伸并与下封板132焊接。两个货箱后翻转座14可作为自卸车的货箱向后翻转的铰点。

[0050]

本发明中,第二横梁8、第三横梁9、中后横梁组件12、尾横梁13与左纵梁18、右纵梁4之间的搭接方式使得自卸车车架形成了一个坚固的整体式箱型截面焊接车架。

[0051]

本发明还涉及一种自卸车,包括上述的自卸车车架,该自卸车为矿自卸车。

[0052]

本发明的有益效果是:1、自卸车车架采用整体式箱型截面焊接车架,自卸车车架的主体由六根横梁和两根纵梁组成,六根横梁与车架纵梁相互交织搭接,形成一个整体框架结构,极大地提升了扭转刚度和强度,能抵抗矿山复杂多变的恶劣工况,设计寿命长。

[0053]

2、左纵梁18和右纵梁4的箱型截面尺寸从前往后保持不变,保持连贯,左纵梁18和右纵梁4的上、下平面相互平行,且维持高度不变,易于加工成型。

[0054]

3、本发明的自卸车车架可配前、后悬架型式和6x4的驱动型式,尤其适合应用于百吨级矿用卡车。再有,自卸车车架在左纵梁18、右纵梁4上焊接有前桥左纵推杆座19、前桥右纵推杆座3,左前油气弹簧上支座17、右前油气弹簧上支座5,前下龙门梁6,两个左后油气弹簧上支座15、两个右后油气弹簧上支座11,两个中后桥横推杆支座10以及在中后横梁组件12的下方焊接中后桥纵推杆座16还有如下优点:

[0055]

(1)、自卸车车架所配前悬架为五连杆非独立油气弹簧悬架或四连杆非独立油气弹簧悬架,相比采用独立悬架的油气弹簧,能让车轮定位参数得到很好的保持,轮胎磨损量最小,轮胎寿命长,这对于降低车辆运营成本很重要;采用非独立悬架,结构简单、结实,磨损件最少,使得其最初购置成本以及维修、保养成本最低;

[0056]

(2)、自卸车车架所配前悬架采用油气弹簧,相对于采用钢板弹簧的非独立悬架,体积小、重量轻,且能大幅提高前桥载荷和悬架的使用寿命。油气弹簧用于重型汽车上,相同的动容量的弹性元件,油气弹簧比钢板弹簧轻50%,且容易实现车身高度自动调整,弹性特性比较理想;

[0057]

(3)、自卸车车架为整体式箱型截面焊接车架,其后悬架配并装双轴油气弹簧五连杆非独立悬架,在中后横梁组件12的下方焊接中后桥纵推杆座16,作为并装双轴的中、后桥的4根纵推杆的安装座。同理所配的油气弹簧比带平衡轴的钢板弹簧承载载荷更高,悬架使用寿命更长。

[0058]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让