仪表板横梁安装支架结构及汽车的制作方法

2021-02-07 09:02:07|

2021-02-07 09:02:07| 334|

334| 起点商标网

起点商标网

[0001]

本实用新型属于汽车领域,特别是涉及仪表板横梁安装支架结构及汽车。

背景技术:

[0002]

如图1所示,现有仪表板横梁安装支架结构,包括l形安装支架11'以及分别焊接在安装支架11'上的螺母13'和主定位螺栓15';主定位螺栓15'用于穿设于仪表板横梁实现仪表板横梁在安装支架11'上的定位,螺母13'用于穿设紧固螺栓,紧固螺栓将仪表板横梁固定于安装支架11',安装支架11'与a柱内板固定,从而实现仪表板横梁在车身上的固定。该现有方案存在以下问题:

[0003]

1)安装支架11'通过自焊接进行加强,导致仪表板横梁车身安装点动刚度偏低;

[0004]

2)主定位螺栓15'直接焊接在安装支架11'上,主定位螺栓15'在左右方向上的位置不可调,对安装支架11'尺寸及主定位螺栓15'与a柱内板之间的焊接精度要求高,仪表板横梁在车身上的安装位置容易出现偏差,导致仪表板与车身间隙匹配困难,容易出现左右间隙不一致问题。

技术实现要素:

[0005]

本实用新型所要解决的技术问题是:针对现有方案仪表板横梁车身安装点动刚度偏低,仪表板与车身左右间隙不一致的问题,提供一种仪表板横梁安装支架结构及汽车。

[0006]

为解决上述技术问题,本实用新型实施例提供了一种仪表板横梁安装支架结构,包括安装支架、加强件以及用于将仪表板横梁定位于所述安装支架上的定位调节结构;

[0007]

在汽车前后方向上,所述加强件固设于所述安装支架前侧,并与所述安装支架围合成盒状结构;所述安装支架靠近对应a柱内板的一侧上设有第一连接部,所述加强件靠近对应a柱内板的一侧上设有第二连接部,所述第一连接部和所述第二连接部用于连接对应a柱内板;

[0008]

所述安装支架上设有沿汽车左右方向分布的多个安装位置,所述定位调节结构可固定于所述安装支架上的任一所述安装位置。

[0009]

可选地,所述定位调节结构包括定位调节支架和用于定位仪表板横梁的主定位销;

[0010]

所述主定位销固定于所述定位调节支架,所述定位调节支架选择性地固定于所述安装支架上的任一所述安装位置。

[0011]

可选地,所述安装支架上设有前后贯通的第一安装过孔;

[0012]

所述定位调节支架上对应所述第一安装过孔设有前后贯通的主定位孔;

[0013]

所述主定位销穿设于所述主定位孔和所述第一安装过孔,并能够沿所述第一安装过孔左右滑动,以改变所述定位调节支架与所述安装位置的对应关系。

[0014]

可选地,所述安装支架上弯折形成有第一凸包,所述加强件上弯折形成有第二凸包;所述第一凸包和所述第二凸包重叠设置,且均在汽车左右方向上朝向所述盒状结构的

外部凸起,并位于所述主定位销的远离对应a柱内板的一侧之外。

[0015]

可选地,所述加强件为固定连接于所述安装支架上的独立结构;所述安装支架的上下两端设有前后贯通的上安装孔和下安装孔;

[0016]

所述仪表板横梁安装支架结构还包括两个固定套,两个所述固定套分别与上安装孔和下安装孔同轴连通;所述固定套用于配合穿设于其中的紧固件将仪表板横梁定位于所述仪表板横梁安装支架结构上,所述固定套焊接于所述安装支架的前侧。

[0017]

可选地,所述主定位销的轴向平行于汽车前后方向,所述固定套的轴向与汽车前后方向的夹角大于20

°

。

[0018]

可选地,所述安装支架的远离对应a柱内板的侧壁与所述加强件的远离对应a柱内板的侧壁贴合并固定。

[0019]

可选地,所述安装支架的上下两端设有向前弯折的第一折边,所述加强件的上下两端设有向对应a柱内板弯折的第二折边,所述第一折边与所述第二折边贴合并固定。

[0020]

可选地,所述第一连接部包括第一连接边,所述第一连接边向后突出于所述盒状结构的后侧壁;

[0021]

所述第二连接部包括第二连接边和第三折边,所述第二连接边向前突出于所述盒状结构的前侧壁,所述第三折边自所述第二折边的靠近对应所述a柱内板的一端向下弯折;

[0022]

所述第一连接边、所述第二连接边和所述第三折边均用于与所述a柱内板贴合并固定连接。

[0023]

本实用新型实施例提供了一种汽车,包括前述仪表板横梁安装支架结构。

[0024]

本实用新型实施例提供的仪表板横梁安装支架结构及汽车,在安装支架前侧增设了加强件,通过加强件与安装支架围合成盒状结构,且加强件与安装支架均通过连接部连接a柱内板,更易于将力分散传递至a柱内板,提高了仪表板横梁车身安装点动刚度,降低仪表板横梁抖动,进而降低方向盘抖动风险,优化nvh性能;组装仪表板横梁安装支架结构时,左右调整定位调节结构到合适位置后,固定定位调节结构与安装支架,实现仪表板横梁主定位左右可调,从而改善仪表板与车身匹配关系,消除车身累积公差,解决仪表板与车身左右间隙不一致问题,提升感官质量。

附图说明

[0025]

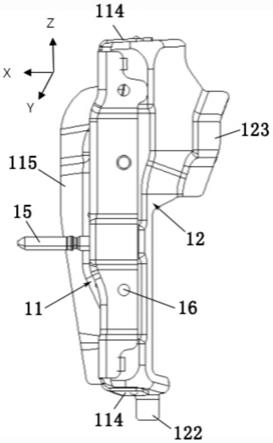

图1为现有仪表板横梁安装支架结构的结构示意图;

[0026]

图2为本实用新型实施例提供的仪表板横梁安装支架结构的结构示意图;

[0027]

图3为图2所示仪表板横梁安装支架结构在另一视角下的结构示意图;

[0028]

图4为图2所示仪表板横梁安装支架结构的爆炸图一;

[0029]

图5为图2所示仪表板横梁安装支架结构的爆炸图二;

[0030]

图6为图2所示仪表板横梁安装支架结构与a柱内板的装配状态结构示意图;

[0031]

说明书中的附图标记如下:

[0032]

11'、安装支架;13'、螺母;15'、主定位螺栓;

[0033]

100、仪表板横梁安装支架结构;

[0034]

11、安装支架;111、上安装孔;112、下安装孔;113、第一安装过孔;114、第一折边;115、第一连接边;116、第一凸包;

[0035]

12、加强件;121、第二折边;122、第三折边;123、第二连接边;124、第二凸包;

[0036]

13、固定套;

[0037]

14、定位调节支架;141、主定位孔;

[0038]

15、主定位销;

[0039]

16、焊接定位孔;

[0040]

200、a柱内板。

具体实施方式

[0041]

为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

[0042]

如图2、图3和图6所示,本实用新型实施例提供的一种仪表板横梁安装支架结构,包括安装支架11、加强件12以及用于将仪表板横梁定位于安装支架11上的定位调节结构;

[0043]

在汽车前后方向上加强件12固设于安装支架11前侧,并与安装支架11围合成盒状结构;安装支架11靠近对应a柱内板200的一侧(即安装支架11的左右两侧中的较靠近对应a柱内板200的一侧)上设有第一连接部,加强件12靠近对应a柱内板200的一侧(即加强件12的左右两侧中的较靠近对应a柱内板200的一侧)上设有第二连接部,第一连接部和第二连接部用于连接对应a柱内板200;即用于连接位于汽车左侧的a柱内板200的第一连接部设于安装支架11的左侧,用于连接位于汽车右侧的a柱内板200的第一连接部设于安装支架11的右侧,用于连接位于汽车左侧的a柱内板200的第二连接部设于加强件12的左侧,用于连接位于汽车右侧的a柱内板200的第二连接部设于加强件12的右侧;第一连接部具体包括后述的第一连接边115,第二连接部具体包括后述的第二连接边123和第三折边122;

[0044]

安装支架11上设有沿汽车左右方向分布的多个安装位置,定位调节结构选择性地固定于安装支架11上的任一安装位置。

[0045]

使用时,安装支架11的后侧和远离对应a柱内板200的一侧(即靠近汽车左右方向对称轴的一侧)用于装配仪表板横梁,仪表板横梁还称为仪表板骨架。

[0046]

本申请中的前、后、左、右、上、下等方向与汽车正常行驶时的方向一致,附图中的x、y、z坐标轴与车身坐标系一致,x轴指示前后方向,且箭头朝后,y轴指示左右方向,且箭头朝右,z轴指示上下方向,且箭头朝上。

[0047]

本实用新型实施例提供的仪表板横梁安装支架结构,与现有技术相比,在安装支架11前侧增设了加强件12,通过加强件12与安装支架11围合成盒状结构,且安装支架11与加强件12分别通过第一连接部和第二连接部连接相应a柱内板200,更易于将力分散传递至a柱内板200,提高了仪表板横梁车身安装点动刚度,降低仪表板横梁抖动,进而降低方向盘抖动风险,优化nvh性能;组装仪表板横梁安装支架结构时,左右调整定位调节结构到合适位置后,固定定位调节结构与安装支架11,实现仪表板横梁主定位左右可调,从而改善仪表板与车身匹配关系,消除车身累积公差,解决仪表板与车身左右间隙不一致问题,提升感官质量。

[0048]

在一实施例中,如图2至图5所示,定位调节结构包括定位调节支架14和用于定位仪表板横梁的主定位销15;

[0049]

主定位销15固定于定位调节支架14,具体地,主定位销15与定位调节支架14之间通过焊接固定;

[0050]

定位调节支架14选择性地固定于安装支架11上的任一安装位置,具体地,定位调节支架14与安装支架11之间通过焊接固定。

[0051]

主定位销15固定于定位调节支架14上,定位调节支架14左右移动时,主定位销15随动,主定位销15调节到合适的左右位置后,再固定定位调节支架14与安装支架11即可。如果当前批次的仪表板横梁安装支架结构,仪表板装配合后与车身存在左右间隙不均匀的匹配不良时,可以在组装下一批次的仪表板横梁安装支架结构时,通过夹具调整定位调节支架14的左右位置实现调整主定位销15的左右位置,调整到合适位置后,固定定位调节支架14与安装支架11,从而实现仪表板横梁主定位左右可调,从而改善仪表板与车身匹配关系,消除车身累积公差,解决仪表板与车身左右间隙不一致问题,提升感官质量。

[0052]

在一实施例中,如图2至图5所示,安装支架11上设有前后贯通的第一安装过孔113;

[0053]

定位调节支架14上对应第一安装过孔113设有前后贯通的主定位孔141;

[0054]

主定位销15穿设于主定位孔141和第一安装过孔113,并能够沿第一安装过孔113左右滑动,以改变定位调节支架14与安装位置的对应关系。

[0055]

第一安装过孔113将主定位销15的移动方向限定在左右方向上,主定位销15固定于定位调节支架14上,从而通过第一安装过孔113间接将定位调节支架14的移动方向限定在左右方向上,左右移动定位调节支架14,主定位销15随动到合适的左右位置后,再固定定位调节支架14与安装支架11即可,操作简便。

[0056]

在一实施例中,如图2至图5所示,安装支架11上弯折形成有第一凸包116,加强件12上弯折形成有第二凸包124;第一凸包116和第二凸包124重叠设置,且均在汽车左右方向上朝向盒状结构的外部凸起,并位于主定位销15的远离对应a柱内板200的一侧之外。设置第一凸包116和第二凸包124,可在主定位销15朝向远离对应a柱内板200移动时,避免安装支架11的远离对应a柱内板200的侧壁干涉主定位销15的移动,同时可增大第一安装过孔113在左右方向上的尺寸,使得定位调节结构在安装支架11上的左右位置的调节范围更大,更有利于改善仪表板与车身匹配关系。

[0057]

在一实施例中,如图2至图5所示,加强件12为固定连接于安装支架11上的独立结构,即安装支架11和加强件12为分体式结构,先分别加工,再进行固定连接。

[0058]

安装支架11与加强件12的材料和厚度,可以根据需要分别选择,有利于在保证仪表板横梁车身安装点动刚度的前提下,降低仪表板横梁安装支架结构的重量,另外如果一体成型盒状结构,存在冲压负角导致无法脱模的问题,采用分体式结构,可以通过调整冲压方向削除负角,降低工艺约束,易于加工。

[0059]

具体地,安装支架11与加强件12之间通过焊接固定。

[0060]

在一实施例中,如图3所示,安装支架11的上下两端设有前后贯通的上安装孔111和下安装孔112;

[0061]

仪表板横梁安装支架结构还包括两个固定套13,两个固定套13分别同轴连通于上安装孔111和下安装孔112,固定套13用于配合穿设于其中的紧固件将仪表板横梁定位于仪表板横梁安装支架结构上(紧固件和仪表板横梁未图示),固定套13固设于安装支架11的前

侧。

[0062]

设置固定套13,便于将仪表板横梁安装于仪表板横梁安装支架结构上。为免定位调节支架14左右位置调整后,上安装孔111和下安装孔112被定位于主定位销15上的仪表板横梁遮挡,优选仪表板横梁上分别与上安装孔111和下安装孔112相对的第二安装过孔和第三安装过孔为长圆孔。

[0063]

具体地,固定套13为螺母,紧固件为紧固螺栓。

[0064]

具体地,固定套13焊接于安装支架11的前侧,如果一体成型盒状结构,存在螺母焊接空间不足的问题,采用分体式结构可以降低工艺约束。

[0065]

在一实施例中,主定位销15的轴向平行于汽车前后方向(即平行于x轴),固定套13的轴向与汽车前后方向的夹角大于20

°

。

[0066]

使得仪表板安装于安装支架11后,仪表板的两端盖更易于遮挡安装支架11,从而可以减小仪表板端盖尺寸,优化仪表板造型。

[0067]

在一实施例中,如图2至图5所示,安装支架11的远离对应a柱内板200的侧壁与加强件12的远离对应a柱内板200的侧壁贴合并固定。结构简单,易于加工,方便安装支架11和加强件12组装成稳定的盒状结构。

[0068]

优选地,安装支架11的远离对应a柱内板200的侧壁与加强件12的远离对应a柱内板200的侧壁上均设有焊接定位孔16,安装支架11上的焊接定位孔16与加强件12上的焊接定位孔16一一对应,并用于穿设焊接辅助定位销。安装支架11与加强件12焊接前,先将焊接辅助定位销穿设于焊接定位孔16,实现安装支架11与加强件12之间的定位,再进行焊接,完成焊接后,取下焊接辅助定位销,避免影响仪表板横梁安装。

[0069]

在一实施例中,如图2、图4和图5所示,安装支架11的上下两端设有向前弯折的第一折边114,加强件12的上下两端设有向向对应a柱内板200弯折的第二折边121,第一折边114与第二折边121贴合并固定。结构简单,易于加工,方便安装支架11和加强件12组装。

[0070]

优选地,第二折边121位于第一折边114的靠近安装支架11的内腔的一侧,有利于加强件12在安装支架11内腔侧加强安装支架11,提高仪表板横梁车身安装点动刚度的同时,减少仪表板横梁为适应加强件12的设计修改。

[0071]

优选地,安装支架11的远离对应a柱内板200的侧壁与加强件12的远离对应a柱内板200的侧壁贴合并固定,且第一折边114与第二折边121贴合并固定,更有利于提高仪表板横梁车身安装点动刚度。

[0072]

在一实施例中,如图2、图4和图5所示,第二连接部包括第三折边122,第三折边122自第二折边121的靠近对应a柱内板200的一端向下弯折,第三折边122用于与a柱内板200贴合并固定连接,保证盒状结构的下端能够可靠地连接在a柱内板200上。

[0073]

在一实施例中,如图2至图6所示,第一连接部包括第一连接边115,第一连接边115向后突出于盒状结构的后侧壁,具体地,第一连接边115自盒状结构的后侧壁的靠近对应a柱内板200的一侧向后翻折;

[0074]

第二连接部包括第二连接边123,第二连接边123向前突出于盒状结构的前侧壁,具体地,第二连接边123自盒状结构的前侧壁的靠近对应a柱内板200的一侧向前翻折;

[0075]

第一连接边115和第二连接边123均用于与a柱内板200贴合并固定连接。保证盒状结构的前后两端能够可靠地连接在a柱内板200上。

[0076]

具体地,安装支架11的主体结构呈盒状,包括左侧壁、右侧壁和后侧壁,加强件12的主体结构呈板状,加强件12连接于安装支架11后,加强板12的主体结构成为盒状结构的前侧壁。

[0077]

本实用新型实施例还提供的一种汽车,包括前述任一实施例述及的仪表板横梁安装支架结构100。

[0078]

具体地,安装支架11、加强件12均与a柱内板200焊接;仪表板横梁通过主定位销15实现在仪表板横梁安装支架结构100上的定位,并通过穿设于固定套13的紧固件固定于仪表板横梁安装支架结构100上。

[0079]

以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让