内外轮转角分配装置的制作方法

2021-02-07 07:02:58|

2021-02-07 07:02:58| 326|

326| 起点商标网

起点商标网

[0001]

本实用新型涉及的是一种汽车技术领域的转向系统,特别是一种可实现线性的内外轮转角差输出的内外轮转角分配装置。

背景技术:

[0002]

现有转向系统都是基于阿克曼转角原理实现的,汽车在行驶(直线行驶和转弯行驶) 过程中,每个车轮的运动轨迹,都必须完全符合它的自然运动轨迹,从而保证轮胎与地面间处于纯滚动而无滑移现象。大部分厂家基于梯形或矩形转向系统实现理论内外轮差转角的。在实际设计以及结构原因无法实现大转角转向,从而导致转弯半径过大整车机动性受限。而在整车平台设计的过程中由于是基于轴距轮距关系的阿克曼理论转角,致使整车平台通用化受限。

技术实现要素:

[0003]

本实用新型针对现有技术的不足,提出一种内外轮转角分配装置,本实用新型可以忽略轴距及轮距的变化,通过传动齿轮的匹配实现平台所需要的阿克曼转角,因无转向拉杆的机械联动转向系统,所以可以实现转向角度内轮90

°

转弯半径减小40%以上的线性阿克曼角,解决了梯形或矩形结构原因导致的全地形车辆通过性能受限以及传统的转向角度限制。

[0004]

本实用新型是通过以下技术方案来实现的,本实用新型包括左壳体、右壳体、上盖板、转向电机、转接分配齿轮组、转向驱动齿轮组、中心轴、中心轴锥齿、浮动轴、传动软轴接头,左壳体、右壳体、上盖板构成分配装置的壳体总成;转角分配齿轮组、转向驱动齿轮组、浮动轴均布置在壳体总成内;转角分配齿轮组包括电机齿轮、减速齿轮、过桥齿轮;转向驱动齿轮组包括内齿圈、行星齿轮架、行星齿轮组、太阳轮、支撑轴承;转向电机通过支架与左壳体外侧固结在一起,电机齿轮通过电机轴与转向电机相连接;减速齿轮为同轴大小齿轮结构,大齿轮与电机齿轮相啮合,小齿轮与过桥齿轮相啮合;过桥齿轮为同轴双齿轮结构,两个齿轮结构相同,分别与两个内齿圈的外侧齿轮相啮合;支撑轴承、太阳轮内均布置在行星齿轮架内,行星齿轮架布置在内齿圈内;行星齿轮组布置在行星齿轮架上的行星齿轮槽内,行星齿轮组的外侧与内齿圈的内侧齿轮相啮合,行星齿轮组的内侧与太阳轮的外侧齿轮相啮合;传动软轴接头在浮动轴两侧各一个,传动软轴接头的一端通过花键与太阳轮相连接,另一端伸出壳体总成;传动软轴接头、浮动轴、内齿圈、行星齿轮架、太阳轮的轴线相同;中心轴的上端伸出上盖板,下端穿过浮动轴后布置在壳体总成内;中心轴锥齿过盈配合在中心轴上,并与行星齿轮架侧端的齿轮相啮合。

[0005]

进一步地,在本实用新型中,壳体总成上带有安装底座,转向电机的方向和转速可调。

[0006]

更进一步地,在本实用新型中,中心轴的上端与方向盘转向柱同轴相连。

[0007]

更进一步地,在本实用新型中,传动软轴接头与底盘转向模块相连接。

[0008]

本实用新型摒弃传统的转向系统设计思路(转向机+转向助力机构+转向拉杆),用一种全新的内外轮转角分配装置(智能或机械式)+传动软轴+角膜块,实现实际所需的内外轮转角,且实际所需的内外轮转角与转向机构提供的理论输出值曲线可以做到基本重合,因为本内外轮转角分配装置可实现的内外轮差是线性关系,有别于传统转向拉杆式转向系统(非线性关系)。同时车轮转向的角度可以做

±

90

°

最大转角,但是传统的转向系统却只能受限于

±

40

°

。本内外轮转角分配装置中心轴与转向柱同轴,由转角分配齿轮组、转向驱动齿轮组、转向电机组成,通过初始设定值+补偿值(或正或反,反向为补偿,同向为削减)实现内外轮差:方向盘驱动力+转向驱动齿轮组给系统提供初始设定值;转向电机+转角分配齿轮组给系统提供转角补偿值;两者互相作用即可实现所期许的内外轮差。同时本系统跟底盘转向模块相互配套,转向模块的作用是将传动软轴输出的扭矩传递给齿轮组,通过齿轮的传动拨动车轮总成上的固定板转动(主动齿轮固定在车身连接板上,从动齿轮固定在车轮固定板上),从而带动车轮转动,达到理论所需的转角。本系统可配备助力电机,使操控更加省力灵活。

[0009]

与现有技术相比,本实用新型具有如下有益效果为:第一,可实现线性的内外轮转角差输出,整车操控性能更佳;第二,可实现内外轮转角

±

90

°

,转弯半径减少40%以上,整车机动性加强;第三,不再受制于梯形或矩形转向系统阿克曼转角理论,轴距轮距比不受限制,从而更好地实现车辆零部件的通用性;第四,操控省力,灵活,可靠性高。

附图说明

[0010]

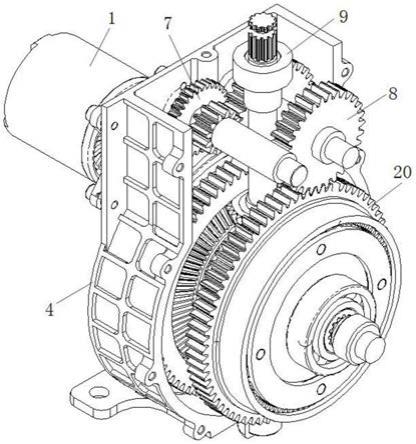

图1为本实用新型的整体结构示意图;

[0011]

图2为本实用新型的内部结构示意图;

[0012]

图3为本实用新型的内部结构正视图;

[0013]

图4为图3中a-a剖面的结构示意图;

[0014]

图5为本实用新型的零部件爆炸结构示意图;

[0015]

图6为图5左端的局部放大图;

[0016]

图7为图5中部的局部放大图;

[0017]

图8为图5右端的局部放大图;

[0018]

图9为图5上端的局部放大图;

[0019]

其中:1、转向电机,2、电机轴,3、电机齿轮,4、壳体,5、右壳体,6、上盖板, 7、减速齿轮,8、过桥齿轮,9、中心轴,10、中心轴锥齿,11、浮动轴,12、行星齿轮架,13、行星齿轮组,14、太阳轮,15、支持轴承,16、左传动软轴接头,17、右传动软轴接头,18、油封,19、行星齿轮槽,20、内齿圈。

具体实施方式

[0020]

下面结合附图对本实用新型的实施例作详细说明,本实施例以本实用新型技术方案为前提,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

[0021]

实施例

[0022]

具体实施例图1至图9所示,本实用新型包括转向电机1、电机轴2、电机齿轮3、左壳

体4、右壳体5、上盖板6、减速齿轮7、过桥齿轮8、中心轴9、中心轴锥齿10、浮动轴11、行星齿轮架12、行星齿轮组13、太阳轮14、支持轴承15、左传动软轴接头 16、右传动软轴接头17、油封18、行星齿轮槽19、内齿圈20,左壳体4、右壳体5、上盖板6构成分配装置的壳体总成;转角分配齿轮组、转向驱动齿轮组、浮动轴11均布置在壳体总成内;转角分配齿轮组包括电机齿轮3、减速齿轮7、过桥齿轮8;转向驱动齿轮组包括内齿圈20、行星齿轮架12、行星齿轮组13、太阳轮14、支撑轴承15;转向电机1通过支架与左壳体4的外侧固结在一起,电机齿轮3通过电机轴2与转向电机 1相连接;减速齿轮7为同轴大小齿轮结构,大齿轮与电机齿轮3相啮合,小齿轮与过桥齿轮8相啮合;过桥齿轮8为同轴双齿轮结构,两个齿轮结构相同,分别与两个内齿圈20的外侧齿轮相啮合;支撑轴承15、太阳轮14内均布置在行星齿轮架12内,行星齿轮架12布置在内齿圈20内;行星齿轮组13布置在行星齿轮架12上的行星齿轮槽19 内,行星齿轮组13的外侧与内齿圈20的内侧齿轮相啮合,行星齿轮组13的内侧与太阳轮14的外侧齿轮相啮合;传动软轴接头在浮动轴两侧各一个,分别是左传动软轴接头16和右传动软轴接头17;传动软轴接头的一端为外花键结构,与太阳轮14内部的内花键相连接,另一端伸出壳体总成;左传动软轴接头16、右传动软轴接头17、浮动轴11、内齿圈20、行星齿轮架12、太阳轮14的轴线相同;中心轴9的上端伸出上盖板6,下端穿过浮动轴11后布置在壳体总成内;中心轴锥齿10过盈配合在中心轴9上,并与行星齿轮架12侧端的齿轮相啮合。

[0023]

在本实用新型中,左端传动软轴接头16把输出扭矩传递给左轮转向模块,右端传动软轴接头17把输出扭矩传递给右轮转向模块。在转角分配齿轮组内,由智能的转向电机1提供一定的转速,通过一组减速齿轮7和过桥齿轮8机构,将转矩提供给左右两侧的行星齿轮架12;因为提供的转向一致,致使一侧的行星齿轮架12转速增加,一侧的行星齿轮架12转速减少,最终目的实现外轮转向角得到补偿,内轮转向角得到削弱,从而实现内外轮转角差。在转向驱动齿轮组内,通过转动方向盘,实现内外轮同一方向相等的转角;转动方向盘,固定在中心轴9上的中心轴锥齿10同步转动,中心轴锥齿 10驱动左右两个行星齿轮架12转动,再分别通过行星齿轮组13,以左右两个太阳轮14 的花键为输出点,由传动软轴输出至转向模块(转向模块集成于底盘集成模块中);从中心轴锥齿10到行星齿轮架12,再到行星齿轮组13和太阳轮14,先减速再增速,实现总速比1:1的输出。

[0024]

以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本实用新型的实质内容。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让