主动式空气动力学应用扭矩驱动连杆的制作方法

2021-02-07 07:02:24|

2021-02-07 07:02:24| 277|

277| 起点商标网

起点商标网

[0001]

本发明涉及用于扭矩驱动的连杆系统的可扩展的主动式空气动力学应用,该扭矩驱动的连杆系统实现了多边形四边扭矩传递管的使用。

背景技术:

[0002]

在汽车领域中对更具燃料效率的车辆的需求已经增加。汽车制造商试图提高燃料效率的一种方法是改善车辆的空气动力学以减少风阻。这通常涉及采用扰流板、空气坝、主动式进气格栅系统和轮胎罩。传统上,这些特征是静态的,然而这些特征有时可能会减损车辆的美观性。此外,其他结构比如空气坝和轮胎罩在低速时不提供任何益处并且实际上会在汽车行进越过障碍物时造成问题,这些问题通常是在低速行驶时遇到的。因此,期望的是将空气坝和轮胎罩制成主动式的,使得空气坝和轮胎罩在车辆在以较高速度行驶时展开而在车辆以较低速度行驶时会移动至未展开或收起的位置。这允许更多的离地间隙,以行进越过障碍物比如减速带、路缘或其他物体。

[0003]

现有的主动式空气动力学应用通常实现为一种致动器和从动连杆系统。现有的空气动力学应用所遇到的一些问题是,系统的传动系实现为复杂的大量的部件,这可能在部件之间产生公差问题,从而在致动器与末端从动部件比如空气坝之间产生明显的滞后。该公差问题可能导致系统部件的磨损和最终失效。现有系统还缺乏用以适应不同的系统设计的模块化。此外,现有系统经常采用连接至旋转的扭矩管的若干个毂以便在展开位置与未展开位置之间移动。通常,毂必须相当大,由此产生了包装效率方面的问题。

[0004]

本发明的目的是设计一种减少从动连杆系统的部件的数目及复杂性的系统。本发明的另一目的是设计一种减小或消除对公差的敏感性以使得在从动连杆被致动时在性能方面没有滞后的系统。本发明的又一目的是在传递最大量的扭矩的同时减小从动连杆系统的包装尺寸并提供尽可能最小型的从动连杆。最后,本发明的一个目的是设计一种容易地在若干不同的设计程序中在尺寸、性能和构型方面可扩展的从动连杆系统。

技术实现要素:

[0005]

一种主动式空气动力学应用扭矩连杆系统,其包括具有固定连杆、从动连杆、随动连杆和联接件的四杆连杆机构。固定连杆具有随动连杆孔口和从动连杆孔口。随动连杆具有以可旋转的方式连接至固定连杆的随动连杆孔口的第一端部,并且随动连杆的第二端部连接至联接件。从动连杆在第一端部处以可旋转的方式连接至联接件并且在第二端部处联接至扭矩传递管,该扭矩传递管呈具有四个径向面的四边多边形的横截面形状。四边扭矩传递管以可旋转的方式连接至固定连杆的从动连杆孔口。四杆连杆机构通过将联接件与不同的部件连接而用于许多不同的应用。例如,联接件可以连接至车辆上的踏脚板、扰流板、空气坝或其他主动式部件。

[0006]

从动连杆还包括穿过从动连杆的第二端部形成的驱动孔口,该驱动孔口用于使用扭转非滑动干涉配合将扭矩传递管连接至从动连杆。扭转非滑动干涉配合由具有多个驱动

区域的驱动孔口实现,所述多个驱动区域各自包括具有一长度的多个倾斜表面以及具有一长度的多个平坦表面,所述多个倾斜表面和所述多个平坦表面抵靠扭矩传递管的四个侧部中的一个侧部。扭矩传递管的四个侧部中的每个侧部具有径向面,这些径向面由倒圆拐角隔开。这种与驱动连杆的驱动开孔和致动器的套环的形状相结合的设计允许通过不同类型的干涉配合进行组装,同时还减小了间距公差并消除了部件之间的滞后。

[0007]

主动式空气动力学应用扭矩连杆系统的运动由致动器提供。致动器连接至扭矩传递管并使扭矩传递管旋转,由此将扭矩通过从动连杆传递至四杆连杆机构。

附图说明

[0008]

根据详细描述和附图将会更充分地理解本发明,在附图中:

[0009]

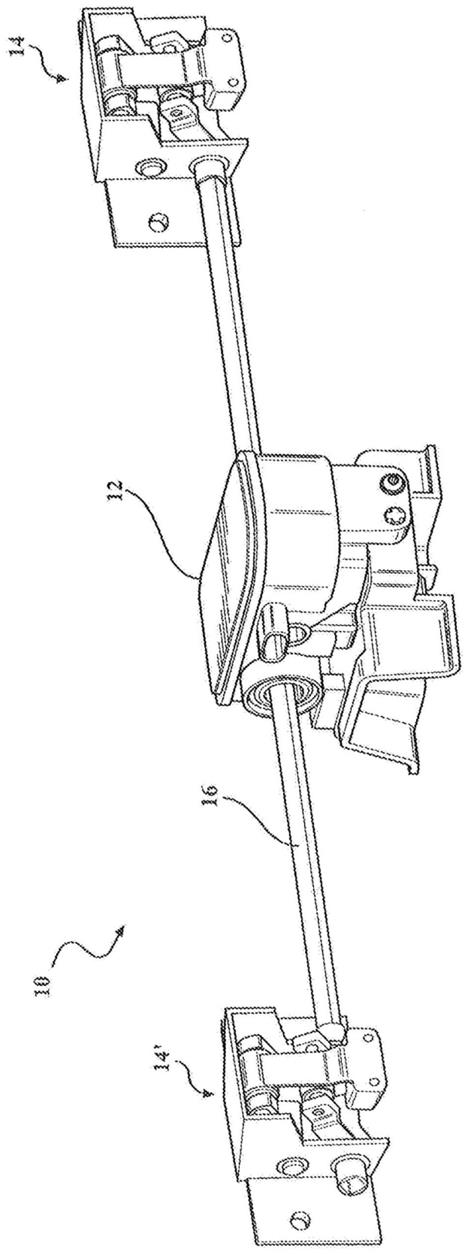

图1描绘了根据本发明的一个实施方式的具有四杆连杆机构的主动式空气动力学扭矩连杆系统的侧视立体图。

[0010]

图2是在主动式空气动力学扭矩连杆系统中使用的四杆连杆机构的俯视立体图。

[0011]

图3是在主动式空气动力学扭矩连杆系统中使用的四杆连杆机构的分解侧视立体图。

[0012]

图4是根据本发明的扭矩传递管的横截面平面端视图。

[0013]

图5是根据本发明的致动器的套环部分的横截面平面端视图。

[0014]

图6是穿过从动连杆而形成的驱动孔口的放大仰视立体图。

[0015]

图7是从动连杆的驱动孔口的横截面侧视平面图。

[0016]

图8是穿过从动连杆而形成的驱动孔口的放大侧视平面图。

[0017]

图9a是根据本发明的套环的第一端部的平面端视图。

[0018]

图9b是根据本发明的套环的第二端部的平面端视图。

[0019]

图10是致动器的分解俯视平面图。

[0020]

图11是根据本发明的替代实施方式的致动器的侧视立体图。

[0021]

图12是根据本发明的另一替代实施方式的致动器的侧视立体图。

具体实施方式

[0022]

对优选实施方式的以下描述本质上仅是示例性的并且决不意在限制本发明及其应用或用途。

[0023]

现在提供以下术语及其定义。如本文中所使用的“扭转干涉配合”被定义为两个零部件之间的这样的配合:在该配合中,第一零部件的外部尺寸略微超过第二零部件的内部尺寸,以消除或减少第一零部件与第二零部件之间的扭转自由游隙。如本文中所使用的“扭转非滑动干涉配合”被定义为两个零部件之间的这样的干涉配合:在该干涉配合中,第一零部件在压力下被迫压到第二零部件中的略微较小的孔洞或孔口中,以既消除第一零部件与第二零部件之间的扭转自由游隙又将第一零部件的位置附加到第二零部件上。“多边形四边扭矩杆”是包括四个主径向面、具有四个拐角半径的扭矩杆,其中,四个拐角半径中的每一个拐角半径位于两个主径向面之间。“中性配合”是两个零部件之间的这样的配合:第一零部件不会在压力下被迫压到第二零部件中的略微较小的孔洞中,而是该配合可以在不使用相当大的压力的情况下完成,并且第一零部件和第二零部件能够相对于彼此滑动。

[0024]

现在参照附图,示出了主动式空气动力学扭矩连杆系统10。如图1中所示,主动式空气动力学扭矩连杆系统具有可扩展性,因为致动器12和各个四杆连杆14、14

’

能够定位在沿着扭矩传递管16的各个位置处。图1展示了使用主动式空气动力学扭矩连杆系统10可得到的可扩展性和变型。如所示的,设置有单个致动器12和两个四杆连杆14、14

’

;然而,根据特定的应用设置额外的致动器和四杆连杆也在本发明的范围内。四杆连杆的特有部件、特别是扭矩传递管16以及毂设计允许图1中所示的部件快速定位在期望的位置处,由此提供通用性以及与许多不同的全球平台的兼容性。

[0025]

现在参照图2和图3,现在对四杆连杆14、14

’

的细节进行描述。四杆连杆14、14

’

包括固定连杆18,固定连杆18具有随动连杆孔口20、20

’

和从动连杆孔口22、22

’

。随动连杆24在一个端部处使用销26以可旋转的方式连接至固定连杆18,其中,销26布置成穿过随动连杆24中的孔口28并穿过位于相反侧部上的孔口29。销26还延伸穿过固定连杆18上的随动连杆孔口20、20

’

。随动连杆24的第二端部利用销32以可旋转的方式连接至联接件30的孔口31、31

’

,其中,销32布置成穿过随动连杆24的第二端部处的孔口33、33

’

和联接件30的第一端部。联接件30连接至空气动力学结构比如轮胎罩或空气坝(未示出)。联接件30中的第二孔口35、35

’

使用销36与从动连杆34以可旋转的方式连接,其中,销36延伸穿过联接件30的第二孔口35、35

’

并穿过从动连杆34的第一端部中的孔口37、37

’

。从动连杆34的第二端部包括第一驱动孔口38和第二驱动孔口38

’

,第一驱动孔口38和第二驱动孔口38

’

连接至驱动开孔82(图7中最佳示出)并且成形为用于在扭矩传递管16上产生扭转非滑动干涉配合。扭矩传递管16还具有斜切部17表面,斜切部17表面具有允许扭矩传递管16的端部滑动穿过从动连杆34的驱动开孔82并穿过致动器12的套环44(在下文描述)的角度。斜切部17具有移除了扭矩传递管16上的平坦边缘的有角度的表面,该平坦边缘会在组装期间损坏主动式空气动力学扭矩连杆系统10的部件。

[0026]

扭矩传递管16还延伸穿过固定连杆18的从动连杆孔口22、22

’

,由此将从动连杆34以可旋转的方式连接至固定连杆18。扭矩传递管16还延伸穿过滑动到固定连杆18的从动连杆孔口22、22

’

中的衬套42、42

’

。衬套42、42

’

与扭矩传递管16中性配合,并且衬套42、42

’

构造成随扭矩传递管在从动连杆孔口22内旋转。衬套42,42

’

具有倒圆的孔口,该倒圆的孔口减轻了扭矩传递管16与从动连杆孔口22、22

’

之间的磨损。衬套42、42

’

是可选的部件并且通常由聚甲醛聚合物制成,聚甲醛聚合物在扭矩传递管16使衬套42、42

’

旋转时提供期望的摩擦和耐久性能以及低噪音。

[0027]

现在参照图4,示出并描述了扭矩传递管16的细节。扭矩传递管16具有独特的横截面形状,扭矩传递管16是具有各自包括倒圆外表面的四个径向面64a、64b、64c、64d的四边多边形扭矩传递管,如图4中示出的横截面图所示。各个径向面之间具有倒圆拐角66a、66b、66c、66d。扭矩传递管16的与从动连杆34上的驱动孔口38的形状相结合的独特的横截面形状允许主动式空气动力学应用扭矩连杆系统10能够通过干涉配合来组装,由此消除了对固定螺钉的需要。此外,扭矩传递管16的横截面形状和驱动孔口38的内表面减小了间隔公差并消除了在扭矩传递管16旋转时从动连杆34与扭矩传递管16之间的滞后。

[0028]

扭矩传递管16使用图5中所示的套环44连接至致动器12。参照图10,套环44连接至致动器壳体13并且通过套环44与扭矩传递管16之间的由套环的表面上的特征所实现的扭转干涉配合而保持就位。密封件80、80

’

安置在套环44的端部处并且用于防止水和碎屑在壳

体13与套环44的端部之间进入壳体。密封件80、80

’

还有助于将套环44保持在壳体13内。套环44延伸穿过致动器12的壳体13并且允许推杆延伸穿过壳体13,使得图1中所示的四杆连杆14、14

’

可以通过单个推杆移动。套环44连接至致动器壳体13中的齿轮装置,该齿轮装置选择性地使套环44和推杆双向旋转。

[0029]

图5示出了套环44的立体端视图,套环44具有延伸穿过套环44的开孔46的内表面45。在开孔46的内表面45上设置有在扭转干涉配合连接期间使套环44扭曲到扭矩传递管16上的扭曲或带槽线的脊48a、48b、48c、48d。带槽线的脊48a、48b、48c、48d说明了一种将扭矩传递管16与包括从动连杆34以及套环44在内的若干个部件连接的特定方式。带槽线的脊48a、48b、48c、48d具有延伸穿过形成在套环44中的开孔46的长度的干涉表面和减轻表面。干涉表面在扭矩传递管与干涉表面之间实现扭转干涉配合,而减轻表面在扭矩传递管与减轻表面之间实现中性配合。

[0030]

现在参照图9a和图9b,可以看出带槽线的脊48a、48b、48c、48d的细节。图9a示出了套环44的第一端部68的端视图,第一端部68具有干涉配合表面第一端部70a、70b、70c、70d、70e、70f、70g、70h和减轻表面第一端部71a、71b、71c、71d、71e、71f、71g、71h。每个带槽线的脊48a、48b、48c、48d除了具有位于各个带槽线的脊48a、48b、48c、48d之间的减轻表面之外还具有由减轻表面隔开的两个干涉配合表面。各个带槽线的脊48a、48b、48c、48d的干涉配合表面在套环44与扭矩传递管16之间形成扭转干涉配合。如所示的,带槽线的脊48a具有由减轻表面第一端部71h隔开的干涉配合表面第一端部70h、70a。带槽线的脊48b具有由减轻表面第一端部71b隔开的干涉配合表面第一端部70b、70c,其中,减轻表面第一端部71a将带槽线的脊48a、48b隔开。带槽线的脊48c具有由减轻表面第一端部71d隔开的干涉配合表面第一端部70d、70e,其中,减轻表面第一端部71c将带槽线的脊48b、48c隔开。带槽线的脊48d具有由减轻表面第一端部71f隔开的干涉配合表面第一端部70f、70g,其中,减轻表面第一端部71e将带槽线的脊48c、48d隔开,并且减轻表面第一端部71g将带槽线的脊48d、48a隔开。

[0031]

图9b示出了套环44的第二端部72的端视图,第二端部72具有干涉配合表面第二端部74a、74b、74c、74d、74e、74f、74g、74h和减轻表面第二端部73a、73b、73c、73d、73e、73f、73g、73h。每个带槽线的脊48a、48b、48c、48d除了具有位于每个带槽线的脊48a、48b、48c、48d之间的减轻表面之外还具有由减轻表面隔开的两个干涉配合表面。每个带槽线的脊48a、48b、48c、48d的干涉配合表面在套环44与扭矩传递管16之间形成扭转干涉配合。如所示的,带槽线的脊48a具有由减轻表面第二端部73h隔开的干涉配合表面第二端部74h、74a。带槽线的脊48b具有由减轻表面第二端部73b隔开的干涉配合表面第二端部74b、74c,其中,减轻表面第二端部71a将带槽线的脊48a、48b隔开。带槽线的脊48c具有由减轻表面第二端部73d隔开的干涉配合表面第二端部74d、74e,其中,减轻表面第二端部71c将带槽线的脊48b、48c隔开。带槽线的脊48d具有由减轻表面第二端部73f隔开的干涉配合表面第二端部74f、74g,其中,减轻表面第二端部73e将带槽线的脊48c、48d隔开并且减轻表面第二端部73g将带槽线的脊48d、48a隔开。

[0032]

对图9a和图9b的比较表明,带槽线的脊48a、48b、48c、48d具有扭曲角,该扭曲角被定义为是带槽线的脊48a、48b、48c、48d的干涉配合表面第一端部70a、70b、70c、70d、70e、70f、70g、70h的径向位置与带槽线的脊48a、48b、48c、48d的与干涉配合第一端部70a、70b、

70c、70d、70e、70f、70g、70h有关的相应的干涉配合表面第二端部74a、74b、74c、74d、74e、74f、74g、74h的径向位置相比较的结果。在本发明的本实施方式中,扭曲角为约9.5度,然而,根据特定应用的需要,扭曲角可以小于或等于10度、可以在8度与10度之间、或者可以在9度与10度之间。对图9a中的端视图中示出的第一端部70a、70b、70c、70d、70e、70f、70g、70h的径向位置与图9b中所示的第二端部74a、74b、74c、74d、74e、74f、74g、74h的径向位置进行比较,如图9a和图9b中所示的,每个第二端部74a、74b、74c、74d、74e、74f、74g、74h相对于图9a中所示的每个相应的第一端部70a、70b、70c、70d、70e、70f、70g、70h略微径向偏移。当扭矩传递管16(如图1和图9a中所示)被推动穿过套环44时,扭矩传递管16将由于带槽线的脊48a、48b、48c、48d而略微扭曲。这允许扭矩传递管16在不使用固定螺钉的情况下连接至套环。具有相同扭曲几何形状的带槽线的脊与其他部件比如从动连杆34一起使用也在本发明的范围内。

[0033]

现在参照图6至图8,示出了从动连杆的第一驱动孔口38、第二驱动孔口38

’

和驱动开孔82的细节。第一驱动孔口38和第二驱动孔口38

’

通向驱动开孔82,驱动开孔82包含由驱动减轻区域51a、51b、51c、51d、51e、51f、51g、51h隔开的若干个驱动区域50a、50b、50c、50d、50e、50f、50g、50h。驱动区域50a、50b、50c、50d、50e、50f、50g、50h在扭矩传递管16与从动连杆34的驱动区域50a、50b、50c、50d、50e、50f、50g、50h之间实现扭转非滑动干涉配合。驱动减轻区域51b、51d、51f、51h在扭矩传递管与从动连杆34的驱动减轻区域51a、51b、51c、51d、51e、51f、51g、51h之间实现中性配合。如图8中所示,驱动减轻区域51a、51c、51e、51g完全不与扭矩传递管16接触,这也用于减轻扭矩。

[0034]

图7是在第一驱动孔口38与第二驱动孔口38

’

之间延伸的驱动开孔82的横截面图。驱动开孔82具有纵向轴线a。在图7中,驱动区域50a、50c、50e、50g各自包括具有一长度的倾斜表面56,倾斜表面56是从孔口38延伸至平坦部52的有角度的表面,平坦部52是不具有角度的具有一长度的表面。驱动区域50a、50c的倾斜表面56和平坦部52沿着纵向轴线a在相同的方向上定向。驱动区域50b、50d、50f、50h具有倾斜表面56

’

,倾斜表面56

’

是从孔口38

’

延伸至平坦部52

’

的有角度的表面,平坦部52

’

是不具有角度的表面。驱动区域50b、50d、50f、50h的倾斜表面56

’

和平坦部52

’

沿着纵向轴线a在相同的方向上定向,该定向与驱动区域50a、50c、50e、50g的倾斜表面56和平坦部52相反,驱动区域50b、50d、50f、50h的倾斜表面56

’

和平坦部52

’

以及驱动区域50a、50c、50e、50g的倾斜表面56和平坦部52也定位在驱动开孔82的相反两侧,以在扭矩传递管16安置在驱动开孔82内时产生相反的斜度。这些相反的倾斜表面提供了相反的斜度,所述相反的斜度保持扭矩传递管16并防止扭矩传递管16(如图1中所示)在没有向扭矩传递管16施加很大力的情况下沿着纵向滑动穿过驱动孔口38以及防止扭矩传递管16在驱动开孔82中纵向摆动。

[0035]

每个驱动区域50a、50b、50c、50d、50e、50f、50g、50h的取向也提供了操作优势。当扭矩传递管16旋转时,扭矩传递管16与从动连杆34之间的扭矩传递将通过旋转而改变,因为每个平坦部54、54

’

的位置在各个驱动区域50a、50b、50c、50d、50e、50f、50g、50h之间是不同的。因此,驱动孔口38和扭矩传递管16的多边形面允许公差补偿。此外,产生使扭矩传递管16扭转非滑动干涉配合到驱动孔口38中所需的力的量为约2000n或大于2000n,由此在从动连杆34与扭矩传递管16之间产生相当大的扭转非滑动干涉配合保持力。因此,扭矩传递管16与驱动孔口38的连接在无需使用紧固件的情况下实现。扭转非滑动干涉配合在扭矩传

递管16与从动连杆34之间提供了相当大的保持力,从而消除了在扭矩传递管16与从动连杆34之间对包括夹子或保持环在内的紧固件的需要。

[0036]

参照图2,在附图中示出的本发明的另一特征包括存在于各个连杆之间的自对准基准,该自对准基准确保连杆之间的对准并且还防止连杆的过度展开。自对准基准包括位于固定连杆18上的托架表面58,该托架表面58在组装期间构造成接纳联接连杆30的倒圆表面60。当销26安置成穿过从动连杆24由此将从动连杆24连接至固定连杆18时,倒圆表面60安置在托架表面58内有助于使从动连杆24与从动连杆孔口20对准。此外,托架表面58的使用有助于使驱动孔口38与从动连杆孔口22对准以用于扭矩传递管16的连接。此外,如附图中所示,四杆连杆14、14

’

包括从从动连杆向上延伸以接触联接件30上的表面的止挡部62。止挡部62在主动式空气动力学应用扭矩连杆系统10处于展开位置时进行接触。这有助于防止系统的过度展开。

[0037]

本发明的另一特征包括如图11和图12中所示的不同的致动器壳体构型,这些致动器壳体构型以使主动式空气动力学扭矩连杆系统10的部件实现适当对准且同时还防止壳体旋转的方式将壳体连接至车辆。图11示出了致动器112,致动器112具有壳体113,壳体113连接至基部115,基部115是车辆的一部分或是与车辆连接的一个件。基部115包括槽117,槽117构造成接纳并保持形成在壳体113的表面上的凸耳114。凸耳114和槽117有助于将壳体113适当地对准并保持到基部115上。基部115还具有螺纹孔口124和从表面突出的定位销112。壳体113还具有对准凸部116,对准凸部116具有对准孔口120和紧固件孔口118。对准孔口120接纳定位销122,定位销122将壳体113相对于基部115适当地定位,使得紧固件126适当地插入穿过紧固件孔口118并连接至螺纹孔口124。

[0038]

图12描绘了另一替代实施方式,其示出了致动器212,致动器212具有连接至基部214的壳体213。基部214是车辆的一部分或者是连接至车辆的单独部件。基部214包括从表面突出的定位销222和位于基部214上的两个相反位置处的螺纹孔口224、224

’

。壳体213还具有对准孔口220和两个紧固件孔口218、218

’

。对准孔口220接纳定位销222,定位销222将壳体213相对于基部214适当地定位,使得紧固件226、226

’

被适当地插入穿过紧固件孔口218、218

’

中的相应的一个紧固件孔口并连接至相应的螺纹孔口224、224

’

。

[0039]

本发明的描述本质上仅仅是示例性的,并且因此,不脱离本发明的主旨的变型意在落入本发明的范围内。此类变型不被认为脱离本发明的精神和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让