基于新式电机悬挂结构和柔性互连构架的转向架的制作方法

2021-02-04 06:02:22|

2021-02-04 06:02:22| 297|

297| 起点商标网

起点商标网

[0001]

本实用新型属于轨道车辆动力转向架装置领域,具体涉及一种基于新式电机悬挂结构和柔性互连构架的转向架。

背景技术:

[0002]

轨道列车转向架在设计时不仅需要综合考虑作为承力主体的构架的结构强度和柔性、抗蛇行减振器等各类附属减振部件的作用效果、制动机构安装方式等综合因素,还需针对不同的车型需求,根据列车的理论时速、承重载荷、最小弯道曲率和风雪飞石等路况条件,综合设计动力转向架电机的悬挂方式、轴箱在轮轴上的安放位置、电机及其齿轮箱的布局空间等诸多因素。围绕上述核心思想而展开的各类设计方案日益改进和复杂化,最终促成了动力转向架制造水平的迭代更新和不断进步,不同车型的构架方案推陈出新,一些新形式的全新方案甚至完全推翻旧有思路,使其核心改进具有明显区别和创新。

[0003]

如图1和图2所示,轨道客车转向架的构架可分为由多块板件组对焊接而成的焊接型构架和整体铸造而成的铸造型构架,但其二者的整体结构均属于由横梁体和两个侧梁共同构成的俯视图呈字母h型的构架,其构架的几何中心是一个整体横梁体h或一个井字型横梁体g,其两类横梁体均用于构成字母h笔画结构中间的短横,两个侧梁左右对称布置于横梁体的两端;井字型横梁体由两个垂直于侧梁的小横梁构成。如图1所示,对于由多块板材组焊拼接而形成箱型结构的焊接型侧梁而言,其焊件侧梁i通常为两翼上翘的鸟翼状结构,在其每个鸟翼状结构翅根部位斜面i-1的下端面上,分别对应焊接固连一个焊件轮轴座i-2。每个焊件侧梁弹簧帽筒i-3均焊接固连于一个焊件侧梁i的翼尖端部。由于焊件侧梁i的侧梁上盖板、侧梁下盖板以及夹在其二者之间的两块焊件侧梁侧壁板i-4,其四者的曲线或曲面均为与焊件侧梁侧壁板i-4匹配的特殊鸟翼状结构,导致对焊件侧梁i进行整体组焊时的装夹定位作业相对复杂,其制造过程中,需使用大量定位夹具以确保两块焊件侧梁侧壁板i-4按彼此平行的姿态分别与焊件侧梁下盖板垂直焊接固连,其多块侧壁板连接筋板以及焊件侧梁弹簧帽筒i-3的定位更是需要额外设计的复杂定位工装才能实现。例如,公开号为cn110722319a的中国专利公开了一种铁路客车构架侧梁焊接定位工装,其所公开的复杂定位工装结构就是为提高侧梁弹簧帽筒i-3等部件的组对定位的精度、减少校准测绘工作、降低劳动强度等问题而额外设计的。同样,在焊件侧梁翅根部位的斜面下端定位和焊接焊件轮轴座i-2的过程,也另需专门设计如中国专利公开号为cn108817797a的用于侧梁正装焊接的组对定位工装才能顺利实施,此类定位工装的设计和制造都必然带来生产成本的大幅增加。焊件侧梁i在其焊接冷却过程中,会因焊接冷却时的应力作用影响而出现多方向且不同尺度的扭曲变形,造成焊件侧梁i发生拉伸、扭曲、侧倾等多种非对称性的结构尺寸偏差,必须通过额外增加矫正调修作业才能勉强保证焊接质量,尤其是作为后续加工定位基准的焊件侧梁横梁管通孔i-5,若不对其进行同轴对齐校准和调修,将导致焊件横梁管g-1无法穿入其中,或者两个焊件横梁管g-1无法保持平行,从而严重影响整个焊接构架的定位基准和后续的机加工精度,甚至造成抗蛇行减振器等对称部件因无法几何对称而不能充分

发挥其阻尼作用,进而影响构架的振动特性,削弱转向架的整体使用寿命。但调修作业需要大量的测绘和反复的二次加工作业,其工作量繁重复杂,效率低下。对于如图2所示的铸造型侧梁而言,其铸件侧梁j与整体横梁体h均由铸造模具整体浇铸成型,避免了焊件侧梁i制作过程中的尺寸测量和装夹定位等工序,但与焊接型侧梁i相较而言,铸件钢材更为刚性的力学特性也使铸造型侧梁弹性变形的柔性能力受到削弱,因此铸造型侧梁需要匹配设计包括抗侧滚扭杆和抗蛇形减振器在内的更为复杂的二系减振系统。

[0004]

另一方面,如图1和图2,现有动力转向架的整体横梁体h或井字型横梁体g上通常设有电机吊座t和齿轮箱吊座u上,并分别用于对应固连牵引电机r和齿轮箱s,且采用以整体横梁体h或井字型横梁体g几何中心旋转对称地布置前、后两台牵引电机r的双电机安装方式彼此抵消两台电机的反向扭矩,以此优化动力转向架的整体力学稳定性和振动平衡特性。但是,此种依托于整体横梁体g或井字型横梁体h且完全与电机吊座t和齿轮箱吊座u刚性连接的安装方式,其电机吊座t和齿轮箱吊座u的布局位置和焊接制造过程,不仅对横梁体的结构强度和对称精度均提出了更高的要求,而且还占据了常规构架内侧的大部分空间,致使现有的转向架内侧缺少足够布局轴箱的空间,造成典型一系悬挂装置仅能布置在车轴的两个端部,不仅增加了轴箱受损风险,同时也增加了转向架整体的结构尺寸和回转半径,不利于其最小曲线通过能力的提高,并且由于牵引电机r外壳的吊耳为不可拆除的刚性结构,致使其与构架和齿轮箱结构彼此干涉阻挡,造成牵引电机r无法经由检修地沟里直接从车体下方单独拆除,而必须用架车机,将构架上方的车厢与构架分离,才能将牵引电机r从构架上方实现退卸,极大地增加了电机维修更换的难度。同时,刚性连接的电机吊座t和齿轮箱吊座u还导致牵引电机r和齿轮箱s缺少足够的减振保护系统,进而使抗蛇形减振器和抗侧滚扭杆n等附属结构安装成为不可或缺的必要补充。

[0005]

此外,不同的列车设计时速要求或不同的侧梁结构形式还会对电机和齿轮箱的布局空间和结构形式造成非常大的影响,往往导致旧有的布局方案无法满足安装位置的需求,必需推翻旧有参考方案,而做出全新理念的设计改进。

[0006]

如图3至图5所示,现有安装在扣合拼接式齿轮箱外壳s-1内部的大齿轮s-2直接与大齿轮轴承s-3上的轴承外圈s-3-2压装形成同轴固连的过盈配合,车轴d上的齿轮箱安装轴段d-1直接与大齿轮轴承s-3上的大齿轮轴承内圈s-3-1压装形成同轴固连的过盈配合,该过盈配合的同轴固连形式导致齿轮箱安装轴段d-1与齿轮箱轴承s-3以及大齿轮s-2三者成为无法分离的整体,并且,由于扣合拼接式齿轮箱外壳s-1的结构强度较低,其无法直接作为轮轴退卸压力机上的退卸挡板的着力点,而且,现有的大齿轮轴承s-3的轴承内圈过于狭窄,导致即便将轮轴退卸压力机上退卸挡板改装为多爪卡盘形式,并将其从齿轮箱轴向侧壁上的车轴通孔中插入齿轮箱内部,依然因缺少足够的径向着力点而导致无法可靠地对大齿轮轴承内圈s-3-1实施径向退卸阻挡作用力,从而使得车轴退卸无法直接实施,进而造成后续对车轴d或大齿轮s-2进行检修时,都必须将扣合拼接的齿轮箱外壳s-1率先解除原有的拼接扣合状态,并将车轴d以及与其同轴固连为一体的大齿轮s-2以及大齿轮轴承s-3三者一同从构架上整体拆除,再转移至轮轴退卸压力机上完成退卸更换作业。此种方式过程繁琐,费时费力,无法方便快捷地在不从扣合拼接式齿轮箱外壳s-1内拆除大齿轮s-2的前提下单独实现对车轴d的拆除更换,也无法在保持扣合拼接式齿轮箱外壳s-1扣合状态的前提下,单独拔除车轴d并从退卸掉车轴d后留下的孔洞处直接对齿轮箱外壳s-1内的大齿

轮s-2进行检修和润滑养护等作业。

[0007]

中垂面是指能将具有对称结构的物体对称地分成互为镜像的两部分的虚拟几何平面。

技术实现要素:

[0008]

本实用新型要解决的技术问题如下:

[0009]

1)、现有带有鸟翼状曲线结构的焊接型侧梁在制造过程中,必须使用大量定位夹具才能确保两块焊件侧梁侧壁板按彼此平行的姿态分别与焊件侧梁下盖板垂直焊接固连。

[0010]

2)、对焊接型侧梁的多块侧壁板连接筋板以及焊件侧梁弹簧帽筒的定位过程更是需要额外设计的复杂定位工装才能实现;且其必须通过额外增加的矫正调修作业才能矫正在焊接冷却过程中出现的不同尺度的和方向的拉伸、扭曲、侧倾等多种非对称性的结构尺寸偏差,勉强保证焊接质量;尤其是作为后续加工定位基准的焊件侧梁横梁管通孔,必须对其进行同轴对齐校准和调修,否则将导致焊件横梁管无法穿入其中,或者两个焊件横梁管无法保持平行,从而严重影响整个焊接构架的定位基准和后续的机加工精度,甚至造成抗侧滚扭杆和抗蛇行减振器等对称部件因无法几何对称而不能充分发挥其阻尼作用,进而影响构架的振动特性,削弱转向架的整体使用寿命。

[0011]

3)、另一方面,依托于整体横梁体或井字型横梁体且完全与电机吊座和齿轮箱吊座刚性连接的电机安装方式,其电机吊座和齿轮箱吊座的布局位置和焊接制造过程,不仅对横梁体的结构强度和对称精度均提出了更高的要求,而且还占据了常规构架内侧的大部分空间,致使现有的转向架内侧缺少足够的轴箱布局空间,造成典型一系悬挂装置仅能布置在车轴的两个端部,不仅增加了轴箱受损风险,同时也增加了转向架整体的结构尺寸和回转半径,不利于其最小曲线通过能力的提高。

[0012]

4)、由于牵引电机外壳的吊耳为不可拆除的刚性结构,致使其与构架和齿轮箱当结构彼此干涉阻挡,造成牵引电机无法经由检修地沟里直接从车体下方单独拆除,而必须用架车机,将构架上方的车厢与构架分离,才能将牵引电机从构架上方实现退卸,极大地增加了电机维修更换的难度。

[0013]

5)、受制于安装在扣合拼接式齿轮箱外壳内部的大齿轮通过大齿轮轴承与车轴的齿轮箱安装轴段压装形成过盈配合形成同轴固连的形式,导致齿轮箱安装轴段与齿轮箱轴承以及大齿轮成为无法分离的整体,且由于扣合拼接式齿轮箱外壳的结构强度较低,其无法直接作为轮轴退卸压力机上的退卸挡板的着力点,而且,现有的大齿轮轴承的轴承内圈过于狭窄,导致即便将轮轴退卸压力机上退卸挡板改装为多爪卡盘形式,并将其从齿轮箱轴向侧壁上的车轴通孔中插入齿轮箱内部,依然因缺少做够的径向着力点而导致无法可靠地对大齿轮轴承内圈实施径向退卸阻挡作用力,从而使得车轴退卸无法直接实施,这些因素造成后续对车轴或大齿轮进行检修时,无法方便快捷地在不从扣合拼接式齿轮箱外壳内拆除大齿轮的前提下单独实现对车轴的拆除更换,也无法在保持扣合拼接式齿轮箱外壳扣合状态的前提下,单独拔除车轴并从退卸掉车轴后留下的孔洞处直接对齿轮箱外壳内的大齿轮进行检修和润滑养护等作业的诸多技术问题。

[0014]

本实用新型解决上述技术问题所采取的技术方案如下:

[0015]

基于新式电机悬挂结构和柔性互连构架的转向架,其包括由车轮和车轴构成的轮

对装置,其特征在于,该转向架还包括横纵一体式柔性互连构架、易退轴式齿轮箱和侧梁单点悬挂式电机;

[0016]

横纵一体式柔性互连构架包括两个互为旋转对称的横纵集成式构架,每个横纵集成式构架均包含一体成型的集成式侧梁和集成式横梁;集成式侧梁包括作为两个鸟翼连接部且处于较低位置的侧梁中段和两个对称固连于侧梁中段两端的鸟翼状侧梁悬臂段,鸟翼状侧梁悬臂段由一个向上翘起的倾斜段和水平向外延伸的水平延展段连接而成;集成式横梁以α角的夹角姿态与集成式侧梁的中段通过铸造方式一体成型;夹角α的取值范围是60至90度;

[0017]

每个横纵集成式构架还包括侧梁自带齿轮箱吊座、齿轮箱垂向止挡、电机单点悬吊座、电机垂向限位止挡、柔性互连连接机构和互连对接座,互连对接座和集成式横梁对称地分布在侧梁中段中垂面的左右两侧,柔性互连连接机构插入互连对接座内并与其固连;

[0018]

齿轮箱吊座和齿轮箱垂向止挡按照由上至下的顺序顺次固连在鸟翼状侧梁悬臂段内侧壁上;电机单点悬吊座、电机垂向限位止挡均位于毗邻互连对接座所在一侧的鸟翼状侧梁悬臂段上,其中,电机单点悬吊座固连于该鸟翼状侧梁悬臂段倾斜段下端面的底部,电机垂向限位止挡固连于该鸟翼状侧梁悬臂段倾斜段与水平延展段的交界处的上端;

[0019]

易退轴式齿轮箱压装在车轴的齿轮箱安装轴段上,易退轴式齿轮箱的一侧通过齿轮箱吊杆连接在齿轮箱吊座上;

[0020]

侧梁单点悬挂式电机的一侧固连在电机单点悬吊座上,侧梁单点悬挂式电机的另一侧与易退轴式齿轮箱以橡胶节点悬挂的方式弹性连接;

[0021]

两个横纵集成式构架以圆周旋转对称的布局方式对称布置,并通过各自集成式横梁的端头与另一个集成式侧梁上的柔性互连连接机构实现柔性连接,从而共同形成横纵一体式柔性互连构架。

[0022]

所述易退轴式齿轮箱的齿轮箱壳体中部设有车轴安装孔和电机联轴器安装孔,在电机联轴器安装孔周边的齿轮箱壳体同一侧上固连有按等腰梯形分布的四个电机柔性悬挂橡胶节点座孔,位于下方的两个电机柔性悬挂橡胶节点座孔的中心各自与电机联轴器安装孔的孔心连线的夹角β为100

°

~140

°

,其最优值是120度;在车轴安装孔和电机联轴器安装孔二者中心连线的延长线与齿轮箱壳体相交处的齿轮箱壳体外侧壁上,固连有齿轮箱壳体垂向止挡块;在齿轮箱壳体垂向止挡块下方的齿轮箱壳体外侧壁上还固连有壳体垂向吊杆座,齿轮箱吊杆的两端均设有橡胶减振垫片,其用于将壳体垂向吊杆座与齿轮箱吊座弹性连接。

[0023]

所述侧梁单点悬挂式电机外壳后端盖的下部通过一个侧梁端电机悬挂橡胶节点和电机悬挂橡胶节点半环卡箍固连在电机单点悬吊座上,侧梁单点悬挂式电机外壳后端盖的上部固连有水平的电机垂向悬臂止挡杆,且电机垂向悬臂止挡杆悬垂于电机垂向限位止挡的正上方,其二者的间隙值范围是10~50mm;侧梁单点悬挂式电机上位于电机输出轴所在端的电机外壳通过四个电机柔性悬挂橡胶节点分别以弹性悬挂的方式固连在四个电机柔性悬挂橡胶节点座孔上,侧梁单点悬挂式电机的电机输出轴通过联轴器转动连接到电机联轴器安装孔内部的减速齿轮机构上。

[0024]

所述车轴的齿轮箱安装轴段的外径缩减到原值的80%,形成小直径齿轮箱安装轴段;易退轴式齿轮箱内部还包括易退轴式大齿轮轴承内圈径向增厚套筒和两个设有螺孔阵

列的大齿轮轴承端盖;

[0025]

所述易退轴式大齿轮轴承内圈径向增厚套筒的内径与小直径齿轮箱安装轴段的外径尺寸相同,且其二者通过压装同轴固连;大齿轮轴承上的大齿轮轴承内圈通过压装同轴固连在易退轴式大齿轮轴承内圈径向增厚套筒的外径上;易退轴式大齿轮轴承内圈径向增厚套筒的径向外圆周端面上设有沿其径向开设的螺孔阵列,两个大齿轮轴承端盖分别通过沿圆周阵列的螺栓组固连于易退轴式大齿轮轴承内圈径向增厚套筒的前、后端面上,并将大齿轮轴承的前、后端面均密封于车轴安装孔内;齿轮箱电刷机构的法兰盘均通过多个螺栓同轴固连于车轴安装孔的外径侧壁上的对应螺孔固连。

[0026]

所述柔性互连连接机构为钢弹簧组合式橡胶节点或关节球轴承。

[0027]

所述钢弹簧组合式橡胶节点包括两个钢簧节点法兰盘、橡胶弹性芯轴和双层钢制弹簧圈组,双层钢制弹簧圈组同轴套在橡胶弹性芯轴的外径上,且双层钢制弹簧圈组和橡胶弹性芯轴二者的两端均分别与一个对应的钢簧节点法兰盘同轴固连;所述双层钢制弹簧圈组包括同轴嵌套的大直径外圈钢弹簧和小直径内圈钢弹簧。

[0028]

所述关节球轴承包括关节球轴承侧梁端连接法兰、关节球轴承横梁端连接法兰、球轴承外圈、球轴承内圈、球轴承防尘端盖、扣合式球窝保持架组和自润滑环槽球铰,所述扣合式球窝保持架组内部设有球窝,自润滑环槽球铰嵌入扣合式球窝保持架组球窝内并与球窝形成转动摩擦副;球轴承内圈同轴嵌套于自润滑环槽球铰的中心轴孔内径侧壁上并形成过盈配合,球轴承外圈同轴嵌套于扣合式球窝保持架组的外径侧壁上并形成过盈配合;

[0029]

关节球轴承横梁端连接法兰同轴封堵在自润滑环槽球铰的中心轴孔后端面上,关节球轴承横梁端连接法兰用于同毗邻的集成式横梁通过螺栓固连;关节球轴承侧梁端连接法兰同轴封堵在扣合式球窝保持架组和自润滑环槽球铰的前端,关节球轴承侧梁端连接法兰用于同毗邻的互连对接座通过螺栓固连;球轴承防尘端盖通过螺栓固连于关节球轴承侧梁端连接法兰的外端面上。

[0030]

所述扣合式球窝保持架组包括完全相同且彼此扣合固连的第一半球窝保持架和第二半球窝保持架,其二者扣合的圆周交界线外径上设有保持架圆周环槽;在保持架圆周环槽的环槽底面上按相同的圆周角均布设有多个指向球窝质量中心的保持架径向通孔。

[0031]

所述自润滑环槽球铰的外球面上设有与其轴向中垂面重合的赤道面环槽,自润滑环槽球铰的外球面上还设有多条与赤道面环槽所在平面呈γ夹角的纬线环槽,夹角γ的取值范围是10至50度,其最优值是30度;所述赤道面环槽以及多条纬线环槽均相交于球面极点。

[0032]

本实用新型的有益效果如下:

[0033]

该基于新式电机悬挂结构和柔性互连构架的转向架通过诸多创新的布局设计突破了旧有转向架的传统结构和理念限制,其每个横纵集成式构架的主体结构均由铸造工艺一体成型的集成式侧梁和集成式横梁共同构成,其集成式横梁以α角的夹角姿态与集成式侧梁的中段连接,且互连对接座和集成式横梁对称地分布在侧梁中段中垂面的左右两侧。两个横纵集成式构架以圆周旋转对称的布局方式对称布置,并通过各自集成式横梁的端头与对方集成式侧梁上的柔性互连连接机构实现柔性连接,从而共同形成横纵一体式柔性互连构架。该结构可以通过柔性变位,来自适应轨道的不平顺,有利于降低轮重减载率并增强构架的曲线通过能力。该设计方案中,由铸造工艺一体成型的横纵集成式构架使本实用新

型地铁转向架的主体结构免除了对传统焊接型侧梁壁板的平行定位和组对焊接工序。而柔性互连连接机构可采用钢弹簧组合式橡胶节点或关节球轴承等兼具一定刚度和弹性变形能力的柔性连接部件,该柔性连接部件技术结合以圆周旋转对称的布局方式对称布置的两个横纵集成式构架主体结构改变了传统转向架上通过两根粗大横梁垂直连接两个侧梁的旧有h型构架形式,从而使本实用新型的两个横纵集成式构架可以自动适应构架在行进过程中产生的彼此扭曲、拉伸、侧倾等角度变位,并无需额外针对旧有焊件横梁管的矫正调修作业去矫正在焊接冷却过程中出现的不同尺度和方向的拉伸、扭曲、侧倾等多种非对称性的结构尺寸偏差,从而克服了焊接过程造成侧梁横梁组对时必须通过繁重且复杂的测绘和调修作业加以矫正的固有工艺难题,继而加大程度低简化和优化了侧梁和横梁之间的装配作业流程。两个横纵集成式构架通过柔性互连连接机构柔性连接并以圆周旋转对称的布局方式对称布置的结构形式还大幅降低了对构架整体的减振需求,起到减少部件数量和故障率、释放电机和齿轮箱布局空间和检修操作余量,精简构架尺寸、简化制造流程的效果。

[0034]

本实用新型的齿轮箱吊座和齿轮箱垂向止挡均沿同一铅垂线顺次固连在位于鸟翼状侧梁悬臂段的内侧壁上,易退轴式齿轮箱同轴安装在车轴的齿轮箱安装轴段上,而位于易退轴式齿轮箱的壳体最远端的壳体垂向吊杆座仅通过一个上下两端均设有橡胶减振垫片的齿轮箱吊杆悬吊连接在齿轮箱吊座上,从而以最大的旋转力矩对易退轴式齿轮箱施加围绕车轴的防转阻力,位于易退轴式齿轮箱远端中部的齿轮箱壳体垂向止挡块处于壳体垂向吊杆座的上方,且其相对于车轴安装孔轴线的回转半径比壳体垂向吊杆座的回转半径略小,齿轮箱垂向止挡与齿轮箱壳体垂向止挡块之间保持有约100mm的活动间隙,并对齿轮箱壳体垂向止挡块回转位移的最大值进行限位。另一方面,与易退轴式齿轮箱的悬挂方式类似地,本实用新型的电机单点悬吊座、电机垂向限位止挡、构架垂向减振器座均位于毗邻互连对接座所在一侧的鸟翼状侧梁悬臂段上,而侧梁单点悬挂式电机外壳后端盖的下部通过一个侧梁端电机悬挂橡胶节点和电机悬挂橡胶节点半环卡箍固连在电机单点悬吊座上,且电机垂向悬臂止挡杆悬垂于电机垂向限位止挡的正上方;同时,侧梁单点悬挂式电机上位于电机输出轴所在端的电机外壳通过四个电机柔性悬挂橡胶节点分别以弹性悬挂的方式固连在四个电机柔性悬挂橡胶节点座孔上。前述易退轴式齿轮箱和侧梁单点悬挂式电机的悬挂方式,使其二者的重量和振动载荷均由集成式侧梁和车轴完全承载,该结构摒弃了依托于整体横梁体或井字型横梁体且完全与电机吊座和齿轮箱吊座的大尺寸、刚性连接形式的旧有电机安装方式,进而降低了对横梁的结构强度和对称精度和组对精度的工艺要求,简化了构架制造的复杂性。该设计方案不仅减少了原本由刚性大尺寸吊座结构对构架侧梁内侧分空间占用程度,使得本实用新型的抱轴型轮对内置式轴箱安装成为可能。本设计还为齿轮箱和电机结构的拆装检修预留了足够的操作空间,大大优化了电机的装配和拆卸方案,易退轴式齿轮箱在其电机联轴器安装孔周边的齿轮箱壳体同一侧上固连有按等腰梯形分布的四个电机柔性悬挂橡胶节点座孔,且位于下方的两个电机柔性悬挂橡胶节点座孔的中心各自与电机联轴器安装孔的孔心连线的夹角β为100

°

~140

°

且构架牵引拉杆座固连在侧梁中段中部的外侧壁上,该设计使得在分别拆除四个电机柔性悬挂橡胶节点和侧梁端电机悬挂橡胶节点的紧固螺栓之后,侧梁单点悬挂式电机可经由检修地沟直接从车体下方单独拆除,彻底摆脱了使用架车机从构架上方的车厢与构架分离后才能将牵引电机从构架上方实现退卸的旧有模式,极大地提高了电机检修便捷性。

[0035]

本实用新型将原有车轴上的齿轮箱安装轴段的外径缩减到原值的80%,形成小直径齿轮箱安装轴段;新增设的易退轴式大齿轮轴承内圈径向增厚套筒以过盈压装的形式同轴嵌套在小直径齿轮箱安装轴段的外径上,且大齿轮轴承上的大齿轮轴承内圈通过压装同轴固连在易退轴式大齿轮轴承内圈径向增厚套筒的外径上;通过此种方式将径向上原本过狭窄的大齿轮轴承内圈变向增厚,从而在将轮轴退卸压力机上退卸挡板改装为多爪卡盘形式之后,其多爪卡盘卡爪可以从齿轮箱轴向侧壁上的车轴安装孔插入齿轮箱内部,并将防窜动止挡作用力均匀可靠地施加在与大齿轮轴承内圈同轴固连的易退轴式大齿轮轴承内圈径向增厚套筒的轴向外端面上,进而使在不从扣合拼接式齿轮箱外壳内拆除大齿轮的前提下,单独拔除车轴并从退卸掉车轴后留下的孔洞处直接对齿轮箱外壳内的大齿轮进行检修和润滑养护等作业的操作工艺成为可能。

[0036]

本实用新型的柔性互连连接机构可以是钢弹簧组合式橡胶节点或关节球轴承,其二者均可通过法兰和螺栓连接的方式将集成式横梁的端头与位于另外一个横纵集成式构架上集成式侧梁中段的互连对接座实现柔性固连。柔性互连连接机构通过法兰的形式与构架连接,不仅提高了安装效率,同时也避免了焊接变形对构架结构的影响。关节球轴承扣合式球窝保持架组内部设有球窝,自润滑环槽球铰嵌入扣合式球窝保持架组球窝内并与球窝形成转动摩擦副;扣合式球窝保持架组包括完全相同且彼此扣合固连的第一半球窝保持架和第二半球窝保持架,其二者扣合的圆周交界线外径上设有保持架圆周环槽;在保持架圆周环槽的环槽底面上按相同的圆周角均布设有至少四个指向球窝质量中心的保持架径向通孔。并且自润滑环槽球铰的外球面上设有与其轴向中垂面重合的赤道面环槽,相交于球面极点的赤道面环槽以及两条纬线环槽均各自独立地在自润滑环槽球铰的外球面环绕一周,指向球窝质量中心的保持架径向通孔可用于向球窝内部加注润滑油或润滑粉末,此外,当扣合式球窝保持架组采用硬度较高的金属或陶瓷材质,而赤道面环槽以及两条纬线环槽内嵌有经过摩擦产生鳞屑粉末的碳棒材质时,分布于自润滑环槽球铰外球面上的赤道面环槽以及两条纬线环槽在球窝的摩擦副转动过程中,自动摩擦扣合式球窝保持架组的球窝内侧壁,从而通过转动和磨耗而自动产生具润滑功能的鳞屑粉末,从而起到球窝自润滑的作用。赤道面环槽以及两条纬线环槽内部注有含3%-5%二硫化钼成分的润滑剂时,也能够起到润滑作用。

[0037]

本实用新型的基于新式电机悬挂结构和柔性互连构架的转向架在其工艺制造指标中,明确给定集成式横梁与集成式侧梁的夹角α的取值范围是60

°

至90

°

,其最佳值为90

°

;位于下方的两个电机柔性悬挂橡胶节点座孔的中心各自与电机联轴器安装孔的孔心连线的夹角β的夹角取值范围是100

°

至140

°

,其最佳值为120

°

;自润滑环槽球铰的外球面上的纬线环槽与赤道面环槽所在平面之间的夹角γ的取值范围是10至50度,其最优值是30度,这些核心数据范围均为通过大量试验总结获得的最佳经验参数,能最大程度地优化转向架的整体震动特性,是研发投入的结晶和证明。

[0038]

此外,该基于新式电机悬挂结构和柔性互连构架的转向架作为一种全新的转向架设计形式,其将横纵一体式柔性互连构架、易退轴式齿轮箱和侧梁单点悬挂式电机的制造方案全部实现模块化,不同的模块单元可以独立实施标准化生产,有利于实现流水线制造,从而大幅提高生产效率,降低生产成本,创造经济价值。

附图说明

[0039]

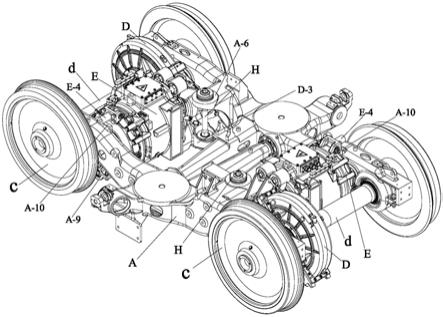

图1是现有焊接型构架转向架的立体结构示意图;

[0040]

图2是现有铸造型构架的立体结构示意图;

[0041]

图3是现有齿轮箱和车轴的装配关系示意图;

[0042]

图4是图3中的大齿轮和车轴的装配关系示意图;

[0043]

图5是图4的局部放大示意图;

[0044]

图6是本实用新型基于新式电机悬挂结构和柔性互连构架的转向架的立体结构示意图;

[0045]

图7是本实用新型基于新式电机悬挂结构和柔性互连构架的转向架的爆炸结构示意图;

[0046]

图8是本实用新型中的横纵一体式柔性互连构架的立体结构示意图;

[0047]

图9是本实用新型中的横纵一体式柔性互连构架的俯视结构示意图;

[0048]

图10是本实用新型中的横纵一体式柔性互连构架的爆炸结构示意图;

[0049]

图11是本实用新型中的易退轴式齿轮箱和侧梁单点悬挂式电机的结构示意图;

[0050]

图12是本实用新型中的易退轴式齿轮箱的结构示意图;

[0051]

图13是本实用新型中的易退轴式齿轮箱、侧梁单点悬挂式电机和齿轮箱吊杆的结构示意图;

[0052]

图14是本实用新型中的易退轴式齿轮箱和齿轮箱吊杆的结构示意图;

[0053]

图15是本实用新型中的车轴、易退轴式大齿轮轴承内圈径向增厚套筒和大齿轮轴承端盖的结构示意图;

[0054]

图16是本实用新型中的车轴、易退轴式大齿轮轴承内圈径向增厚套筒和大齿轮轴承端盖装配后的轴向剖视结构示意图;

[0055]

图17是本实用新型利用探入式多爪卡盘将车轴从大齿轮上退卸时的结构示意图;

[0056]

图18是本实用新型中的柔性互连连接机构和集成式横梁的结构示意图;

[0057]

图19是本实用新型中的柔性互连连接机构为钢弹簧组合式橡胶节点的结构示意图;

[0058]

图20是本实用新型中的柔性互连连接机构为关节球轴承的轴向剖视结构示意图;

[0059]

图21是本实用新型中的柔性互连连接机构为关节球轴承的爆炸结构示意图;

[0060]

图22是本实用新型中的扣合式球窝保持架组和自润滑环槽球铰的结构示意图;

[0061]

图23是本实用新型中的扣合式球窝保持架组的轴向剖视结构示意图;

[0062]

图24是本实用新型中的自润滑环槽球铰的主视结构示意图。

具体实施方式

[0063]

下面结合附图对本实用新型做进一步详细说明。

[0064]

如图6至图24所示,本实用新型的基于新式电机悬挂结构和柔性互连构架的转向架,其包括由车轮c和车轴d构成的轮对装置,其特征在于,该转向架还包括横纵一体式柔性互连构架a、易退轴式齿轮箱d和侧梁单点悬挂式电机e;

[0065]

横纵一体式柔性互连构架a包括两个互为旋转对称的横纵集成式构架,每个横纵集成式构架均包含一体成型的集成式侧梁a-1和集成式横梁a-2;集成式侧梁a-1包括作为

两个鸟翼连接部且处于较低位置的侧梁中段a-1-1和两个对称固连于侧梁中段a-1-1两端的鸟翼状侧梁悬臂段a-1-2,鸟翼状侧梁悬臂段a-1-2由一个向上翘起的倾斜段和水平向外延伸的水平延展段连接而成;集成式横梁a-2以α角的夹角姿态与集成式侧梁a-1的中段通过铸造方式一体成型;夹角α的取值范围是60至90度;

[0066]

每个横纵集成式构架还包括侧梁自带齿轮箱吊座a-6、齿轮箱垂向止挡a-7、电机单点悬吊座a-9、电机垂向限位止挡a-10、柔性互连连接机构a-14和互连对接座a-15,互连对接座a-15和集成式横梁a-2对称地分布在侧梁中段a-1-1中垂面的左右两侧,柔性互连连接机构a-14插入互连对接座a-15内并与其固连;

[0067]

齿轮箱吊座a-6和齿轮箱垂向止挡a-7按照由上至下的顺序顺次固连在鸟翼状侧梁悬臂段a-1-2内侧壁上;电机单点悬吊座a-9、电机垂向限位止挡a-10均位于毗邻互连对接座a-15所在一侧的鸟翼状侧梁悬臂段a-1-2上,其中,电机单点悬吊座a-9固连于该鸟翼状侧梁悬臂段a-1-2倾斜段下端面的底部,电机垂向限位止挡a-10固连于该鸟翼状侧梁悬臂段a-1-2倾斜段与水平延展段的交界处的上端;

[0068]

易退轴式齿轮箱d压装在车轴d的齿轮箱安装轴段d-1上,易退轴式齿轮箱d的一侧通过齿轮箱吊杆h连接在齿轮箱吊座a-6上;

[0069]

侧梁单点悬挂式电机e的一侧固连在电机单点悬吊座a-9上,侧梁单点悬挂式电机e的另一侧与易退轴式齿轮箱d以橡胶节点悬挂的方式弹性连接;

[0070]

两个横纵集成式构架以圆周旋转对称的布局方式对称布置,并通过各自集成式横梁a-2的端头与另一个集成式侧梁a-1上的柔性互连连接机构a-14实现柔性连接,从而共同形成横纵一体式柔性互连构架a。

[0071]

易退轴式齿轮箱d的齿轮箱壳体d-1中部设有车轴安装孔d-1-1和电机联轴器安装孔d-1-2,在电机联轴器安装孔d-1-2周边的齿轮箱壳体d-1同一侧上固连有按等腰梯形分布的四个电机柔性悬挂橡胶节点座孔d-2,位于下方的两个电机柔性悬挂橡胶节点座孔d-2的中心各自与电机联轴器安装孔d-1-2的孔心连线的夹角β为100

°

~140

°

,其最优值是120度;在车轴安装孔d-1-1和电机联轴器安装孔d-1-2二者中心连线的延长线与齿轮箱壳体d-1相交处的齿轮箱壳体d-1外侧壁上,固连有齿轮箱壳体垂向止挡块d-4;在齿轮箱壳体垂向止挡块d-4下方的齿轮箱壳体d-1外侧壁上还固连有壳体垂向吊杆座d-3,齿轮箱吊杆h的两端均设有橡胶减振垫片,其用于将壳体垂向吊杆座d-3与齿轮箱吊座a-6弹性连接。

[0072]

侧梁单点悬挂式电机e外壳后端盖的下部通过一个侧梁端电机悬挂橡胶节点e-1和电机悬挂橡胶节点半环卡箍e-2固连在电机单点悬吊座a-9上,侧梁单点悬挂式电机e外壳后端盖的上部固连有水平的电机垂向悬臂止挡杆e-4,且电机垂向悬臂止挡杆e-4悬垂于电机垂向限位止挡a-10的正上方,其二者的间隙值范围是10~50mm;侧梁单点悬挂式电机e上位于电机输出轴所在端的电机外壳通过四个电机柔性悬挂橡胶节点d-5分别以弹性悬挂的方式固连在四个电机柔性悬挂橡胶节点座孔d-2上,侧梁单点悬挂式电机e的电机输出轴通过联轴器e-3转动连接到电机联轴器安装孔d-1-2内部的减速齿轮机构上。

[0073]

车轴d的齿轮箱安装轴段d-1的外径缩减到原值的80%,形成小直径齿轮箱安装轴段d-3;易退轴式齿轮箱d内部还包括易退轴式大齿轮轴承内圈径向增厚套筒d-7和两个设有螺孔阵列的大齿轮轴承端盖d-6;

[0074]

所述易退轴式大齿轮轴承内圈径向增厚套筒d-7的内径与小直径齿轮箱安装轴段

d-3的外径尺寸相同,且其二者通过压装同轴固连;大齿轮轴承s-3上的大齿轮轴承内圈s-3-1通过压装同轴固连在易退轴式大齿轮轴承内圈径向增厚套筒d-7的外径上;易退轴式大齿轮轴承内圈径向增厚套筒d-7的径向外圆周端面上设有沿其径向开设的螺孔阵列,两个大齿轮轴承端盖d-6分别通过沿圆周阵列的螺栓组固连于易退轴式大齿轮轴承内圈径向增厚套筒d-7的前、后端面上,并将大齿轮轴承s-3的前、后端面均密封于车轴安装孔d-1-1内;齿轮箱电刷机构d-8的法兰盘均通过多个螺栓同轴固连于车轴安装孔d-1-1的外径侧壁上的对应螺孔固连。

[0075]

柔性互连连接机构a-14为钢弹簧组合式橡胶节点a-14a或关节球轴承a-14b。

[0076]

钢弹簧组合式橡胶节点a-14a包括两个钢簧节点法兰盘a-14a-1、橡胶弹性芯轴a-14a-2和双层钢制弹簧圈组a-14a-3,双层钢制弹簧圈组a-14a-3同轴套在橡胶弹性芯轴a-14a-2的外径上,且双层钢制弹簧圈组a-14a-3和橡胶弹性芯轴a-14a-2二者的两端均分别与一个对应的钢簧节点法兰盘a-14a-1同轴固连;所述双层钢制弹簧圈组a-14a-3包括同轴嵌套的大直径外圈钢弹簧和小直径内圈钢弹簧。

[0077]

关节球轴承a-14b包括关节球轴承侧梁端连接法兰a-14b-1、关节球轴承横梁端连接法兰a-14b-2、球轴承外圈a-14b-3、球轴承内圈a-14b-4、球轴承防尘端盖a-14b-5、扣合式球窝保持架组a-14b-6和自润滑环槽球铰a-14b-7,所述扣合式球窝保持架组a-14b-6内部设有球窝,自润滑环槽球铰a-14b-7嵌入扣合式球窝保持架组a-14b-6球窝内并与球窝形成转动摩擦副;球轴承内圈a-14b-4同轴嵌套于自润滑环槽球铰a-14b-7的中心轴孔内径侧壁上并形成过盈配合,球轴承外圈a-14b-3同轴嵌套于扣合式球窝保持架组a-14b-6的外径侧壁上并形成过盈配合;

[0078]

关节球轴承横梁端连接法兰a-14b-2同轴封堵在自润滑环槽球铰a-14b-7的中心轴孔后端面上,关节球轴承横梁端连接法兰a-14b-2用于同毗邻的集成式横梁a-2通过螺栓固连;关节球轴承侧梁端连接法兰a-14b-1同轴封堵在扣合式球窝保持架组a-14b-6和自润滑环槽球铰a-14b-7的前端,关节球轴承侧梁端连接法兰a-14b-1用于同毗邻的互连对接座a-15通过螺栓固连;球轴承防尘端盖a-14b-5通过螺栓固连于关节球轴承侧梁端连接法兰a-14b-1的外端面上。

[0079]

扣合式球窝保持架组a-14b-6包括完全相同且彼此扣合固连的第一半球窝保持架a-14b-6a和第二半球窝保持架a-14b-6b,其二者扣合的圆周交界线外径上设有保持架圆周环槽a-14b-6-1;在保持架圆周环槽a-14b-6-1的环槽底面上按相同的圆周角均布设有多个指向球窝质量中心的保持架径向通孔a-14b-6-2。

[0080]

自润滑环槽球铰a-14b-7的外球面上设有与其轴向中垂面重合的赤道面环槽a-14b-7-a1,自润滑环槽球铰a-14b-7的外球面上还设有多条与赤道面环槽a-14b-7-a1所在平面呈γ夹角的纬线环槽a-14b-7-a2,夹角γ的取值范围是10至50度,其最优值是30度;所述赤道面环槽a-14b-7-a1以及多条纬线环槽a-14b-7-a2均相交于球面极点t。

[0081]

具体应用本实用新型的基于新式电机悬挂结构和柔性互连构架的转向架时,先将集成式横梁a-2与集成式侧梁a-1的夹角α角值设为90度;将位于下方的两个电机柔性悬挂橡胶节点座孔d-2的中心各自与电机联轴器安装孔d-1-2的孔心连线的夹角β设为120

°

,将自润滑环槽球铰a-14b-7的外球面上的纬线环槽a-14b-7-a2设为两条,并使其二者关于赤道面环槽a-14b-7-a1镜像对称,且其二者与赤道面环槽a-14b-7-a1所在平面呈γ均设为30

度角。保持架圆周环槽a-14b-6-1的环槽底面上的保持架径向通孔a-14b-6-2设为四个,且其四者按90度的圆周角间隔分布于保持架圆周环槽a-14b-6-1所在的圆周上。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让