一种发动机罩总成结构的制作方法

2021-02-03 16:02:13|

2021-02-03 16:02:13| 237|

237| 起点商标网

起点商标网

[0001]

本发明涉及汽车制造领域,尤其涉及一种发动机罩总成结构。

背景技术:

[0002]

在道路交通中,行人为弱势群体,以往较多地关注驾驶员和乘员安全,对行人安全的关注度较低。欧美发达地区起步较早,2009年起,行人保护已经列入e-ncap(欧洲新车安全评价规程)评价项中的重要内容。随着国内对行人的保护意识提高,2018版c-ncap(中国新车安全评价规程)首次将行人保护性能纳入评价项,为获得更高星级的安全评价,必须重视行人保护。由于发动机罩为重要的车身开闭件,在汽车行驶中受到各种复杂工况,发动机罩需具备足够的刚强度、模态要求,同时,作为外观件,发动机罩不可避免受到人为按压,也需具备足够的抗凹性。

[0003]

随着c-ncap对于行人保护评价项的引入,五星级碰撞目标的开发难度越来越高。当前主机厂要么为了经济性放弃对五星碰撞的开发,要么使用成本更高的发动机罩自溃式铰链,或者降低对发动机罩自身性能的要求,过多弱化发罩结构。难以兼顾自身性能、行人保护性能、经济性三者的需求。

[0004]

因此,如何兼顾发动机罩自身的性能要求和行人保护性能要求,是目前亟待解决的问题。

技术实现要素:

[0005]

本发明所要解决的技术问题在于,提供一种发动机罩总成结构,在保证发动机罩刚度、nvh扭转和弯曲模态的前提下、有效降低行人头碰伤害值;结构精简,降低成本和对造型上的约束。

[0006]

为了解决上述技术问题,本发明的实施例提供了一种发动机罩总成结构,至少包括发动机罩内板,发动机罩内板包括框架、接连在框架上的第一条形筋组件以及接连在框架上的第二条形筋组件,第一条形筋组件和第二条形筋组件分别由至少两根条形筋经交叉相贯而成,第一条形筋组件具有第一交叉相贯节点,第二条形筋组件具有第二交叉相贯节点;第一交叉相贯节点与第二交叉相贯节点之间设有横向条形筋;横向条形筋与框架之间设有纵向条形筋,其中:框架、第一条形筋组件、第二条形筋组件、横向条形筋及纵向条形筋组成用以进行碰撞吸能的内板支撑框架。

[0007]

其中,纵向条形筋的一端连接在横向条形筋的中间位置,纵向条形筋与横向条形筋相互垂直。

[0008]

其中,第一条形筋组件和第二条形筋组件在内板支撑框架中的结构设置为对称。

[0009]

其中,第一条形筋组件和第二条形筋组件的形状分别呈x状。

[0010]

其中,框架、第一条形筋组件、第二条形筋组件、横向条形筋及纵向条形筋组成多个三角状框体。

[0011]

其中,内板支撑框架上设有凸台,内板支撑框架和/或凸台上设有用以降低局部刚

度,增加碰撞吸能的溃缩孔。

[0012]

其中,溃缩孔开设在凸台与内板支撑框架相接连的拐角斜面、发动机罩内板的两侧及发动机罩内板的后侧斜面上;溃缩孔包括:长方形溃缩孔、长圆孔及正方形溃缩孔。

[0013]

其中,发动机罩内板上的多处涂设有减震胶,减震胶涂设在凸台的直边或拐角处的减震胶槽中,凸台为自发动机罩内板表面延伸向上的三形状凸台。

[0014]

其中,还包括:紧固在发动机罩内板上的外板弹性支撑件,外板弹性支撑件设置在发动机罩总成结构的前部,外板弹性支撑件包括:外板弹性支撑件本体和自外板弹性支撑件本体的相对两侧经折弯形成的用以与发动机罩内板相连的支撑腿,其中:外板弹性支撑件本体上设有减震胶;外板弹性支撑件本体上设有用以降低局部刚度,增加碰撞吸能的溃缩孔。

[0015]

其中,支撑腿相对于外板弹性支撑件本体进行折弯的外开角度大于90

°

。

[0016]

其中,还包括:位于锁扣与发动机罩内板相接位置的锁扣加强板,锁扣加强板z向焊接在发动机罩内板上;锁扣加强板的斜面上设有溃缩孔。

[0017]

其中,还包括:与发动机罩内板通过包边工艺连接的发动机罩外板,包边位置涂有折边胶。

[0018]

其中,还包括:焊接在发动机罩内板上的铰链加强板和螺接在发动机罩内板上的合页式铰链。

[0019]

本发明所提供的发动机罩总成结构,具有如下有益效果:发动机罩总成结构包括框架、第一条形筋组件、第二条形筋组件、横向条形筋及纵向条形筋组成用以进行碰撞吸能的内板支撑框架,内板支撑框架上设有凸台,内板支撑框架和/或凸台上设有用以降低局部刚度,增加碰撞吸能的溃缩孔;发动机罩内板上的多处涂设有减震胶,增加了碰撞吸能,大大提高了行人保护性能,同时也保证了发动机罩自身性能。结构精简,降低成本和对造型上的约束。

附图说明

[0020]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0021]

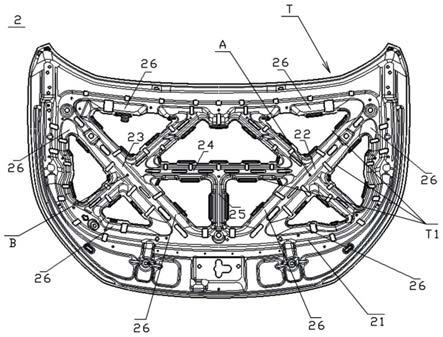

图1是本发明实施例发动机罩总成结构的装配结构示意图。

[0022]

图2是本发明实施例发动机罩总成结构的发动机罩外板的结构示意图。

[0023]

图3是本发明实施例发动机罩总成结构的内板支撑框架的结构示意图。

[0024]

图4是本发明实施例发动机罩总成结构的内板支撑框架上溃缩孔的结构示意图。

[0025]

图5是本发明实施例发动机罩总成结构的内板支撑框架上减震胶槽的结构示意图。

[0026]

图6是本发明实施例发动机罩总成结构的外板弹性支撑件的俯视结构示意图。

[0027]

图7是本发明实施例发动机罩总成结构的外板弹性支撑件的侧视结构示意图。

[0028]

图8是本发明实施例发动机罩总成结构的锁扣加强板与发动机罩内板进行装配的结构示意图。

[0029]

图9是本发明实施例发动机罩总成结构的锁扣加强板的侧视结构示意图。

具体实施方式

[0030]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

结合参见图1-图9所示,为本发明发动机罩总成结构的实施例一。

[0032]

本实施例中发动机罩总成结构,包括:发动机罩内板2、外板弹性支撑件3、锁扣加强板4、锁扣5、铰链加强板6、合页式铰链7以及发动机罩外板8。

[0033]

其中:发动机罩外板8与发动机罩内板2通过包边工艺连接,包边处要求涂折边胶;外板弹性支撑件3和锁扣加强板4分别紧固装配在发动机罩内板2上,锁扣5为铆接锁扣,铰链加强板6设置在合页式铰链7与发动机罩内板2相接触一面相对的另一侧位置。

[0034]

具体实施时,发动机罩外板8的形状由汽车的整体造型决定,实施时可以适当增加棱线以增加外板抗凹性。同时,发动机罩外板8与发动机罩内板2通过合页式铰链7实现可转动连接,合页式铰链7为冲压两连杆机构。

[0035]

发动机罩内板2包括框架21、接连在框架21上的第一条形筋组件22及接连在框架21上的第二条形筋组件23,第一条形筋组件22和第二条形筋组件23分别由至少两根条形筋经交叉相贯而成,第一条形筋组件22具有第一交叉相贯节点a,第二条形筋组件具有第二交叉相贯节点b;第一交叉相贯节点a与第二交叉相贯节点b之间设有横向条形筋24;横向条形筋24与框架21之间设有纵向条形筋25,其中:框架21、第一条形筋组件22、第二条形筋组件23、横向条形筋24及纵向条形筋25组成用以进行碰撞吸能的内板支撑框架t。

[0036]

进一步的,框架21、第一条形筋组件22、第二条形筋组件23、横向条形筋24及纵向条形筋25组成多个三角状框体t1。

[0037]

如此设置的作用是:这种三角形框体t1的结构较为稳定,在受到碰撞冲击时不会出现整体失稳,有效地均衡了发动机罩总成自身的刚性和nvh模态。

[0038]

进一步的,第一条形筋组件22和第二条形筋组件23在内板支撑框架中的结构设置为对称,纵向条形筋25的一端连接在横向条形筋的中间位置,所述纵向条形筋与所述横向条形筋相互垂直;第一条形筋组件22和第二条形筋组件23的形状呈x状。

[0039]

如此设置的作用是:头部碰撞的吸能效果主要取决于发动机罩内板2中间区域结构的稳定性,第一条形筋组件22和第二条形筋组件23在内板支撑框架中的结构设置为对称,纵向条形筋25的一端连接在横向条形筋的中间位置,所述纵向条形筋与所述横向条形筋相互垂直,使发动机罩总成的结构较为稳定,在受到碰撞冲击时不会出现整体失稳。

[0040]

进一步的,内板支撑框架t上设有凸台26,内板支撑框架t和/或凸台26上设有用以降低局部刚度,增加碰撞吸能的溃缩孔12;发动机罩内板2上的多处涂设有减震胶,本实施例中,发动机罩内板2和/或凸台26上设有减震胶槽18,减震胶涂布在减震胶槽18中。

[0041]

凸台26为自发动机罩内板表面延伸向上的三形状凸台,三角形凸台距离外板距离为3mm。同时,内板支撑框架t和/或凸台26上设有用以降低局部刚度,增加碰撞吸能的溃缩孔12,溃缩孔12在本实施例中的布置方式如图4所示。

[0042]

溃缩孔12可以设置在凸台26的拐角位置,其作用是:降低了局部刚性,能够有效地降低头部碰撞伤害值,有利于行人保护。

[0043]

进一步的,由于需要兼顾发动机罩的抗凹性,在发动机罩内板2的三角形凸台上开设减震胶槽18,涂减震胶后与发动机罩外板8粘接。

[0044]

优选的,溃缩孔12开设在凸台26与内板支撑框架t相接连的拐角斜面、发动机罩内板2的两侧及发动机罩内板2的后侧斜面上;溃缩孔12包括:长方形溃缩孔、长圆孔及正方形溃缩孔。本实施例中,发动机罩内板2的左右后侧部位的斜面上设置宽20mm的长方形溃缩孔、第一条形筋组件22和第二条形筋组件23上设置宽18mm的长圆孔、三角状凸台26斜面上宽15mm的正方形溃缩孔、减震胶的数量和设置可以按需设置。

[0045]

相较于传统发动机罩内板主要由单一方向条形筋组成框架的结构而言,本实施例中的发动机罩内板2内板支撑框架t由框架21、第一条形筋组件22、第二条形筋组件23、横向条形筋24及纵向条形筋25组成多个三角状框体t1的结构,辅以发动机罩内板2上开设溃缩孔12,使得发动机罩的局部刚度较为均衡,不会出现因发动机罩太软使行人头部撞向汽车前机舱内的硬点(如发动机、发动机罩锁),也不会因发动机罩太硬直接对行人造成损伤。

[0046]

此外,相较于传统发动机罩内板四角或两侧开少量孔的结构,本实施例中的发动机罩内板2在内板支撑框架t两侧后侧的多个部位、三角形凸台26的拐角部位、第一条形筋组件22和第二条形筋组件23上开设较多的溃缩孔12,增加了碰撞吸能,大大提高了行人保护性能,同时也保证了发动机罩自身性能。

[0047]

进一步的,外板弹性支撑件3紧固在发动机罩内板上,且装配在发动机罩总成结构的前部。如图6-图7所示,外板弹性支撑件3包括:外板弹性支撑件本体31和自外板弹性支撑件本体31的相对两侧经折弯形成的用以与发动机罩内板相连的支撑腿32,其中:外板弹性支撑件本体31上设有减震胶;外板弹性支撑件本体31上设有用以降低局部刚度,增加碰撞吸能的溃缩孔12。

[0048]

具体实施时,通过外板弹性支撑元件3前后的八个支撑腿32与发动机罩内板2焊接,外板弹性支撑元件3上部减震胶槽18中的减震胶与发动机罩外板8粘接,外板弹性支撑元件3的上部与发动机罩外板8保证3mm的间距,其上开设有四个溃缩孔12。

[0049]

优选的,发动机罩总成结构靠近前部和后部区域分别有四个支撑腿32,中间区域前后部的两个支撑腿32在左右方向错开支撑。

[0050]

优选的,支撑腿32相对于外板弹性支撑件本体31进行折弯的外开角度α大于90

°

。实施时,在满足布置的前提下角度越大越好。如此设置的作用是:使外板弹性支撑件3结构具备一定的刚性和抗凹性,同时在受到碰撞冲击时,能够适度溃缩变形,增加碰撞吸能。

[0051]

可以理解的是:外板弹性支撑3件的外开角度α,支撑腿32、溃缩孔12、减震胶槽18的尺寸和个数的优选组合可以根据发动机罩的大小、自身性能和头部碰撞cae的分析结果确定。

[0052]

进一步的,如图8-图9所示,还包括锁扣加强板4,锁扣加强板4位于锁扣5与发动机罩内板2相接的位置,锁扣加强板4由z向焊接在发动机罩内板2上;锁扣加强板4的斜面上设有溃缩孔12。具体实施时,锁扣加强板4呈z向搭接,锁扣加强板4靠近发动机罩总成结构的部分由两个支撑脚41组成。

[0053]

实施时,锁扣加强板4由z向搭接结构是指:锁扣加强板4在内板锁扣位置焊接后,

延伸至发动机罩内板2的凸台26的位置,与发动机罩内板2上的凸台26焊接,此种z向搭接结构能较好地传递锁扣承受的载荷,将力传递至发动机罩内板的凸台26的大面,同时溃缩孔12减小了局部刚度,可降低行人碰撞头部伤害值。锁扣加强板4创新性地延伸由z向焊接在发动机罩内板2上,同时在斜面上增加溃缩孔,改善了力传递的途径,增加了碰撞吸能。

[0054]

外板弹性支撑件3、锁扣加强板4组成发动机罩前部重要的碰撞吸能区域。当发生行人碰撞时,发动机罩受到外部冲击后,这些元件能够溃缩变形,增加碰撞吸能,以此达到降低行人头部伤害值、保护行人的目的。同时,由于在发动机罩内板2、外板弹性支撑件3、锁扣加强板4布置减震胶,提高了外板抗凹性。同时,发动机罩前部区域不用受太多造型约束,不必一味地抬高造型面以满足头部溃缩空间。

[0055]

实施本发明的发动机罩总成结构,具有如下有益效果:发动机罩总成结构包括框架、第一条形筋组件、第二条形筋组件、横向条形筋及纵向条形筋组成用以进行碰撞吸能的内板支撑框架,内板支撑框架上设有凸台,内板支撑框架和/或凸台上设有用以降低局部刚度,增加碰撞吸能的溃缩孔;发动机罩内板上的多处涂设有减震胶,增加了碰撞吸能,大大提高了行人保护性能,同时也保证了发动机罩自身性能。结构精简,降低成本和对造型上的约束。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让