一种跨座式接触轨安装平台的制作方法

2021-02-03 16:02:56|

2021-02-03 16:02:56| 307|

307| 起点商标网

起点商标网

[0001]

本实用新型涉及接触轨施工技术,具体涉及接触轨施工用设备。

背景技术:

[0002]

目前城市轨道交通包括:地铁系统、轻轨系统、单轨系统、有轨电车、磁浮系统、自动导向轨道系统、市域快速轨道系统。根据原中华人民共和国建设部于2007年发布的《城市交通分类标准》(cjj/t 114-2007)中的定义:单轨系统是一种车辆与特制轨道梁组合成一体运行的中运量轨道运输系统,其轨道梁不仅是车辆的承重结构,同时是车辆运行的导向轨道。它与地铁系统、轻轨系统共同组成城市轨道交通的三种类别。

[0003]

单轨系统在进行建造时,需要进行接触轨的安装。而单根接触轨长度较长且重量,为此一般采用夜间封路,汽车吊加人工作业方案。这样的施工方案存在施工效率低且施工成本高的问题,同时还对周围的交通环境造成较大的影响。

[0004]

由此可见,提供一种施工效率高且施工成本,易于实施的接触轨施工方案为本领域亟需解决的问题。

技术实现要素:

[0005]

针对现有城市单轨系统中接触轨的安装方案所存在的问题,需要一种施工效率高且易于实施的接触轨施工方案。

[0006]

为此,本实用新型的目的在于提供一种跨座式接触轨安装平台,其可提高施工工效和作业安全,并且减少施工对地面交通的影响。

[0007]

为了达到上述目的,本实用新型提供的跨座式接触轨安装平台,包括:

[0008]

装载及操作平台,所述装载及操作平台的两端分别设置有吊装装置;

[0009]

跨座式驱动单元,所述跨座式驱动单元通过转向支撑架与装载及操作平台的一端连接;

[0010]

跨座式从动单元,所述跨座式从动单元通过转向支撑架结构与装载及操作平台的另一端连接。

[0011]

进一步的,所述装载及操作平台为钢桁架结构。

[0012]

进一步的,所述装载及操作平台在纵向两侧开设有吊装槽。

[0013]

进一步的,所述装载及操作平台的两侧设置有升降操作平台。

[0014]

进一步的,所述升降操作平台由操作甲板、伸缩挡板及3组升降油缸组成。进一步的,所述升降操作平台的底板上设置有可收缩的挡板。

[0015]

进一步的,所述跨座式驱动单元由动力单元、传动系统、制动系统、转向架支撑结构、走行轮、两组导向轮和一组稳定轮组成,能够使跨坐式接触轨安装平台平稳的沿轨道梁上行走。

[0016]

进一步的,所述跨座式从动单元由转向架支撑结构、制动系统、走行轮、两组导向轮和一组稳定轮组成,起支撑装载平台及操作平台的作用,配合驱动单元在轨道梁上行走。

[0017]

进一步的,所述跨座式驱动单元采用柴油发动机驱动发电机,电能驱动液压马达行驶系统,全液压电控闭锁制动,液压升降操作平台横向调节位移也采用液压油缸,跨坐式单轨作业平台采用液压动力传动系统,由柴油机给发电机供能,产生电能给平台上的照明设备、起重装置及液压马达供电,由液压马达提供动力供平台行走及制动,液压升降操作平台和操作平台伸缩板也由液压马达控制。

[0018]

进一步的,所述跨座式驱动单元的制动系统为液压制动装置,由液压马达及油泵构成。

[0019]

进一步的,所述跨座式驱动单元和/或跨座式从动单元中设置有两组导向轮和一组稳定轮,根据轨道梁宽度、高度及正负极接触轨高度设置导向轮及稳定论位置,导向轮中心线距轨道梁上表面距离为300mm,同侧导向轮内侧边沿之间距离为1700mm,同组导向轮之间距离为690mm,可调节余量为10mm,稳定轮中心距轨道梁上表面距离为900mm,同组稳定轮之间距离为690mm,可调节余量为10mm。

[0020]

进一步的,所述转向支撑架由回转支撑装置构成。

[0021]

进一个的,所述装载及操作平台在其两侧的两端分别设置吊装装置,且同侧的吊装装置之间联控。

[0022]

本实用新型提供的跨座式接触轨安装平台极大的提高接触轨施工效率和作业安全性,减少施工对地面交通的影响。

[0023]

再者,本实用新型提供的跨座式接触轨安装平台整体组成结构稳定可靠性,整个平台的施工区域无稳定轮和导向轮,可顺利通过道岔梁和最小曲线半径100m的轨道梁;同时本平台还兼具接触轨运输和吊装功能,具有可靠的启动和制动性能;再者,本平台的动力装置可同时向走行机构和吊装机具提供动力且有备用动力设备。

附图说明

[0024]

以下结合附图和具体实施方式来进一步说明本实用新型。

[0025]

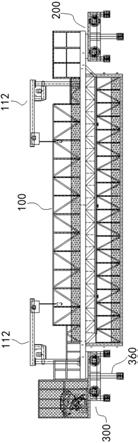

图1为本实用新型实例中跨坐式单轨安装平台的主视图;

[0026]

图2为本实用新型实例中装载及操作平台的主视示意图;

[0027]

图3为本实用新型实例中装载及操作平台的俯视示意图;

[0028]

图4为本实用新型实例中吊装装置的结构示意图;

[0029]

图5为本实用新型实例中跨座式从动单元的结构示意图;

[0030]

图6为本实用新型实例中跨座式驱动单元的结构示意图。

具体实施方式

[0031]

为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本实用新型。

[0032]

参见图1,其所示为本实例给出的跨坐式单轨安装平台的组成示例图。

[0033]

由图可知,该跨座式接触轨安装平台主要由装载及操作平台100、跨座式从动单元200、跨座式驱动单元300三部分相互配合构成。

[0034]

其中,装载及操作平台100用于承载待安装的接触轨,并提供接触轨安装操作平台。而跨座式从动单元200与跨座式驱动单元300相对应的设置在装载及操作平台100的两

端,从动单元200与驱动单元300共同组成跨坐式接触轨安装平台的行走、支撑、动力及制动系统,驱动单元300提供动力,通过装载平台100带动从动单元200进行行走。

[0035]

参见图1-图3,本实例中的装载及操作平台100主要由装载平台110和操作平台120配合构成。

[0036]

其中装载平台110整体由平台底板111、吊装装置112、吊装槽113及吊装槽盖板(图中未示出)组成。111平台底板给作业人员提供作业环境及存放接触轨及其他材料,吊装装置112及吊装槽113相配合,以用于实现将接触轨通过吊装槽能够一次吊装到位,提高工作效率;吊装槽盖板是为了在跨坐式作业平台不进行吊装作业时,防止作业人员不小心踏空而发生的磕碰或坠落危险,同时也为了防止装载平台上物品坠落引发的安全事故。

[0037]

操作平台由操作甲板121、伸缩挡板122及多组升降油缸(图中未示出)组成。由此根据施工环境,通过升降油缸调节操作平台高度,使人员处于合适的安装位置;伸缩挡板是为了防止人员不小心踏空而发生的磕碰或坠落危险,同时也为了防止装载平台上物品工器具坠落引发的安全事故。

[0038]

进一步的,本实例在装载平台的两端分别设置有转向支撑架130用于与跨座式从动单元200和跨座式驱动单元300进行连接,并保证跨坐式安装平台在通过曲线时,从动单元200和跨座式驱动单元300与装载及操作平台100连接处可以转动,使跨坐式接触轨安装平台可以平稳的通过曲线半径不小于100米的曲线。

[0039]

这里的转向支撑架130优选为回转支撑装置,其结构稳定可靠性,可保证装载及操作平台100与跨座式从动单元200和跨座式驱动单元300连接配合的可靠性。

[0040]

对于该回转支撑装置的具体组成结构,可根据实际需求而定,作为举例可采用四点接触单排球式回转支承结构,该回转支撑装置是常规结构。

[0041]

进一步的,本实例在装载平台的平台底板111上开设有相应的吊装槽113,同时在平台底板两端对应吊装槽设置有相应的吊装装置112,即在每个吊装槽的两端分别对应的设置一个吊装装置,通过吊装装置与吊装槽的配合,即,吊装装置起吊装载平台上装载的待安装的接触轨,并将起吊的待安装的接触轨通过吊装槽输送到待安装区域,使得装载及操作平台100同时具有接触轨装载和吊装能力。

[0042]

这里的吊装槽113满足从装载平台利用同侧两组悬臂吊把接触轨吊放到下面的操作平台处。由于该吊装槽用于吊装接触轨,其故其开槽长度要大于所要吊装的接触轨的长度。

[0043]

由于轨道梁两侧面都需要安装相应的接触轨(对应正极轨和负极轨),同时本装载及操作平台100通过其两端的跨座式从动单元200与跨座式驱动单元300又是整体架在轨道梁上,为了便于对轨道梁两侧面进行安装接触轨,本实例在装载平台的平台底板上两侧对于轨道梁两侧面的区域分别开设相应的吊装槽,在装载平台的中部区域,即位于两侧吊装槽之间的区域作为接触轨的承载区域,这样即在平台底板纵向的中部形成有接触轨的承载区域,并在承载区域的两侧对应于轨道梁两侧面的区域分别开设相应的吊装槽。

[0044]

与之对应的,本实例优选在平台底板两侧的两端分别设置两个吊装装置112,以对应于两侧的吊装槽,即在每个吊装槽的两端分别对应的设置两个吊装装置,且同侧分布的两个吊装装置之间的间距满足接触轨吊装要求,且同侧分布的两个吊装装置之间可联动操作。

[0045]

参见图4,本实例中的吊装装置112采用悬臂吊方案,该悬臂吊由支撑装置112a、回转电机112b和升降电机112c组成,该吊装装置最大起重质量为500kg,最大吊装距离为8m,最大工作幅度为1.85m,可以360

°

回转,能够接触轨吊装到合适位置。

[0046]

如此结构的悬臂吊在进行设置时,同侧的两个悬臂吊之间的间距满足接触轨吊装要求,同时通过plc控制系统可实现联控。

[0047]

在上述方案的基础上,本实例进一步在每个吊装槽上方设置可活动盖板,该盖板与吊装槽的开口形状配合,可有效封闭吊装槽。这样通过可活动盖板可在非作业时间封闭吊装槽,以保证作业人员安全。

[0048]

本装载及操作平台100中的操作平台120纵向设置在装载平台的两侧,并且能够相对于装载平台进行上下运动于提供对应于轨道梁两侧面待安装接触轨区域的操作平台。

[0049]

由图可知,本操作平台由操作平台由操作甲板121、伸缩挡板122及多组升降油缸组成,根据施工环境,通过升降油缸调节操作平台高度,使人员处于合适的安装位置;伸缩挡板是为了防止人员不小心踏空而发生的磕碰或坠落危险,同时也为了防止装载平台上物品工器具坠落引发的安全事故。

[0050]

由于本装载及操作平台100整体是架在轨道梁上,通过如此结构且可升降的操作平台,便于工作人员上下操作平台,并进行操作。

[0051]

另外,对于该操作平台的具体长度和升降范围可根据实际需求而定,此处不加以限定。

[0052]

进一步的,本实例还在操作平台的底板设置可收缩的挡板122,当跨坐式安装平台通过曲线的时候,该挡板可以收缩至合适位置,使平台平稳安全的通过曲线;在直线段时,该挡板能够伸出至距轨道梁最小距离为50mm,防止高空坠物及保障作业人员安全。

[0053]

通过设置如此结构的收缩挡板,在挡板拉开时能有效缩小底板与轨道梁间缝隙,防止高空坠物;在挡板收起时能满足限界要求。

[0054]

由此构成的装载及操作平台100在跨座式驱动单元300和跨座式从动单元200的配合下可在轨道梁上稳定移动,为此,本实际进一步在装载及操作平台100的四周设不低于1米的防护护栏,并在在便于作业人员上下的位置设置护栏门和锁扣。

[0055]

参见图5,本跨坐式单轨安装平台中的跨座式驱动单元300由动力单元310、传动系统320、制动系统(图中未示出)、转向架支撑结构330、走行轮240、两组导向轮350和一组稳定轮360组成。

[0056]

本跨座式驱动单元300中走行轮240设置转向架支撑结构330的中部,而两组导向轮350相互对称的设置在转向架支撑结构330上,并分布在走行轮240两侧;一组稳定轮360对称的设置在转向架支撑结构330上,并位于两组对称分布的导向轮350之间。

[0057]

本跨座式驱动单元300中采用柴油发动机驱动发电机,电能驱动液压马达行驶系统,全液压电控闭锁制动,液压升降操作平台横向调节位移也采用液压油缸,跨坐式单轨作业平台采用液压动力传动系统,由柴油机给发电机供能,产生电能给平台上的照明设备、起重装置及液压马达供电,由液压马达提供动力供平台行走及制动,液压升降操作平台和操作平台伸缩板也由液压马达控制。

[0058]

本跨座式驱动单元300中的制动系统为液压制动装置,由液压马达及油泵构成。

[0059]

本跨座式驱动单元300中具体设置有两组导向轮和一组稳定轮,导向轮中心线距

轨道梁上表面距离为300mm,同侧导向轮内侧边沿之间距离为1700mm,同组导向轮之间距离为690mm,可调节余量为10mm,稳定轮中心距轨道梁上表面距离为900mm,同组稳定轮之间距离为690mm,可调节余量为10mm。导向轮和稳定轮起到导向及稳定作用,使跨坐式单轨安装平台能够沿着轨道梁平稳行走。

[0060]

参见图6,本跨坐式单轨安装平台中的跨座式从动单元200由转向架支撑结构210、刹车装置(图中未示出)、走行轮220、两组导向轮230和一组稳定轮240组成。

[0061]

转向架支撑结构210跟装载平台连接,起到支撑装载平台的作用。两组导向轮和稳定轮起到导向及稳定作用,使跨坐式单轨安装平台能够沿着轨道梁平稳行走,刹车装置起停驻车功能。

[0062]

本跨座式从动单元中具体设置有两组导向轮230和一组稳定轮240,导向轮中心线距轨道梁上表面距离为300mm,同侧导向轮内侧边沿之间距离为1700mm,同组导向轮之间距离为690mm,可调节余量为10mm,稳定轮中心距轨道梁上表面距离为900mm,同组稳定轮之间距离为690mm,可调节余量为10mm,满足内部限界要求。两组导向轮和稳定轮起到导向及稳定作用,使跨坐式单轨安装平台能够沿着轨道梁平稳行走。

[0063]

基于上述方案构成的跨坐式单轨安装平台除了两端的跨座式从动单元200和跨座式驱动单元300,在中间区域没有任何的行走轮、导向轮和稳定轮,可有效通过曲线并吊装接触轨。

[0064]

本跨坐式单轨安装平台在运行时,用吊车将接触轨吊装到装载平台上,启动跨坐式单轨作业平台行驶至合适位置,作业人员利用装载平台上同侧的悬臂吊将单根接触轨通过吊装槽吊到绝缘金具处,操作平台上安装人员推动接触轨使绝缘支撑金具卡进接触轨凹槽处,用金具扳手顺时针旋转金具90。,将销轴穿过连接金具长条孔及底座本体圆孔,将r形销穿过销轴圆孔,使之不能退出。

[0065]

本实例给出的跨坐式单轨安装平台相对于现有方案来说,具有如下的结构特点:

[0066]

(1)刹车装置和停车制动装置采用液压制动模式,制动距离短,制动效果强,能有效的制动。

[0067]

(2)采用液压收缩式操作平台面,在运行工况下收起,以满足运行限界要求;作业工况时平台面根据需求伸展,以减小操作平台与轨道梁之间的间隙,避免高空坠物。

[0068]

(3)在动力部分和从动部分各安装两组导向轮和一组稳定轮。两组导向轮有效的保证平台中心始终与轨道梁中心重合,一组稳定轮有效的起到防倾倒作用;通过这些侧向轮对有效的保证了安装平台运行及作业时的稳定。

[0069]

(4)安装平台装载台面上设置下料口挡板。下料口挡板在非作业时间将下料口盖住,防止作业人员不小心踏空而发生磕碰或坠落,同时防止平台上物品坠落引发的安全事故。接触轨装载后采用插杠固定,安装平台在运行工况下接触轨的装载非常稳定。

[0070]

(5)在四个悬臂吊端部和四个上下爬梯处增加小心碰头标示,并喷涂警示颜色,在平台后方增加小心坠落标示,并喷涂警示颜色。

[0071]

(6)在操作平台液压缸处增加加强保护(钢丝绳)装置,防止故障时操作台突然下降。

[0072]

(7)装载平台周围设置环状围栏,有效保证安全。

[0073]

再者,本实例给出的跨坐式单轨安装平台在进行接触轨施工时,相对于现有方案,

能够极大的提高接触轨施工效率和作业安全性,减少施工对地面交通的影响。

[0074]

现有方案单轨系统的接触轨施工时,所采用的普通作业平台是以柴油机作为动力源,然后通过电动机带动车轴传到轮对,从而驱动不同作业平台前进,每个平台各配备一组简易随车吊,额定载荷250kg,平台两侧各设有一个作业空间。现有作业平台上无法进行材料储备,只能提前将接触轨放置在安装位置下方的公路上,这就需要采用夜间封路的施工方式。如此每天可以安装200m接触轨,工作效率低,安全风险大。

[0075]

而利用本跨坐式单轨安装平台进行接触轨施工时,基于其跨坐式机构,接触轨等施工材料可以提前存放在作业平台上,有效的减少了材料倒装时间,提高工作效率;安装时,安装平台上的四组吊臂可以两侧分别组合联动,正负极接触轨同时安装,能有效的减少作业时间,提高工作效率,目前每天正常作业可以安装600m接触轨,工作效率提高300%;同时本平台作业空间大,防护措施齐全,有效的减少了安全风险。

[0076]

以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 跨座式单轨

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让