驱动单元的制作方法

2021-02-03 16:02:36|

2021-02-03 16:02:36| 267|

267| 起点商标网

起点商标网

[0001]

本发明涉及驱动单元。

背景技术:

[0002]

电动汽车以电机为驱动源行驶。电动汽车通过使电机正转而前进,通过使电机反转而后退。为了放大来自电机的转矩,提出了设置有变矩器的电动汽车(例如,专利文献1)。

[0003]

专利文献1:日本专利第5370233号公报

技术实现要素:

[0004]

如上所述,在具有变矩器的电动汽车中,变矩器与电机同样地旋转。因此,若在前进时使电机正转,则变矩器也正转,若在后退时使电机反转,则变矩器也反转。其中,变矩器在正转时能够发挥转矩放大功能,另一方面在反转时转矩放大功能显著降低。因此,在如上所述的电动汽车中,存在后退时的驱动力降低的问题。因此,本发明的课题在于提供一种驱动单元,不仅在前进时,而且在后退时也能够使转矩放大。

[0005]

本发明的一个侧面所涉及的驱动单元是用于驱动驱动轮的驱动单元。驱动单元具备电机、变矩器以及动力输出部。变矩器被输入来自电机的动力。动力输出部向驱动轮输出来自变矩器的动力。动力输出部具有第一齿轮系和第二齿轮系。第一齿轮系将来自变矩器的动力在第一旋转方向上输出。第二齿轮系将来自变矩器的动力在与第一旋转方向相反的方向即第二旋转方向上输出。

[0006]

根据该构成,来自变矩器的动力经由动力输出部向驱动轮输出。该动力输出部在第一齿轮系中在第一旋转方向上输出动力,另一方面,在第二齿轮系中在第二旋转方向上输出动力。因此,在使电机正转的状态下,经由第一齿轮系输出动力,从而使车辆前进,另一方面,在保持使电机正转的状态下,经由第二齿轮系输出动力,从而能够使车辆后退。这样,能够在使电机正转的状态下使车辆后退。其结果是,即使在后退时变矩器也正转,因此能够发挥转矩放大功能。因此,本发明所涉及的驱动单元不仅在前进时,而且在后退时也能够使转矩放大。

[0007]

优选地,第一齿轮系中的变速比与第二齿轮系中的变速比不同。例如,第一齿轮系中的变速比小于第二齿轮系中的变速比。或者,第一齿轮系中的变速比大于第二齿轮系中的变速比。

[0008]

优选地,动力输出部能够采取以下任意一种模式的状态:经由第一齿轮系输出动力的第一输出模式、经由第二齿轮系输出动力的第二输出模式以及不输出来自变矩器的动力的空挡模式。通过使动力输出部的状态为空挡模式,能够容易地进行车辆的牵引。此外,通过使动力输出部的状态为空挡模式,能够降低驱动油泵时的电机的负荷。

[0009]

优选地,驱动单元还具备切换机构。切换机构构成为将动力输出部的状态切换为第一输出模式、第二输出模式以及空挡模式中的任意一种。

[0010]

优选地,驱动单元还具备油泵。油泵与电机或变矩器一体地旋转。优选地,油泵与

变矩器的叶轮一体地旋转。根据该构成,油泵在车辆前进时和后退时都向固定方向旋转。因此,能够抑制油泵等的故障。

[0011]

根据本发明,不仅在前进时,而且在后退时也能够放大转矩。

附图说明

[0012]

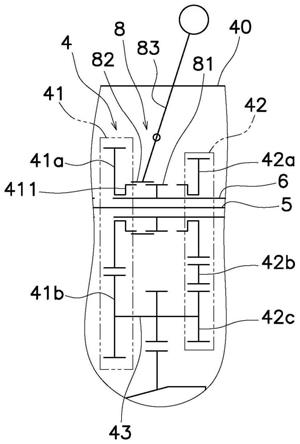

图1是驱动单元的概略图。

[0013]

图2是变矩器的剖视图。

[0014]

图3是叶轮轮毂的剖视图。

[0015]

图4是叶轮轮毂的剖视图。

[0016]

图5是动力输出部的放大图。

[0017]

图6是动力输出部的放大图。

[0018]

图7是动力输出部的放大图。

[0019]

图8是用于表示第一冷却流路的驱动单元的剖视图。

[0020]

图9是变矩器壳体的侧壁部的剖视图。

[0021]

图10是变矩器壳体的侧壁部的剖视图。

[0022]

图11是变形例所涉及的驱动单元的概略图。

[0023]

图12是变形例所涉及的驱动单元的概略图。

[0024]

附图标记说明

[0025]

2

…

电机;3

…

变矩器;4

…

动力输出部;41

…

第一齿轮系;42

…

第二齿轮系;8

…

切换机构;12

…

油泵;100

…

驱动单元。

具体实施方式

[0026]

下面,参照附图对本发明所涉及的驱动单元的实施方式进行说明。图1是本实施方式所涉及的驱动单元的概略图。需要指出,在下面的说明中,轴向是指电机2及变矩器3的旋转轴o延伸的方向。此外,圆周方向是指将旋转轴o作为中心的圆的圆周方向,径向是将旋转轴o作为中心的圆的径向。

[0027]

[驱动单元100]

[0028]

如图1所示,驱动单元100是用于驱动驱动轮101的单元。驱动单元100具备电机2、变矩器3、动力输出部4、切换机构8、输入轴5、输出轴6、变矩器壳体7以及第一冷却流路9a(参照图8)。该驱动单元100例如搭载于电动汽车。

[0029]

<电机2>

[0030]

电机2具有电机壳体21、定子22以及转子23。本实施方式中的电机2是所谓的内转子型的电机。电机壳体21固定于车体框架等,不能旋转。

[0031]

定子22固定于电机壳体21的内周面。定子22不能旋转。转子23绕旋转轴o旋转。转子23在径向上配置于定子22的内侧。需要指出,如后所述,电机2在车辆前进时和后退时都向相同方向旋转。因此,电机2仅向正转方向旋转,而不向反转方向旋转。

[0032]

<变矩器3>

[0033]

变矩器3在轴向上与电机2隔开间隔而配置。在该变矩器3和电机2之间配置有动力输出部4。在轴向上,以电机2、动力输出部4、变矩器3的顺序排列。

[0034]

变矩器3的旋转轴o与电机2的旋转轴o实质上是一致的。变矩器3被输入来自电机2的动力。而且,变矩器3放大来自电机2的动力(转矩)并向动力输出部4输出。

[0035]

如图2所示,变矩器3具有盖31、叶轮32、涡轮33、定子34以及单向离合器36。此外,变矩器3还具有离心离合器37。

[0036]

变矩器3被配置成叶轮32朝向电机2侧(图2的左侧)、且盖31朝向与电机2相反的一侧(图2的右侧)。该变矩器3容纳于变矩器壳体7内。工作流体被供给至变矩器3内。工作流体例如是工作油。

[0037]

盖31被输入来自电机2的动力。盖31通过来自电机2的动力而旋转。盖31固定于从电机2延伸的输入轴5。例如,盖31具有花键孔,输入轴5花键嵌合于盖31的花键孔。因此,盖31与输入轴5一体地旋转。盖31被配置成覆盖涡轮33。

[0038]

盖31具有圆板部311、圆筒部312以及盖毂313。圆板部311在中央处具有开口。圆筒部312从圆板部311的外周端部向电机2侧延伸。圆板部311和圆筒部312由一个部件构成。

[0039]

盖毂313固定于圆板部311的内周端部。在本实施方式中,盖毂313与圆板部311由不同的部件构成,但是,也可以与圆板部311由一个部件构成。

[0040]

盖毂313具有第一轴套部313a、第一凸缘部313b以及突出部313c。第一轴套部313a、第一凸缘部313b以及突出部313c由一个部件构成。

[0041]

第一轴套部313a为圆筒状,且具有花键孔。输入轴5花键嵌合于该第一轴套部313a。第一轴套部313a经由轴承部件102以能够旋转的方式被变矩器壳体7支承。因此,第一轴套部313a在轴向上从第一凸缘部313b向与电机2相反的一侧延伸。

[0042]

第一凸缘部313b从第一轴套部313a向径向外侧延伸。详细而言,第一凸缘部313b从第一轴套部313a的电机2侧的端部向径向外侧延伸。圆板部311固定于该第一凸缘部313b的外周端部。

[0043]

突出部313c从第一凸缘部313b向轴向延伸。突出部313c朝向电机2延伸。突出部313c从第一凸缘部313b的外周端部延伸。突出部313c为圆筒状。该突出部313c具有多个贯通孔313d。工作流体经由该贯通孔313d从变矩器3排出。

[0044]

叶轮32与盖31一体地旋转。叶轮32固定于盖31。叶轮32具有叶轮壳321、多个叶轮叶片322、叶轮轮毂323以及多个供给流路324。

[0045]

叶轮壳321固定于盖31。多个叶轮叶片322安装于叶轮壳321的内侧面。

[0046]

叶轮轮毂323安装于叶轮外壳321的内周端部。需要指出,在本实施方式中,叶轮轮毂323与叶轮壳321由一个部件构成,但是,也可以与叶轮壳321由不同的部件构成。

[0047]

叶轮轮毂323具有第二轴套部323a和第二凸缘部323b。第二轴套部323a为圆筒状,且向轴向延伸。第二轴套部323a经由轴承部件103以能够旋转的方式被变矩器壳体7支承(参照图8)。固定轴104在第二轴套部323a内向轴向延伸。需要指出,该固定轴104为圆筒状,输出轴6在该固定轴104内向轴向延伸。此外,固定轴104例如从变速器壳体40或变矩器壳体7延伸。固定轴104不能旋转。

[0048]

供给流路324形成于叶轮轮毂323。详细而言,供给流路324形成于第二凸缘部323b。供给流路324从叶轮轮毂323的内周面向径向外侧延伸。而且,供给流路324在环面t内开口。需要指出,环面t是由叶轮32和涡轮33包围的空间。

[0049]

供给流路324在轴向上关闭。即,供给流路324是在叶轮轮毂323内向径向延伸的贯

通孔。如图3所示,供给流路324以放射状延伸。供给流路324朝向径向外侧向与旋转方向相反的一侧倾斜。需要指出,供给流路324并不限定于直线状延伸,例如,如图4所示,供给流路324也可以曲线状地延伸。

[0050]

如图2所示,涡轮33与叶轮32相对配置。详细而言,涡轮33在轴向上与叶轮32相对。来自叶轮32的动力经由工作流体被传递至涡轮33。

[0051]

涡轮33具有涡轮壳331、多个涡轮叶片332以及涡轮轮毂333。涡轮叶片332固定于涡轮壳331的内侧面。

[0052]

涡轮轮毂333固定于涡轮壳331的内周端部。例如,涡轮轮毂333通过铆钉而被固定于涡轮壳331。在本实施方式中,涡轮轮毂333与涡轮壳331由不同的部件构成,但是,也可以与涡轮壳331由一个部件构成。

[0053]

输出轴6安装于涡轮轮毂333。详细而言,输出轴6花键嵌合于涡轮轮毂333。涡轮轮毂333与输出轴6一体地旋转。

[0054]

涡轮轮毂333具有第三轴套部333a及第三凸缘部333b。第三轴套部333a及第三凸缘部333b由一个部件构成。

[0055]

第三轴套部333a为圆筒状,且具有花键孔。输出轴6花键嵌合于该第三轴套部333a。第三轴套部333a在轴向上从第三凸缘部333b向与电机2相反的一侧延伸。即,第三轴套部333a在轴向上从第三凸缘部333b朝向盖毂313延伸。

[0056]

第三轴套部333a在径向上与突出部313c隔开间隔而配置。即,在径向上,突出部313c配置于第三轴套部333a的外侧。轴承部件35配置于第三轴套部333a与突出部313c之间。需要指出,在没有轴承部件35的状态下,第三轴套部333a的外周面与突出部313c的内周面相对。

[0057]

在第三轴套部333a的前端与盖毂313之间形成有供工作流体流动的流路。在本实施方式中,在第三轴套部333a的前端部形成有多个切口部333c。切口部333c在第三轴套部333a的前端部向径向延伸。工作流体经由该切口333c及贯通孔313d从变矩器3排出。

[0058]

第三凸缘部333b从第三轴套部333a向径向外侧延伸。详细而言,第三凸缘部333b从第三轴套部333a的电机2侧的端部向径向外侧延伸。涡轮壳331通过铆钉等固定于该第三凸缘部333b的外周端部。

[0059]

定子34构成为整流从涡轮33返回叶轮32的工作油。定子34能够绕旋转轴o旋转。例如,定子34经由单向离合器36被固定轴104支承。该定子34在轴向上配置于叶轮32和涡轮33之间。

[0060]

定子34具有圆板状的定子支架341和安装于其外周面的多个定子叶片342。

[0061]

单向离合器36配置于固定轴104与定子34之间。单向离合器36构成为能够使定子34向正转方向旋转。另一方面,单向离合器36使定子34不能向反转方向旋转。通过该定子34,动力(转矩)被放大并从叶轮32向涡轮33传递。

[0062]

离心离合器37安装于涡轮33。离心离合器37与涡轮33一体地旋转。离心离合器37构成为通过由涡轮33的旋转而产生的离心力来连结盖31与涡轮33。详细而言,离心离合器37构成为在涡轮33为规定的旋转数以上时,从盖31向涡轮33传递动力。

[0063]

离心离合器37具有多个离心机371以及摩擦件372。摩擦件372安装于离心机371的外周面。离心机371被配置成能够向径向移动。需要指出,离心机371被配置成不能向圆周方

向移动。因此,离心机371与涡轮33一起旋转,通过离心力而向径向外侧移动。

[0064]

在该离心离合器37中,在涡轮33的旋转数为规定的旋转数以上时,离心机371向径向外侧移动,摩擦件372与盖31的圆筒部312的内周面摩擦卡合。其结果是,离心离合器37成为接合状态,来自盖31的动力经由离心离合器37向涡轮33传递。需要指出,即便是离心离合器37成为接合状态,工作流体也能够经由离心离合器37流通。

[0065]

在涡轮33的旋转数小于规定的旋转数时,离心机371向径向内侧移动,解除摩擦件372与盖31的圆筒部312的内周面的摩擦卡合。其结果是,离心离合器37成为分离状态,来自盖31的动力不会经由离心离合器37向涡轮33传递。即,来自盖31的动力在传递至叶轮32之后,经由工作流体向涡轮33传递。

[0066]

<输入轴5>

[0067]

如图1及图2所示,输入轴5从电机2延伸。详细而言,输入轴5从电机2的转子23延伸。输入轴5朝向变矩器3延伸。输入轴5的旋转轴与电机2的旋转轴以及变矩器3的旋转轴实质上是在同一线上。

[0068]

输入轴5将来自电机2的动力输入至变矩器3。输入轴5的前端部安装于变矩器3的盖毂313。输入轴5与电机2的转子23一体地旋转。输入轴5在输出轴6内延伸。输入轴5为实心状。输入轴5在前端部具有连通路51。连通路51向轴向延伸。而且,连通路51朝向第一冷却流路9a开口。

[0069]

<输出轴6>

[0070]

输出轴6输出来自变矩器3的动力。输出轴6向动力输出部4输出来自变矩器3的动力。输出轴6从变矩器3朝向电机2延伸。

[0071]

输出轴6为圆筒状。输入轴5在该输出轴6内延伸。输出轴6的一端部(图2的右端部)安装于变矩器3的涡轮33。另一方面,输出轴6的另一端部例如经由轴承部件等被变速器壳体40支承为能够旋转。

[0072]

<动力输出部4>

[0073]

如图1所示,动力输出部4在轴向上配置于电机2和变矩器3之间。动力输出部4容纳于变速器壳体40内。动力输出部4向驱动轮101侧输出来自变矩器3的动力。详细而言,动力输出部4经由差动齿轮109向驱动轮101输出来自变矩器3的动力。需要指出,如后所述,动力输出部4在空挡模式下不输出动力。

[0074]

如图5所示,动力输出部4具有第一齿轮系41和第二齿轮系42。动力输出部4从第一齿轮系41或第二齿轮系42中的任意一方输出动力。第一齿轮系41将来自变矩器3的动力在第一旋转方向上输出。第二齿轮系42将来自变矩器3的动力在第二旋转方向上输出。第二旋转方向是与第一旋转方向相反的旋转方向。

[0075]

第一旋转方向是指车辆前进时的旋转方向。第二旋转方向是指车辆后退时的旋转方向。因此,当经由第一齿轮系41向驱动轮101传递动力时,车辆前进。另一方面,当经由第二齿轮系42向驱动轮101传递动力时,车辆后退。

[0076]

第一齿轮系41具有相互啮合的第一齿轮41a及第二齿轮41b。第一齿轮41a以能够相对旋转的方式被输出轴6支承。后述的切换机构8的齿圈82啮合,从而使得第一齿轮41a与输出轴6一体地旋转。

[0077]

第二齿轮41b被驱动轴43支承。第二齿轮41b与驱动轴43一体地旋转。第二齿轮41b

向驱动轴43输出来自第一齿轮41a的动力。

[0078]

第二齿轮系42具有第三齿轮42a、第四齿轮42b以及第五齿轮42c。第二齿轮系42与第一齿轮系41相比,齿轮的数量多一个。第三齿轮42a以能够相对旋转的方式被输出轴6支承。后述的切换机构8的齿圈82啮合,从而使得第三齿轮42a与输出轴6一体地旋转。

[0079]

第四齿轮42b与第三齿轮42a啮合。第四齿轮42b被中间(未示出)轴支承。第四齿轮42b可以与中间轴一体地旋转,也可以与中间轴相对旋转。

[0080]

第五齿轮42c与第四齿轮42b啮合。第五齿轮42c被驱动轴43支承。第五齿轮42c与驱动轴43一体地旋转。第五齿轮42c向驱动轴43输出来自第三齿轮42a的动力。

[0081]

第一齿轮系41中的变速比与第二齿轮系42中的变速比不同。详细而言,第二齿轮系42中的变速比大于第一齿轮系41中的变速比。

[0082]

动力输出部4能够采取第一输出模式、第二输出模式以及空挡模式中的任意一种模式的状态。动力输出部4在第一输出模式下,经由第一齿轮系41输出动力。此外,动力输出部4在第二输出模式下,经由第二齿轮系42输出动力。此外,动力输出部4在空挡模式下,不输出来自变矩器3的动力。

[0083]

<切换机构>

[0084]

切换机构8构成为将动力输出部4的状态切换为第一输出模式、第二输出模式以及空挡模式中的任意一种。切换机构8具有离合器毂81、齿圈82以及杆83。

[0085]

离合器毂81安装于输出轴6。离合器毂81与输出轴6一体地旋转。离合器毂81和输出轴6可以由一个部件构成,也可以由不同部件构成。离合器毂81在外周面具有多个齿。

[0086]

齿圈82在内周面具有多个齿。齿圈82总是与离合器毂81啮合,与离合器毂81一体地旋转。即,齿圈82与输出轴6一体地旋转。齿圈82被配置成能够向轴向移动。

[0087]

如图5所示,齿圈82能够采取与离合器毂81啮合并且与第一齿轮41a卡合的状态。详细而言,第一齿轮41a具有向轴向突出的第一圆筒部411。第一圆筒部411在外周面具有多个齿。而且,齿圈82与该第一圆筒部411的外周面啮合。

[0088]

这样,齿圈82与离合器毂81以及第一圆筒部411啮合,从而使得动力输出部4成为第一输出模式。即,来自输出轴6的动力经由第一齿轮系41输出。

[0089]

如图6所示,齿圈82能够采取与离合器毂81啮合并且与第三齿轮42a卡合的状态。详细而言,第三齿轮42a具有向轴向突出的第二圆筒部421。第二圆筒部421在外周面具有多个齿。而且,齿圈82与该第二圆筒部421的外周面啮合。

[0090]

这样,齿圈82与离合器毂81以及第二圆筒部421啮合,从而使得动力输出部4成为第二输出模式。即,来自输出轴6的动力经由第二齿轮系42输出。

[0091]

如图7所示,齿圈82能够采取仅与离合器毂81啮合的状态。这样,齿圈82仅与离合器毂81啮合,不与第一圆筒部411以及第二圆筒部421两者啮合,从而使得动力输出部4成为空挡模式。即,不向驱动轮101侧输出来自输出轴6的动力。

[0092]

杆83与齿圈82连结。杆83从齿圈82向变速器壳体40的外部延伸。杆83由驾驶员操作。通过操作杆83,能够使齿圈82向轴向移动。由此,齿圈82与离合器毂81以及第一圆筒部411啮合,或者与离合器毂81以及第二圆筒部421啮合,或者仅与离合器毂81啮合。其结果是,切换机构8能够将动力输出部4的状态切换为第一输出模式、第二输出模式以及空挡模式中的任意一种。

[0093]

<变矩器壳体7>

[0094]

如图8所示,变矩器壳体7容纳变矩器3。在本实施方式中,变矩器壳体7和变速器壳体40由一个部件构成,但是,也可以由不同部件构成。

[0095]

变矩器壳体7具有侧壁部71、外壁部72以及多个散热片73。侧壁部71被配置为与变矩器3的盖31相对。侧壁部71被配置为与旋转轴o正交。

[0096]

在轴向上,在侧壁部71的一侧(图8的左侧)配置有变矩器3。另一方面,侧壁部71的另一侧(图8的右侧面)与外部气体相接触。即,在侧壁部71的另一侧未配置有作为热源的部件。

[0097]

盖31经由轴承部件102以能够旋转的方式安装于侧壁部71的中央部。侧壁部71由比热及导热率大的材料构成,以能够迅速地从在第一冷却流路9a内流动的工作流体吸收大量的热并向大气散热。例如,侧壁部71由镁或铝等构成。

[0098]

外壁部72被配置成与变矩器3的外周面相对。外壁部72与侧壁部71由一个部件构成,但是,也可以由不同的部件构成。外壁部72从侧壁部71的外周端部朝向电机2延伸。外壁部72与旋转轴o实质上平行地延伸。需要指出,外壁部72的前端部(电机2侧的端部)朝向径向内侧倾斜。外壁部72的材质可以与侧壁部71相同。

[0099]

散热片73形成于侧壁部71。散热片73从侧壁部71向与变矩器3相反的一侧(图8的右侧)延伸。为了有效地使在第一冷却流路9a内流动的工作流体散热,散热片73安装于侧壁部71。散热片73的导热率优选与侧壁部71的导热率相同、或高于侧壁部71的导热率,但是,并没有特别的限定。例如,散热片73由镁、铝、或铜等构成。

[0100]

<第一冷却流路9a>

[0101]

第一冷却流路9a是用于冷却从变矩器3排出的工作流体的流路。第一冷却流路9a在变矩器壳体7内延伸。在本实施方式中,第一冷却流路9a仅形成在变矩器壳体7的上半部分。

[0102]

第一冷却流路9a从侧壁部71的中央部延伸至外周部,接着,在外壁部72在轴向上延伸至超过变矩器3处。第一冷却流路9a与工作流体储存部91连通。

[0103]

如图9或图10所示,第一冷却流路9a在侧壁部71内具有多条路径。在本实施方式中,第一冷却流路9a在侧壁部71内分为两条路径。第一冷却流路9a在侧壁部71内并非是以直线状从中央部延伸至外周部,而是曲折延伸。

[0104]

第一冷却流路9a也可以在外壁部72内具有多条路径。在本实施方式中,例如,第一冷却流路9a在外壁部72内分为三条路径。第一冷却流路9a在外壁部72内以直线状向轴向延伸,但是,也可以是曲折延伸。

[0105]

<工作流体储存部>

[0106]

如图8所示,驱动单元100具备工作流体储存部91。工作流体储存部91被配置为在轴向上与侧壁部71协作夹着变矩器3。即,在轴向上,按工作流体储存部91、变矩器3、侧壁部71的顺序排列。工作流体储存部91配置于变速器壳体40内。工作流体储存部91配置于旋转轴o的上方。

[0107]

工作流体储存部91在内部具有向变矩器3供给的工作流体。工作流体储存部91在底面具有供给孔92。从该供给孔92排出的工作流体经由固定轴104与叶轮轮毂323的第二轴套部323a之间的流路106向变矩器3供给。

[0108]

具体而言,通过变矩器3的叶轮32的旋转而产生离心力,从而使流路106内的工作流体经由供给流路324向环面t内供给。此外,从变矩器3排出的工作流体经由连通路51向第一冷却流路9a流动。此外,流经第一冷却流路9a而被冷却的工作流体返回到工作流体储存部91。

[0109]

<动作>

[0110]

在如上构成的驱动单元100中,车辆前进时,动力输出部4成为第一输出模式。其结果是,从电机2输入到变矩器3的动力经由动力输出部4的第一齿轮系41输出到驱动轮101。另一方面,车辆后退时,动力输出部4成为第二输出模式。其结果是,从电机2输入到变矩器3的动力经由动力输出部4的第二齿轮系42输出到驱动轮101。这样,在车辆的前进时和后退时,电机2及变矩器3的旋转方向是固定的。因此,驱动单元100不仅在前进时,而且在后退时也能够使转矩放大。

[0111]

[变形例]

[0112]

以上,对本发明的实施方式进行了说明,但是,本发明并不限定于此,在不脱离本发明的宗旨的范围内能够进行各种变更。

[0113]

变形例1

[0114]

在上述实施方式中,叶轮32具有供给流路324,但是,并不限定于该结构。即,叶轮32也可以不具有供给流路324。在这种情况下,如图11所示,驱动单元100还可以具备油泵12。

[0115]

油泵12构成为向变矩器3内供给油。油泵12与电机2或变矩器3一体地旋转。详细而言,油泵12以与叶轮32一体地旋转的方式安装于叶轮32。更详细地说,油泵12安装于叶轮32的叶轮轮毂323。油泵12例如是容积式泵。

[0116]

变形例2

[0117]

在上述实施方式中,切换机构8为通过操作操作杆83来切换动力输出部4的状态,但是,切换机构8的结构不限于此。例如,切换机构8也能够通过电子控制等来切换动力输出部4的状态。

[0118]

变形例3

[0119]

如图12所示,变矩器单元还可以具有第二冷却流路9b。第二冷却流路9b在搭载有变矩器单元的车辆的车室107内延伸。从变矩器3排出的工作流体在第二冷却流路9b内流动。在第二冷却流路9b内流动的工作流体通过向车室107内散热而被冷却。

[0120]

第二冷却流路9b从连通路51被供给工作流体。此外,第二冷却流路9b使工作流体返回工作流体储存部91。

[0121]

变矩器单元还具有选择机构11。选择机构11构成为选择第一冷却流路9a和第二冷却流路9b中的任意一方作为供给从变矩器3排出的工作流体的冷却流路。

[0122]

变形例4

[0123]

在上述实施方式中,第二齿轮系42构成为比第一齿轮系41的齿轮数量多一个,但第二齿轮系42的结构并不限定于此。例如,第二齿轮系42也可以比第一齿轮系41的齿轮数量少一个。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让