一种汽车防滑装置的制作方法

2021-02-03 16:02:24|

2021-02-03 16:02:24| 272|

272| 起点商标网

起点商标网

[0001]

本实用新型属于汽车轮胎防滑技术领域。具体涉及一种用来取代防滑链的装置,能更好的适用于车辆在冰、雪、泥泞道路安全行使的一种防滑装置。

背景技术:

[0002]

公知的链式防滑链,我们要用千斤顶支撑车身,用防滑链在轮胎周围缠绕,必须缠绕牢固,首先预防行使途中链条松散,影响行车;然后放下千斤顶,整个过程相当麻烦耗时;车辆在行驶过程中,链条与地面和轮胎的摩擦,使车辆在行驶过程中颠簸震动厉害,加速了轮胎的磨损,同时由于链条与地面摩擦震动过多频繁,加速了车辆的轮胎、减震器、前驱动轴承、转向机构各部件的损害,车辆行驶中,乘坐人员感到极不平稳,在冰、雪、泥泞道路和无冰、雪、泥泞道路要不断的拆装防滑链,这样增加了驾驶员的难度及工作量,同时缠绕防滑链的方法不对或不牢固会使防滑链松散,车辆在复杂的路段上行驶,给车辆行驶带来了许多的不便,同时链条与轮胎的摩擦加之链条与地面摩擦频繁震动加速了部件磨损,给用户带来了不必要的经济损失,因而现有的防滑链还存在许多问题,虽然被广泛的运用,但没有更好的替代产品。

技术实现要素:

[0003]

本实用新型就是针对上述的不足之处提供的一种无需使用千斤顶支撑车辆安装汽车防滑装置,具有使用方便、牢固可靠和便于安装的特点,能够取代防滑链更方便使车辆在复杂路面和正常路面之间快速交替行使。

[0004]

本实用新型的技术解决方案是:一种汽车防滑装置,其特征在于:包括径向金属条内圆金属板、u形半圆金属板、半圆形橡胶条和空心螺杆及螺帽;其中,所述的径向金属条内圆金属板包括中间的内圆金属板和四周的径向金属条板,各径向金属条板端部设有径向金属条板螺纹孔,内圆金属板上设有轮毂螺杆连接空心螺杆外部的连接孔和分离安装螺纹孔;所述的u形半圆金属板包括半圆金属板及其两侧的连接板,连接板上设有与径向金属条板螺纹孔对应的连接板圆孔;所述的半圆形橡胶条安装固定在u形半圆金属板半圆上;所述的半圆形橡胶条的外沿端面设有凸凹不平的防滑机构。

[0005]

本实用新型的技术解决方案中所述的径向金属条内圆金属板为十字内圆金属板,径向金属条板为十字条板;还包括半圆金属条;所述的半圆金属板上设有半圆板螺纹孔;所述的半圆形金属条与半圆金属板弧形相同,设有与半圆板螺纹孔对应的半圆金属条圆孔;所述的半圆形橡胶条与半圆金属板弧形相同,设有与半圆板螺纹孔对应的半圆形橡胶条圆孔和轴向伸出的防滑钉,防滑钉在半圆形橡胶条外端面构成防滑机构;所述的半圆形橡胶条内圆部分安装固定在半圆金属板与半圆金属条之间,外圆部分裸露在外。车辆在冰、雪、泥泞道路上行使时,其中一个u形半圆金属板连接在相邻的两个十字条板上,另一个连接在相邻的另两个十字条板上,只需将u形半圆金属板其中的一端连接板松开,并以另一端连接端为支点,将其连接板做弧度正向移动,两组防滑装置装置减小圆弧度,与地面接触失去摩

擦;只需将u形半圆金属板其中的一端连接板松开,并以另一端连接端为支点,将其连接板一端做弧度反向移动,并移动到分离安装螺纹孔固定,这样增大了圆弧度,防滑装置与地面摩擦,另一组同样照此。

[0006]

本实用新型的技术解决方案中所述的径向金属条内圆金属板为十字内圆金属板,径向金属条板为十字条板;还包括u形金属防滑架和u形泥泞防滑架;所述的u形半圆金属板的半圆金属板为整体板;所述的半圆形橡胶条的内圆部分包裹固定在u形半圆金属板的半圆金属板上,外圆部分的两侧间隔对称设有伸出的凸出胶体,凸出胶体之间设有泥泞金属防滑架孔;所述的u形泥泞防滑架包括金属u形架体和锁帽;所述的u形金属防滑架对称固定在两侧的凸出胶体上或镶嵌于内部,u形泥泞防滑架通过泥泞金属防滑架孔安装固定在半圆橡胶条上,u形金属防滑架和u形泥泞防滑架在半圆橡胶条外端面构成防滑机构。

[0007]

本实用新型的技术解决方案中所述的u形半圆金属板有两个,其中一个连接在相邻的两个径向金属条板上,另一个连接在相邻的另两个径向金属条板上;所述的半圆形橡胶条均为两个,分别安装固定在两个u形半圆金属板上。

[0008]

本实用新型的技术解决方案中所述的空心螺杆及螺帽包括空心螺杆和锁紧螺帽;空心螺杆的一端设有内螺纹,另一端设有外螺纹和外六轮。空心螺杆内端部分外圆内径内为空心螺纹状,用以轮毂螺杆与其连接,空心螺杆内端部分外径同时控制代替锁紧轮胎的轮毂螺帽,空心螺杆的外部分设有外螺纹和外六轮,小于空心螺杆内端部分的直径,外螺纹部分穿过十字内圆板圆孔,用螺帽锁紧并控制十字内圆板外移,是十字内圆板与轮胎平行并保持有一定间距。

[0009]

本实用新型的技术解决方案中所述的分离安装螺纹孔为两个,分别对称设置在圆形板的边沿上;两相邻径向金属条板螺纹孔的间距与其中的一个径向金属条板螺纹孔和其中的一个分离安装螺纹孔的距离相同。

[0010]

本实用新型的技术解决方案中所述的u形半圆金属板两侧连接板的夹角为直角,半圆金属板上设有四个以上半圆板螺纹孔,半圆金属条对应设有四个以上配合的半圆金属条圆孔,半圆形橡胶条对应设有四个以上配合的半圆形橡胶条圆孔;所述u形半圆金属板、半圆形橡胶条和半圆形金属条通过各个螺杆穿过半圆金属条圆孔、半圆形橡胶条圆孔固定连接在半圆板螺纹孔上。

[0011]

本实用新型的技术解决方案中所述的防滑钉设置在半圆形橡胶条圆孔之间,垂直穿过半圆形橡胶条的外弧面与内弧面。

[0012]

本实用新型的技术解决方案中所述的u形半圆金属板的连接板圆孔与径向金属条内圆金属板的径向金属条板螺纹孔之间通过螺杆穿过u形半圆金属板的连接板圆孔与径向金属条板螺纹孔连接固定。

[0013]

本实用新型的技术解决方案中所述的u形半圆金属板两侧连接板的夹角为直角;所述的两侧连接板上各设有一长方形槽孔,槽孔两端为连接板槽孔阶梯半圆孔,两槽孔平行;所述的凸出胶体为长方体或正方体;所述的u形金属防滑架和u形泥泞防滑架的底边凸出半圆形橡胶条外端面。槽孔两端为阶梯状,上部分的开口圆直径大于下部分的开口圆的直径,从而使同心不同圆形成了上下了阶梯状开口上凹的开口圆,上凹开口圆直径与连接板的连接螺帽直径相等,下开口圆直径与十字连接板的连接螺杆直径相等,两槽孔相同平形。所述的u形防滑架为u形,开口向上,镶嵌在长方体或正方内,底边凸出半圆形橡胶条外

端面并且与其垂直,u形泥泞防滑架为弯曲的形状,两边一长一短,短边端部设有螺纹杆及锁紧帽,短边穿过半圆形橡胶条圆孔用帽锁紧,长边凸出在半圆形橡胶条外端面,与半圆形橡胶条垂直。

[0014]

本实用新型由于采用由十字内圆金属板、u形半圆金属板、半圆形橡胶条和空心螺杆及螺帽构成的汽车防滑装置,其中,十字内圆金属板包括中间的圆形板和四周的十字条板,各十字条板端部设有十字条板螺纹孔,圆形板上设有轮毂螺杆连接空心螺杆外部分的圆孔和分离安装螺纹十字条板螺纹孔对应的连接板圆孔,另两连孔,u形半圆金属板包括半圆金属板及其两侧的连接板,连接板上各设有一长方形槽孔,槽孔两端为阶梯状开口圆孔,槽孔宽度与锁紧螺杆直径相等,阶梯孔上开口圆孔直径大于槽宽、下开口圆孔直径,锁帽直径与上开口圆孔直径相等,帽的一半卡在上开口圆孔内,两槽平行,半圆形橡胶条安装固定在u形半圆金属板上;所述的半圆形橡胶条的外端面设有凸凹不平的防滑机构,车辆在冰、雪、泥泞道路上行使时,其中一个u形半圆金属板连接在相邻的两个十字条板上,另一个连接在相邻的另两个十字条板上,只要将其中一组u形半圆金属板与十字条板相邻两连接螺杆松动,使u形半圆金属板沿两连接螺杆在槽内做平行向内、外滑动,使其与地面分开、接触,然后紧固螺杆,另一组也照此方法做,即可使车轮根据不同情况交替行驶了。

[0015]

本实用新型无需使用千斤顶支撑车辆安装汽车防滑装置,装、拆方便,使用多样性,牢固可靠,通过移动半圆装置一端,另一链接点为支点,做其正向、反向移动,改变圆弧位置,使其与地面分离另一组也照此方法做,另一组也照此方法做;另一方法,将相邻两连接螺杆松动,使u形半圆金属板沿两连接螺杆做平行向内、外滑动使其与地面分开、接触,然后使紧固螺杆帽卡在阶梯上开口圆孔内锁紧,另一组也照此方法做,这样就解决了正常路面与复杂路面不同使用,消除对轮胎磨损,降低原有防滑链的噪音,结构紧密,主要适用于车辆在冰、雪、泥泞道路上的安全行使。

附图说明

[0016]

图1是本实用新型实施例1十字内圆金属板的结构示意图。

[0017]

图2是本实用新型实施例1的 u形半圆金属板的结构示意图。

[0018]

图3是本实用新型实施例1半圆形金属条的结构示意图。

[0019]

图4是本实用新型实施例1半圆形橡胶条的结构示意图。

[0020]

图5是本实用新型实施例1空心螺杆及螺帽的结构示意图。

[0021]

图6是本实用新型实施例1空心螺杆及螺帽的轴侧图。

[0022]

图7是本实用新型实施例1螺杆的结构示意图。

[0023]

图8是本实用新型实施例2 的u 形半圆金属板的结构示意图。

[0024]

图9是本实用新型实施例2半圆形橡胶条的结构示意图。

[0025]

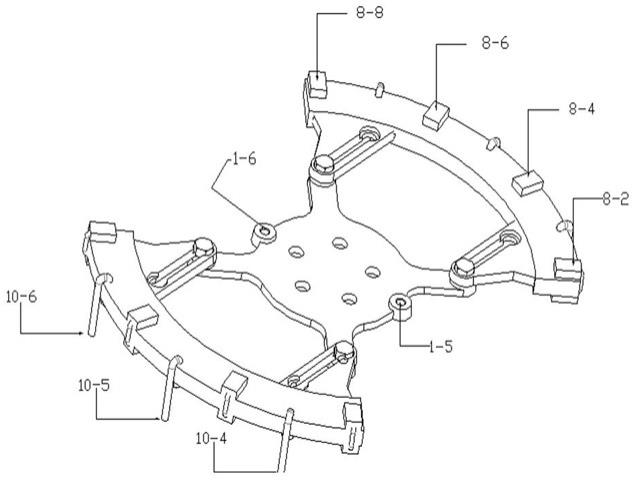

图10是本实用新型实施例2半圆形橡胶条装配后示意图。

[0026]

图11是图10的a-a剖视图。

[0027]

图12是本实用新型实施例2的u形防滑架及安装示意图。

[0028]

图13是图12的b-b剖视图。

[0029]

图14是本实用新型实施例2的u形防滑架结构示意图。

[0030]

图15是本实用新型实施例2的u形泥泞防滑架结构示意图。

[0031]

图16是本实用新型实施例2的半圆形橡胶条与u形泥泞防滑架安装示意图。

[0032]

图17是本实用新型实施例2的半圆形橡胶条与u形泥泞防滑架安装轴侧图。

[0033]

图18是本实用新型实施例2的整体结构示意图。

[0034]

图19是本实用新型实施例2的整体结构轴侧图。

[0035]

图中:1-1. 十字条板螺纹孔;1-2. 十字条板螺纹孔;1-3. 十字条板螺纹孔;1-4. 十字条板螺纹孔;1-5. 分离安装螺纹孔;1-6. 分离安装螺纹孔;1-7. 轮毂螺杆连接空心螺杆外部的连接孔;1-8. 轮毂螺杆连接空心螺杆外部的连接孔;1-9. 轮毂螺杆连接空心螺杆外部的连接孔;1-10. 轮毂螺杆连接空心螺杆外部的连接孔;1-11. 轮毂螺杆连接空心螺杆外部的连接孔;1-12. 十字内圆金属板; 2-1. 连接板圆孔;2-2. 连接板圆孔;2-3. 半圆板螺纹孔;2-4. 半圆板螺纹孔;2-5. 半圆板螺纹孔;2-6. 半圆板螺纹孔;2-7. u形半圆金属板; 3-1. 半圆金属条;3-2. 半圆金属条圆孔;3-3. 半圆金属条圆孔;3-4. 半圆金属条圆孔;3-5. 半圆金属条圆孔; 4-1. 半圆形橡胶条;4-2. 半圆形橡胶条圆孔;4-3. 半圆形橡胶条圆孔;4-4. 半圆形橡胶条圆孔;4-5. 半圆形橡胶条圆孔;4-6. 防滑钉;4-7. 防滑钉;4-8. 防滑钉;4-9. 防滑钉锁帽;4-10. 防滑钉锁帽;4-11. 防滑钉锁帽; 5-1. 空心螺杆;5-2. 内螺纹;5-3. 外螺纹;5-4. 锁紧螺帽;5-5. 外六轮;6-1. 螺杆;6-2. 螺杆;6-3. 螺杆;6-4. 螺杆; 7-1. 第一连接板槽孔阶梯半圆孔;7-2. 第二连接板槽孔阶梯半圆孔;7-3. 槽孔;7-4. 槽孔;7-5. 连接板槽孔阶梯半圆孔;7-6. 连接板槽孔阶梯半圆孔;7-7. u形半圆金属板; 8-1. 半圆形橡胶条;8-2. 第一凸出胶体;8-3. 第一泥泞金属防滑架孔;8-4. 第二凸出胶体;8-5. 第二泥泞金属防滑架孔;8-6. 第三凸出胶体;8-7. 第三泥泞金属防滑架孔;8-8. 第四凸出胶体; 9-1. u形金属防滑架;9-2. u形金属防滑架;9-3. u形金属防滑架;9-4. u形金属防滑架;10-1. 锁帽;10-2.锁帽;10-3. 锁帽;10-4. 金属u形架体;10-5.金属u形架体;10-6. 金属u形架体。

具体实施方式

[0036]

下面将结合附图对本实用新型提供的汽车防滑装置结构实施例作进一步详述。

[0037]

实施例1如图1至图7所示。汽车防滑装置包括十字内圆金属板1-12、u形半圆金属板2-7、半圆金属条3-1、半圆形橡胶条4-1、u形半圆金属板7-7、空心螺杆5-1和螺杆6-1、6-2、6-3、6-4。

[0038]

十字内圆金属板1-12包括中间的内圆金属板和四周的十字条板,4个十字条板的顶端分别设有十字条板螺纹孔1-1、1-2、1-3、1-4,内圆金属板上设有轮毂螺杆连接空心螺杆外部的连接孔1-7、1-8、1-9、1-10、1-11,内圆金属板内圆边沿设有两对称的分离安装螺纹孔1-5、1-6。十字条板螺纹孔1-1与十字条板螺纹孔1-2的间距和十字条板螺纹孔1-1与分离安装螺纹孔 1-5的间距相等,十字条板螺纹孔1-3与十字条板螺纹孔1-4的间距和十字条板螺纹孔1-3与分离安装螺纹孔 1-6的间距相等。分离安装螺纹孔1-5与十字条板螺纹孔1-2和十字条板螺纹孔1-3 相邻,分离安装螺纹孔1-6与十字条板螺纹孔1-1和十字条板螺纹孔1-4 相邻,四个十字条板螺纹孔1-1、1-2、1-3、1-4间距相等,两相邻十字条板螺纹孔1-1、1-2的间距与两相邻十字条板螺纹孔1-1、1-4的间距相等,两相邻十字条板螺纹孔1-3、1-4的间距与两相邻十字条板螺纹孔1-3、1-2的间距相等,两相邻十字条板螺纹孔1-2、1-3的间距与两相邻十字条板螺纹孔1-3、1-4的间距相等,螺孔一样。5个相同的轮毂螺杆分别与5个

同样空心螺杆5-1内纹一端对应连接,空心螺杆5-1与轮毂连接螺杆直径差控制锁住轮胎(连接杆根据车型,有直接螺纹杆连接),5个空心螺杆5-1的外螺纹5-3部分分别穿过轮毂螺杆连接空心螺杆外部的连接孔1-7、1-8、1-9、1-10、1-11,使十字内圆金属板1-12支撑在5个空心螺杆5-1外螺纹部分上并且与轮胎外侧平行,空心螺杆5-1外螺纹5-3部分端沿十字内圆金属板1-12中心周围分布凸出,分别用锁紧螺帽5-4相同的5个螺帽锁紧,各车型的空心螺杆5-1、轮毂螺杆孔数,连接部分内外纹螺杆因车型轮毂螺杆数和螺纹孔而定,各孔径相等,型号一样。

[0039]

u形半圆金属板2-7包括半圆金属板及其两侧的连接板,半圆金属板为四分之一圆,半圆金属板上设有4个相等孔径、间距相等的半圆板螺纹孔2-3、2-4、2-5、2-6,两连接板的顶端分别设有与十字条板螺纹孔1-1、1-2、1-3、1-4对应的连接板圆孔2-1、2-2,连接板圆孔2-1、2-2的孔径与十字条板螺纹孔1-1、1-2、1-3、1-4的相等。u形半圆金属板2-7有两个,其中一个分别用螺杆6-1、6-2与十字内圆金属板1-12的十字条板螺纹孔1-1、1-2连接,另一个分别用螺杆6-3、6-4与十字内圆金属板1-12的十字条板螺纹孔1-3、1-4连接。u形半圆金属板2-7两侧连接板的夹角为直角,半圆金属板上设有四个半圆板螺纹孔。

[0040]

半圆形金属条3-1的形状(半圆的宽度、长度和高度)与半圆金属板的形状相同,设有与半圆板螺纹孔对应的半圆金属条圆孔3-2、3-3、3-4、3-5,外压半圆形金属条3-1用以压紧固定半圆形橡胶条4-1。

[0041]

半圆形橡胶条4-1与半圆金属板弧形相同,设有与半圆板螺纹孔对应的半圆形橡胶条圆孔4-2、4-3、4-4、4-5和轴向伸出的防滑钉4-6、4-7、4-8。防滑钉4-6、4-7、4-8为螺杆状,并配有防滑钉锁帽4-9、4-10、4-11,防滑钉4-6、4-7、4-8穿过半圆形橡胶条4-1用防滑钉锁帽4-9、4-10、4-11装在半圆形橡胶条4-1上。防滑钉4-6、4-7、4-8设置在半圆形橡胶条圆孔4-2、4-3、4-4、4-5之间,分别从半圆形橡胶条4-1的外弧面和内弧面穿过,加固。防滑钉4-6、4-7、4-8也可为台阶圆柱体形,半圆形橡胶条4上设有配合的台阶孔,台阶圆柱体形的防滑钉从台阶孔穿过,螺帽从内弧面端将防滑钉固定。半圆形橡胶条4-1通过半圆形金属条3-1紧贴夹在u形半圆金属板2-7中间。半圆形橡胶条4-1的长度和宽度要比半圆金属板和半圆形金属条3-1的长度和宽度要大一点,半圆形橡胶条4-1的厚度不小于 20mm,间隔钻有防滑钉安装孔,用以安装防滑钉4-6、4-7、4-8。通过螺杆穿过半圆金属条圆孔3-2,再穿过半圆形橡胶条4-1上的半圆形橡胶条椭圆孔4-2与u形半圆金属板2-7上的间距的半圆板螺纹孔2-3拎紧,半圆形橡胶条圆孔4-2、半圆金属条圆孔3-2和半圆板螺纹孔2-3各孔对应,四个螺杆分别逐一各孔对应,分别通过螺杆、半圆金属条3-1各孔、半圆形橡胶条4-1各孔,逐一与u形半圆金属板2上-7的各对应螺纹孔拎紧。

[0042]

空心螺杆5-1的一端设有内螺纹5-2,另一端设有外螺纹5-3和外六轮5-5,并配有锁紧螺帽5-4,内螺纹5-2外部为光滑圆,外六轮5-5设置在外螺纹5-3顶端。内螺纹5-2便于直接与轮毂螺杆连接,内螺纹部分外径大于外螺纹部分,外六轮5-5外径小于外螺纹部分,外六轮5-5便于螺杆装卸,外螺纹5-3端分别穿过各轮毂螺杆连接空心螺杆外部的连接孔1-7、1-8、1-9、1-10、1-11。内螺纹部分外径与外螺纹部分外径差用于控制十字内圆金属板1-12内移与轮胎摩擦,每组防滑装置轮毂连接空心螺杆个数由各车所装轮胎的轮毂螺杆决定。锁紧螺帽5-4对轮毂螺杆连接的空心螺杆外螺纹部分拎紧,用以紧固控制十字内圆金属板1-12。当u形半圆金属板2-7的一个连接板端以一个十字条板的顶端为支点,u形半圆金属

板2-7的另一个连接板端做圆旋转到内圆边沿的一分离安装螺纹孔,并用螺杆固定。

[0043]

我们在原装有轮胎,直接卸下轮毂螺杆上锁紧轮胎的各个锁紧螺帽,分别用同样数量空心螺杆5-1内螺纹部分锁紧轮胎,通过空心螺杆5-1一样的各空心螺杆代替轮胎锁紧螺帽,按照十字内圆金属板1-12的内圆上的轮毂螺杆连接空心螺杆外部的连接孔1-7、1-8、1-9、1-10、1-11各孔与各空心螺杆5-1 的外螺纹5-3 对应,有锁紧螺帽5-4同样的数量各螺帽锁紧十字内圆金属板1-12;分别与十字内圆金属板1-12的十字条板螺纹孔1-1、1-2连接。另一组同样u形半圆金属板2-7分别与十字内圆金属板1-12的十字条板螺纹孔1-3、1-4连接。半圆金属条3-1、半圆形橡胶条4-1、u形半圆金属板2-7,半圆金属条圆孔3-2与半圆形橡胶条圆孔4-2、半圆板螺纹孔2-3对应,半圆金属条圆孔3-3与半圆形橡胶条圆孔4-3、半圆板螺纹孔2-4对应,半圆金属条圆孔3-4与半圆形橡胶条圆孔4-4、半圆板螺纹孔2-5对应,半圆金属条圆孔3-5与半圆形橡胶条圆孔4-5、半圆板螺纹孔2-6对应,分别用螺杆分别穿过半圆金属条3-1各圆孔、半圆形橡胶条4各圆孔,锁紧在u形半圆金属板2上,三层叠加,半圆形橡胶条4-1夹在半圆形金属条3-1与u形半圆金属板2-7间,半圆形橡胶条4-1比半圆形金属条3-1与u形半圆金属板2-7宽,半圆形橡胶条4-1二分之一厚度设有防滑钉4-6、4-7、4-8。当轮毂转动,装在轮毂螺杆与空心螺杆连接上的轮胎,安装在轮胎外侧的防滑装置随之一起转动,各防滑钉与地面摩擦,从而达到防滑作用。当在正常路面行驶,不用防滑装置时,我们松动十字内圆金属板1-12上的螺杆6-1、6-2、6-3、6-4,并以此其中螺杆6-1、6-3两个为支点,卸掉十字内圆金属板1-12上的螺杆6-2、6-4,其中使其向内侧转动到十字内圆金属板1-12十字条板螺纹孔1-1上连接的螺杆6-1为支点向内圆边沿分离安装螺纹孔1-5锁紧,同样的另一组以十字内圆金属板1-12上的十字条板螺纹孔1-3上连接的螺杆6-3为支点向内转动到十字内圆金属板1-12内圆边沿分离安装螺纹孔1-6锁紧,这样整圆缩小,与地面分离,失去摩擦,失去防滑作用,正常路面就正常行驶,操作简便。

[0044]

实施例2如图1、图8至图19所示。汽车防滑装置包括十字内圆金属板1-12、u形半圆金属板7-7、半圆形橡胶条8-1、u形金属防滑架9-1、9-2、9-3、9-4、u形泥泞金属防滑架、空心螺杆5-1和螺杆6-1、6-2、6-3、6-4。

[0045]

空心螺杆5-1与实施例1中的相同。

[0046]

u形半圆金属板7-7有第一连接板槽孔阶梯半圆孔7-3、槽孔7-4各两个,连接板槽孔阶梯半圆孔7-2、7-6,第二连接板槽孔阶梯半圆孔7-1,槽孔7-5、7-4,通过连接螺杆穿过槽孔与其中一个十字条板上连接,另一个连接在相邻的另两一个十字条板上。u形半圆金属板7-7的半圆金属板为整体板,两侧连接板的夹角为直角。两连接板的顶端分别设有与十字条板螺纹孔对应的第二连接板槽孔阶梯半圆孔7-2、连接板槽孔阶梯半圆孔7-6,第一连接板槽孔阶梯半圆孔7-1, 连接板槽孔阶梯半圆孔7-5,连接板槽孔阶梯半圆孔7-2、7-6,第二连接板槽孔阶梯半圆孔7-2与十字条板螺纹孔1-1、1-2、1-3、1-4的相等。u形半圆金属板7-7用螺杆与十字内圆金属板1-12的十字条板螺纹孔1-1、1-2连接,第二组同样的u形半圆金属板用螺杆与十字内圆金属板1-12的十字条板螺纹孔1-3、1-4连接。u形半圆金属板7-7的连接板槽孔与十字内圆金属板1-12的十字条板螺纹孔之间通过螺杆6-1、6-2、6-3、6-4及螺母连接固定。

[0047]

半圆形橡胶条8-1与半圆金属板弧形相同。半圆形橡胶条8-1包括相同的第一、第二两个半圆形橡胶条。第一半圆形橡胶条、第二半圆形橡胶条的内圆部分分别包含、包裹一

个u形半圆金属板7-7的弧形半圆金属板及两侧条板接近半圆金属板的一部分,外圆部分的两侧间隔对称设有伸出的第一凸出胶体8-2、第二凸出胶体8-4、第三凸出胶体8-6、第四凸出胶体8-8、第一凸出胶体8-2与第二凸出胶体8-4之间设有第一泥泞金属防滑架孔8-3、第二泥泞金属防滑架孔8-5、第三泥泞金属防滑架孔8-7。第一凸出胶体8-2、第二凸出胶体金属防滑架9-4、第三凸出胶体8-4、第四凸出胶体金属防滑架9-3、第五凸出胶体8-6、第六凸出胶体金属防滑架9-2,第七凸出胶体8-8、第八凸出胶体金属防滑架9-1均匀分布,形状相同,凸出胶体为长方体,也可为正方体或其它形状。

[0048]

u形防滑架9-1包括杆状的直角u形架体,直角u形架体的两开放一端设有开口。安装时,u形防滑架9-1、9-2、9-3、9-4的两侧直杆从半圆形橡胶条8-1外圆端面垂直插入对称的一个凸出胶体内,直接镶嵌胶体内,外沿凸出胶体外端面,形成防滑机构。

[0049]

3个u形泥泞金属防滑架分别包括3个杆状的金属u形架体10-4、10-5、10-6及锁帽10-1、10-2、10-3。u形泥泞金属防滑架两侧杆为平行的短直杆及长直杆,底杆为弧形杆,短直杆端头设有螺纹。u形泥泞防滑架10-4、10-5、10-6的短直杆穿过泥泞防滑架孔,通过螺帽10-1安装固定在第一泥泞金属防滑架孔8-3上,金属u形架体10-4的长直杆凸出于半圆形橡胶条8-1的外圆端面,形成防滑机构。

[0050]

半圆形橡胶条8-1的内圆部分分别包裹u形半圆金属板2-7的弧形半圆金属板及两侧条板接近半圆金属板的一部分,形成整体部件,u形金属防滑架镶嵌在凸出胶体内,外端面凸出胶体。

[0051]

实施例2的安装使用与实施例1相同或相近。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让