液压制动系统的排气装置、液压制动系统及车辆的制作方法

2021-02-03 15:02:22|

2021-02-03 15:02:22| 325|

325| 起点商标网

起点商标网

[0001]

本公开涉及车辆装备技术领域,具体地,涉及一种液压制动系统的排气装置、液压制动系统及车辆。

背景技术:

[0002]

液压制动系统用于制动车辆,使车辆降速至停车,由于车辆行驶的速度越来越快,因此对车辆液压制动系统的要求也越来越高,液压制动因其反应灵敏和无滞后等优点被广泛使用。该液压制动系统中的制动液在高温下会产生气泡,由于气体可被压缩,导致制动踏板的行程加长,甚至导致液压制动系统失效。相关技术中,一般在液压制动卡钳的排气口除连接放气螺钉结构,放气时需要手动旋拧放气螺钉,这使得放气效率不高,且需要去往维修点进行放气,增大了液压制动系统的维护成本。

技术实现要素:

[0003]

本公开的目的是提供一种液压制动系统的排气装置,该排气装置能够解决液压制动系统排气效率不高且维护成本较高的技术问题。

[0004]

为了实现上述目的,本公开提供一种液压制动系统的排气装置,所述排气装置包括:主体,所述主体具有进油端部分、回油端部分和排气端部分,并且所述主体内形成有位于所述排气端部分中的排气通道、从所述进油端部分的端面延伸至与所述排气通道连通的进油通道以及从所述回油端部分的端面延伸至与所述进油通道连通的回油通道,所述排气通道具有入口和出口,所述入口与所述进油通道连接且位于所述出口的下方;进油开关阀,该进油开关阀设置在所述进油端部分的进油通道中;回油开关阀,该回油开关阀设置在所述回油端部分的回油通道中;以及排气控制单元,该排气控制单元与所述进油开关阀和所述回油开关阀电连接,以控制所述进油开关阀和所述回油开关阀各自的打开或关闭;其中,所述排气装置具有第一工作模式、第二工作模式和第三工作模式,在所述第一工作模式,所述进油开关阀打开且所述回油开关阀关闭,在所述第二工作模式,所述进油开关阀关闭且所述回油开关阀打开,在所述第三工作模式,所述进油开关阀和所述回油开关阀均关闭。

[0005]

可选地,所述排气装置包括排气组件,所述排气组件设置于所述排气通道中,所述排气组件包括浮块,所述浮块能够在所述排气通道中上下移动且与所述排气通道的通道壁之间具有排气间隙。

[0006]

可选地,所述排气装置包括设置在所述排气通道中的限位开关,所述限位开关与所述排气控制单元电连接,当所述浮块上升至所述限位开关所在的位置时,所述限位开关发出到位信号,所述排气控制单元根据所述到位信号控制所述进油开关阀和所述回油开关阀的开闭,以使得所述排气装置切换到所述第二工作模式。

[0007]

可选地,所述排气控制单元在所述排气装置切换到所述第二工作模式后滞后预设时间控制所述回流开关阀关闭。

[0008]

可选地,所述排气组件包括与所述浮块连接的弹性复位件,所述弹性复位件为所

述浮块提供向下的弹力。

[0009]

可选地,所述排气组件包括设置在出口处的单向阀,所述单向阀允许所述排气通道中的气体通过所述出口。

[0010]

可选地,所述排气装置包括与所述排气控制单元电连接的控制开关,所述排气控制单元根据所述控制开关的开启信号控制所述进油开关阀和所述回油开关阀的开闭,以使得所述排气装置从所述第三工作模式切换到所述第一工作模式,或者,所述排气控制单元根据所述控制开关的停止信号控制所述进油开关阀和所述回油开关阀的开闭,以使得所述排气装置切换到所述第三工作模式。

[0011]

可选地,所述排气控制单元用于接收指示制动踏板状态的踩踏信号,所述排气控制单元根据所述开启信号和指示制动踏板处于制动状态的踩踏信号控制所述进油开关阀和所述回油开关阀的开闭,以使得所述排气装置从所述第三工作模式切换到所述第一工作模式;所述排气控制单元根据所述开启信号和指示制动踏板处于非制动状态的踩踏信号控制所述进油开关阀和所述回油开关阀的开闭,以使得所述排气装置切换到所述第三工作模式。

[0012]

根据本公开的第二个方面,提供一种液压制动系统,包括制动卡钳,所述液压制动系统包括如上所述的液压制动系统的排气装置,所述主体的所述进油端部分可拆卸地安装在所述制动卡钳的排气口中。

[0013]

根据本公开的第三个方面,提供一种车辆,包括如上所述的液压制动系统。

[0014]

通过上述技术方案,在本公开提供的液压制动系统的排气装置中,进油通道分别与排气通道和回油通道连通,在第一工作模式,液压制动系统内的液压油能够进入进油通道和回油通道,回油开关阀能够阻止液压油从回油通道流出,由于入口位于出口的下方,因此液压油中的气泡能够向上逃逸出液压油并经出口排出,进而本公开的排气装置能够排出液压油中的气体,在第二工作模式,进油通道停止进油,主体内的液压油能够经由回油通道流出,在第三工作模式,回油开关阀关闭,即排气装置可以具有排气循环,从第一工作模式依次经过第二工作模式和第三工作模式,排气控制单元可以控制进油开关阀和回油开关阀的打开或关闭,即能够控制排气装置的工作模式,这样,本公开的排气装置能够自动地实现对液压油的排气,即替代了以往通过放气螺钉手动放气的方式,且能够提高排气效率,同时减小了液压制动系统的维护成本。

[0015]

本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

[0016]

附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

[0017]

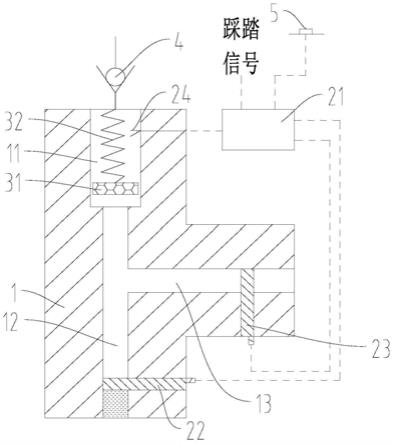

图1是根据本公开实施例提供的液压制动系统的排气装置的结构示意图,其中排气装置处于第三工作模式;

[0018]

图2是根据本公开实施例提供的液压制动系统的排气装置的结构示意图,其中排气装置处于第一工作模式;

[0019]

图3是根据本公开实施例提供的液压制动系统的排气装置的结构示意图,其中排气装置处于由第一工作模式切换为第二工作模式时的模式;

[0020]

图4是根据本公开实施例提供的液压制动系统的排气装置的结构示意图,其中排气装置处于第二工作模式。

[0021]

附图标记说明

[0022]

1-主体,11-排气通道,12-进油通道,13-回油通道,21-排气控制单元,22-进油开关阀,23-回油开关阀,24-限位开关,31-浮块,32-弹性复位件,4-单向阀,5-控制开关。

具体实施方式

[0023]

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

[0024]

在本公开中,在未作相反说明的情况下,使用的方位词如“上、下”是基于图1定义的,具体可参考图1的图面方向,“内、外”是指各零部件自身轮廓的内核外。使用的术语“第一、第二”是为了区分一个要素和另一个要素,不具有顺序性和重要性。此外,在未做出相反说明的情况下,不同附图中的相同附图标记表示相同或相似的元素,本公开在此不作赘述。

[0025]

根据本公开的具体实施方式,提供一种液压制动系统的排气装置,图1至图4中示出了其一种实施例,参考图1至图4中所示,排气装置包括:主体1,所述主体1具有进油端部分、回油端部分和排气端部分,并且所述主体内形成有位于所述排气端部分中的排气通道11、从所述进油端部分的端面延伸至与所述排气通道11连通的进油通道12以及从所述回油端部分的端面延伸至与所述进油通道12连通的回油通道13,所述排气通道11具有入口和出口,所述入口与所述进油通道12连接且位于所述出口的下方;进油开关阀22,该进油开关阀22设置在所述进油端部分的进油通道12中;回油开关阀23,该回油开关阀23设置在所述回油端部分的回油通道13中;以及排气控制单元21,该排气控制单元21与所述进油开关阀22和所述回油开关阀23电连接,以控制所述进油开关阀22和所述回油开关阀23各自的打开或关闭;其中,所述排气装置具有第一工作模式、第二工作模式和第三工作模式,在所述第一工作模式,所述进油开关阀22打开且所述回油开关阀23关闭,在所述第二工作模式,所述进油开关阀22关闭且所述回油开关阀23打开,在所述第三工作模式,所述进油开关阀22和所述回油开关阀23均关闭。

[0026]

通过上述技术方案,在本公开提供的液压制动系统的排气装置中,进油通道12分别与排气通道11和回油通道13连通,在第一工作模式,液压制动系统内的液压油能够进入进油通道12和回油通道13,回油开关阀23能够阻止液压油从回油通道13流出,由于入口位于出口的下方,因此液压油中的气泡能够向上逃逸出液压油并经出口排出,进而本公开的排气装置能够排出液压油中的气体,在第二工作模式,进油通道12停止进油,主体1内的液压油能够经由回油通道13流出,在第三工作模式,回油开关阀23关闭,即排气装置可以具有排气循环,从第一工作模式依次经过第二工作模式和第三工作模式,排气控制单元21可以控制进油开关阀22和回油开关阀23的打开或关闭,即能够控制排气装置的工作模式,这样,本公开的排气装置能够自动地实现对液压油的排气,即替代了以往通过放气螺钉手动放气的方式,且能够提高排气效率,同时减小了液压制动系统的维护成本,另外,通过多次的排气循环还能够提高液压油内气体的排净率,有效保证液压制动系统的制动效能。

[0027]

需要说明的是,本公开中的进油通道12可以连接在液压制动系中的制动卡钳的排气口处,回油通道13可以连接于储油罐中,本公开对此不作限制。另外,排气通道11的出口

可以与大气连通,以将液压油中的气体排放至大气。

[0028]

在本公开的具体实施方式中,参考图1至图4中所示,所述排气装置包括排气组件,所述排气组件设置于所述排气通道11中,所述排气组件可以包括浮块31,所述浮块31能够在所述排气通道11中上下移动且与所述排气通道11的通道壁之间具有排气间隙。这里,在第一工作模式,液压油能够逐渐的向上推动浮块31,液压油中的气体能够经排气间隙油出口排放,在第二工作模式,液压油经由回油通道13排出,浮块31逐渐回落,该浮块31的设置能够为气体的排出提供了排气间隙,同时阻挡了液压油涌向出口,提高了排气装置工作的稳定性。当然,根据另一些实施方式,排气组件可以包括气液分离结构,该气液分离结构能够允许气体流向出口,阻挡液压油流向出口,本公开对此不作限制。

[0029]

在本公开的一些实施例中,参考图1至图4中所示,所述排气装置可以包括设置在所述排气通道11中的限位开关24,所述限位开关24与所述排气控制单元21电连接,当所述浮块31上升至所述限位开关24所在的位置时,所述限位开关24发出到位信号,所述排气控制单元21根据所述到位信号控制所述进油开关阀22和所述回油开关阀23的开闭,以使得所述排气装置切换到所述第二工作模式。这样,当液压油推动浮块31上升至与限位开关24接触后,排气控制单元21控制进油开关阀22关闭,回油开关阀23打开,该限位开关24一方面起到使排气装置由第一工作模式自动切换为第二工作模式,另一方面使液压油的高度不高于限位开关24,降低甚至避免液压油从出口中泄露的概率。根据一些实施方式,参考图1至图4中所示,进油通道12可以沿竖直方向延伸,这样,能够提高气体从液压油中逃逸的速率,在第二工作模式下,能够提高排气装置的排气量,当然,进油通道12还可以向上倾斜延伸,本公开对此不作限制。

[0030]

在本公开的一些实施方式中,所述排气控制单元21在所述排气装置切换到所述第二工作模式后滞后预设时间控制所述回流开关阀23关闭。该预设时间用来使主体1内的液压油部分地流出主体1,并使第二工作模式向第三工作模式自动地切换,并提高了排气装置的自动化程度。这里,预设时间应使得浮块31能够回落至初始位置,以保证排气装置能够正常地切换到第一工作模式。

[0031]

在本公开的一些实施例中,参考图1至图4中所示,所述排气组件可以包括与所述浮块31连接的弹性复位件32,所述弹性复位件32为所述浮块31提供向下的弹力,以保证浮块31能够顺利的回落到初始位置,从而保证下一次循环时第一工作模式向第二工作模式的正常切换。这里,弹性复位件32可以构造为压缩弹簧,本公开对此不作限制。

[0032]

在本公开的一些实施例中,参考图1至图4中所示,所述排气组件可以包括设置在出口处的单向阀4,所述单向阀4允许所述排气通道11中的气体通过所述出口。这里,单向阀4能够阻挡外界的大气和灰尘进入主体,进而污染液压油。另外,这本公开的出口处设置单向阀4的实施方式下,回油通道13可以连接储油罐,该储油罐内的气压可以与大气压相等,以保证主体1内的液压油能够顺利的通过重力的作用流出主体1。

[0033]

在本公开的具体实施方式中,参考图1至图4中所示,所述排气装置可以包括与所述排气控制单元21电连接的控制开关5,所述排气控制单元21根据所述控制开关5的开启信号控制所述进油开关阀22和所述回油开关阀23的开闭,以使得所述排气装置从所述第三工作模式切换到所述第一工作模式,或者,所述排气控制单元根据所述控制开关5的停止信号控制所述进油开关阀22和所述回油开关阀22的开闭,以使得所述排气装置切换到所述第三

工作模式。这里,控制开关5可以作为总控开关,即控制开关5的开启信号使整个排气装置处于工作状态,并且排气控制单元21能够控制进油开关阀22开启和回油开关阀23关闭,使排气装置进入第一工作模式以排气,控制开关5的停止信号能够使排气控制单元21控制进油开关阀22和回油开关阀23均关闭,以使排气阀进入第三工作模式,此时整个排气装置停止工作,即回到初始的状态。这样,该控制开关5能够起到使排气装置开始工作或使排气装置停止工作的作用,进而便于控制整个排气装置的是否工作,提高整个排气装置的操作的便利性。根据一些实施方式,控制开关5可以设置在仪表板上,以便于乘员操作,本公开对此不作限制。

[0034]

在本公开的一些实施例中,参考图1至图4中所示,所述排气控制单元21用于接收指示制动踏板状态的踩踏信号,所述排气控制单元21根据所述开启信号和指示制动踏板处于制动状态的踩踏信号控制所述进油开关阀22和所述回油开关阀23的开闭,以使得所述排气装置从所述第三工作模式切换到所述第一工作模式;所述排气控制单元21根据所述开启信号和指示制动踏板处于非制动状态的踩踏信号控制所述进油开关阀22和所述回油开关阀23的开闭,以使得所述排气装置切换到所述第三工作模式。这里,当排气控制单元21接收到开启信号和制动踏板位于制动状态的踩踏信号时,进油开关阀22开启,回油开关阀23关闭,此时液压系统内的液压油能够进入进油通道12,出气口能进行排气;当排气控制单元21接收到开启信号和制动踏板位于非制动状态的踩踏信号时,进油开关阀22关闭,回油开关阀23关闭,此时液压系统内的液压油停止进入进油通道12,出气口停止排气,这样,通过踩踏制动踏板使液压系统进入制动状态,以使液压油能够顺利进入进油通道12,松开制动踏板使液压系统进入非制动状态时,排气装置进入第三工作模式,即,能够保证液压油顺利的进入进油通道12,同时不影响液压制动系统的正常运行。

[0035]

下面将结合本公开的具体实施例详细描述排气装置的具体工作原理,参考图1中所示,排气装置的进油开关阀22和回油开关阀23均关闭,此时排气装置处于默认的第三工作模式,当驾驶员感觉制动效能不足时,开启控制开关5,通过踩踏制动踏板以向排气控制单元发送制动踏板位于制动状态的踩踏信号,此时参考图2中所示,排气控制单元21控制进油开关阀22开启,液压油能够逐渐进入进油通道12并推动浮块31向上移动至触碰到限位开关24时(参考图3中所示),此时参考图4中所示,排气控制单元21控制进油开关阀22关闭和回油开关阀23开启,主体1内的液压油经回油通道13流出,弹性复位件32推动浮块31回到初始位置,经预设时间后,且排气控制单元21接收到制动踏板位于非制动状态的踩踏信号,排气控制单元21控制回油开关阀23关闭,此时排气装置回到第三工作模式,当驾驶员再次踩踏制动踏板,此时排气装置进入下一次的循环,当控制开关5关闭时,排气控制单元21控制排气装置进入第三工作模式,此时排气装置停止工作。

[0036]

根据本公开的第二个方面,提供一种液压制动系统,包括制动卡钳,该液压制动系统包括如上所述的液压制动系统的排气装置,主体1的进油端部分可拆卸地安装在所述制动卡钳的排气口中。该液压制动系统能够解决自身制动效能不足的技术问题,且能够快速有效的保证自身的制动效能。

[0037]

根据本公开的第三个方面,提供一种车辆,该车辆包括如上所述的液压制动系统,以提高自身的安全性能。

[0038]

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实

施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0039]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

[0040]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让