一种载重车轮的制作方法

2021-02-03 15:02:46|

2021-02-03 15:02:46| 214|

214| 起点商标网

起点商标网

[0001]

本实用新型涉及车辆技术领域,尤其涉及一种载重车轮。

背景技术:

[0002]

载重车轮包含但不限于卡车、货车、客车等其他载重车车轮。载重车轮多采用钢制车轮,钢制车轮由于散热性不好,长途行驶容易爆胎高速行驶过程中,爆胎车辆失控对驾驶人及高速行驶的其他车辆存在很大的安全隐患;另外,目前环境污染严重,车辆排放污染是其中一大因素,车辆使用钢制车轮重量大,导致燃油高,排放量大。

[0003]

因载重车轮轮胎体积都较大,在维修过程中常用的方式是爆充,爆充是瞬间将高压气体充入轮胎内,使轮胎快速膨胀,达到快速的实现轮胎与轮毂的密封结合的目的。

[0004]

目前市场上也有一部分铝合金载重轮,但是受传统工艺技术影响,在结构设计和工艺上存在不足,导致其散热效果差,重量大油耗高,且不能满足轮胎爆充和轻量化要求。

技术实现要素:

[0005]

本实用新型的目的是提供一种载重车轮,以解决上述问题,提供一种重量轻、结构强度好且可以进行爆充的载重车轮。

[0006]

为实现上述目的,本实用新型提供了如下方案:

[0007]

一种载重车轮,包括一体成型的轮辐和轮辋;

[0008]

所述轮辐周向边缘均匀设置有若干风孔,所述风孔边缘开设有圆角;

[0009]

所述轮辋内侧边缘周向设有内轮缘,所述轮辋外侧边缘设有外轮缘,所述轮辋靠近所述外轮缘周向设有驼峰;

[0010]

所述轮辐与所述轮辋结合处外侧设置有外凹r角,所述轮辐与所述轮辋结合处内侧设置有内凹r角。

[0011]

优选的,所述驼峰顶部设为圆弧,所述圆弧为r4-11.5。

[0012]

优选的,所述圆角为r2-6。

[0013]

优选的,所述外凹r角为r8-12。

[0014]

优选的,所述内凹r角为r8-30。

[0015]

优选的,所述轮辐端部设置有法兰,所述法兰与所述轮辐一体成型,所述法兰开设有螺栓孔,所述法兰的安装面为倾斜面,所述法兰的安装面边缘与所述轮辐的安装面所在平面最大间距为0.05-0.2mm。

[0016]

本实用新型具有如下技术效果:

[0017]

通过在轮辋上设置驼峰,在爆充前轮胎和驼峰之间形成密封结构,爆充完成后轮胎与轮辋上的胎圈座形成密封,可以满足轮胎“爆充”,既能保证车轮气密,又能提高充气的效率。

[0018]

驼峰顶部设为圆弧,可以有效保证轮胎与轮辋之间的气密性。

[0019]

通过将风孔边缘的圆角设置为r圆弧,消除了风孔边缘的集中应力,在实际使用过

程中轮辐的应力通过圆角扩散至整个轮辐,保证了轮辐的机械性能,提升轮辐的抗疲劳性。

[0020]

将轮辋与轮辐结合处外侧设置为外凹r角,在不影响整体力学强度的情况下,将多余重量去除,同时减小车轮行驶时的空气阻力。

[0021]

将轮辋与轮辐结合处内侧设置为内凹r角,在不影响整体力学强度的情况下,将多余重量去除,有效减轻车轮重量,从而降低整车油耗。

附图说明

[0022]

为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0023]

图1为本实用新型主视结构示意图;

[0024]

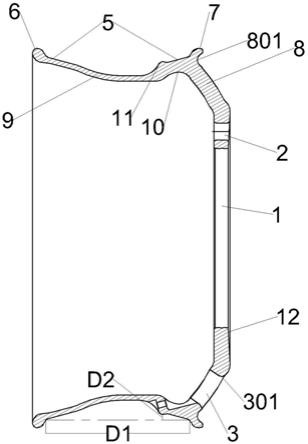

图2为图1中a-a剖视结构示意图;

[0025]

图3为法兰局部结构示意图;

[0026]

图4为爆充前状态示意图;

[0027]

图5为爆充后状态示意图。

[0028]

其中,1为中心孔,2为螺栓孔,3为风孔,301为圆角,5为胎圈座,6为内轮缘,7为外轮缘,8为轮辐,801为外凹r角,9为轮辋,10为内凹r角,11为驼峰,12为法兰,13为轮胎。

具体实施方式

[0029]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0030]

为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

[0031]

实施例一:

[0032]

参照图1-2和图4-5所示,本实施例提供一种载重车轮,包括一体成型的轮辐8和轮辋9;

[0033]

轮辐8周向边缘均匀设置有若干风孔3,风孔3边缘开设有圆角301;

[0034]

轮辋9内侧边缘周向设有内轮缘6,轮辋9外侧边缘设有外轮缘7,轮辋9靠近外轮缘7周向设有驼峰11;

[0035]

轮辐8与轮辋9结合处外侧设置有外凹r角801,轮辐8与轮辋9结合处内侧设置有内凹r角10。参照图4所示,通过在轮辋9上设置驼峰11,在爆充前轮胎13和驼峰11之间形成密封结构,爆充完成后轮胎13与轮辋9上的胎圈座5形成密封,可以满足轮胎“爆充”,既能保证车轮气密,又能提高充气的效率;其余边角采用圆角相对于切削加工的倒角,边角界平滑过渡,消除了尖锐的棱角,为后续喷涂提供了很好的基体,边界处喷涂面积较倒角大,防腐蚀性能明显提升;

[0036]

进一步优化方案,参照图2所示,d

1

为轮辋标定宽度,d

2

为驼峰11顶点至轮辋标定直

径连线距离,d

1

=133.5mm,d

2

=5mm,驼峰11顶部设为圆弧,圆弧为r4。可以有效保证轮胎与轮辋之间的气密性。

[0037]

进一步优化方案,圆角301为r2。通过将风孔3边缘的圆角301设置为r3圆弧,消除了风孔3边缘的集中应力,在实际使用过程中轮辐8的应力通过圆角301扩散至整个轮辐8,保证了轮辐8的机械性能,提升轮辐8的抗疲劳性。

[0038]

进一步优化方案,外凹r角801为r8。将轮辋9与轮辐8结合处外侧设置为r11,在不影响整体力学强度的情况下,将多余重量去除,同时减小车轮行驶时的空气阻力。

[0039]

进一步优化方案,内凹r角10为r8。将轮辋9与轮辐8结合处内侧设置为r20,在不影响整体力学强度的情况下,将多余重量去除,有效减轻车轮重量,从而降低整车油耗。

[0040]

其余边角采用圆角相对于切削加工的倒角,边角界平滑过渡,消除了尖锐的棱角,为后续喷涂提供了很好的基体,边界处喷涂面积较倒角大,防腐蚀性能明显提升。

[0041]

实施例二

[0042]

本实施例的车轮与实施例一的区别仅在于,d

1

=228.5mm,d

2

=7.5mm,驼峰11顶部设为圆弧,圆弧为r7,圆角301为r4,外凹r角801为r10,内凹r角10为r20。

[0043]

实施例三

[0044]

本实施例的车轮与实施例二的区别仅在于,d

1

=355.5mm,d

2

=10mm,驼峰11顶部设为圆弧,圆弧为r11.5,圆角301为r6,外凹r角801为r12,内凹r角10为r30。

[0045]

实施例四

[0046]

参照图3所示,本实施例的车轮与上述实施例的区别仅在于,d

1

=133.5mm,轮辐8端部设置有法兰12,法兰12与轮辐8一体成型,法兰12开设有螺栓孔2,法兰12的安装面为倾斜面,法兰12的安装面边缘与轮辐8的安装面所在平面最大间距为0.05mm。通过法兰12安装面倾斜设置,当轮辐8通过中心孔1、螺栓孔2和螺栓安装至车轮轴上时,两者之间的夹角使法兰12对螺栓产生反向力,使车轮与车轮轴安装配合后紧密接触,起到防松、自锁的作用。

[0047]

实施例五

[0048]

本实施例的车轮与实施例四的区别仅在于,d

1

=228.5mm,法兰12的安装面边缘与轮辐8的安装面所在平面最大间距为0.1mm。

[0049]

实施例六

[0050]

本实施例的车轮与实施例五的区别仅在于,d

1

=355.5mm,法兰12的安装面边缘与轮辐8的安装面所在平面最大间距为0.2mm。

[0051]

在本实用新型的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0052]

以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 轮胎

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让