一种用于新能源汽车的涡旋式气压悬挂减震系统的制作方法

2021-02-03 14:02:53|

2021-02-03 14:02:53| 295|

295| 起点商标网

起点商标网

[0001]

本发明主要涉及减震系统的技术领域,具体为一种用于新能源汽车的涡旋式气压悬挂减震系统。

背景技术:

[0002]

大部分汽车减震均采用悬架系统,其中由于弹性元件受冲击产生振动,为改善汽车行驶平顺性,悬架中与弹性元件并联安装减振器,为衰减振动,汽车悬架系统中采用减振器多是液力减振器,其工作原理是当车架和车桥间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。

[0003]

在现有的新能源汽车的涡旋式气压悬挂减震系统中,例如申请文案cn201920770306.3的技术结构中,包括套筒,所述套筒的右侧设有第一支架,所述第一支架的左侧固接有弹力组件,所述弹力组件的左侧设有横杆,所述凸块的底部和套筒的底部均固接有螺纹杆,该装置主要通过弹簧来实现对车身的减震,但是弹簧这类器件,稳定性不够,长期使用易于变形,导致减震效果下降,从而给驾驶员带来强烈的颠簸感。

[0004]

基于此,我们需要研制出一种通过气压来缓解震动的装置,并且结构稳定,减震效果明显,不会因为长期使用而变形,具有很高的实用价值。

技术实现要素:

[0005]

本发明主要提供了一种用于新能源汽车的涡旋式气压悬挂减震系统,用以解决上述背景技术中提出的技术问题。

[0006]

本发明解决上述技术问题采用的技术方案为:一种用于新能源汽车的涡旋式气压悬挂减震系统,包括主支撑模块,所述主支撑模块内壁下表面安装有泄压装置,所述泄压装置包括基座,所述基座对称设置在主支撑模块内壁下表面两侧,每个所述基座上表面一侧设置有第一泄压弹簧,每个所述第一泄压弹簧上端设置有矩形模块,所述矩形模块上表面与主支撑模块内壁上表面相互连接,所述主支撑模块外壁上表面两侧位置对称设置有支撑架,每个所述支撑架内壁下表面均安装有涡旋式减震装置,每个所述涡旋式减震装置包括固定板,每个所述固定板上表面与支撑架内壁相互连接,每个所述支撑架外壁两侧对称设置有横向支撑杆,每个所述横向支撑杆一侧设置有弹性减震装置,每个所述弹性减震装置包括第一连接轴,每个所述第一连接轴上端与横向支撑杆外壁一侧相互连接;所述泄压装置的每个基座上表面另一侧均设置有衔接模块,每个所述衔接模块远离第一泄压弹簧一侧设置有中间轴,所述中间轴上对称设置有套环插件,每个所述套环插件一端均设置有第二泄压弹簧;每个所述涡旋式减震装置的固定板下表面设置有套筒,每个所述套筒内壁上表面设置有驱动机壳体,每个所述驱动机壳体外壁下表面设置有驱动轴,每个所述驱动轴下端设置有折弯转轴,每个所述折弯转轴下端设置有动涡旋盘,每个所述动涡旋盘内设置有静涡旋

盘,每个所述静涡旋盘中间位置设置有高压排气管;每个所述弹性减震装置的第一连接轴下端设置有第一减震轴,每个所述第一减震轴下但设置有工字形减震弹簧,每个所述工字形减震弹簧下端设置有第二减震轴,每个所述第二减震轴下端设置有第二连接轴。

[0007]

优选的,每个所述套环插件外壁一侧均设置有横向连接杆,每个所述横向连接杆远离套环插件一端设置有纵向连接杆,每个所述纵向连接杆上端与矩形模块下表面相互连接。

[0008]

优选的,每个所述动涡旋盘上表面边沿位置设置有偏心销,每个所述偏心销上端设置有限位滑槽,每个所述限位滑槽一端与套筒内壁一侧相互连接。

[0009]

优选的,每个所述高压排气管下端设置有气缸,每个所述气缸内设置有限位轴,每个所述限位轴下端设置有固定轴。

[0010]

优选的,每个所述套筒外壁一侧设置有传感器。

[0011]

优选的,靠近所述传感器一侧设置有低压进气管。

[0012]

优选的,所述主支撑模块外壁两侧对称设置有转动轴承,每个所述转动轴承上设置有控制臂支架,每个所述控制臂支架上表面分别与固定轴和第二连接轴下端相互连接。

[0013]

优选的,每个所述控制臂支架外壁一侧设置有稳定支架,每个所述稳定支架内壁一侧设置有横向稳定杆。

[0014]

优选的,每个所述控制臂支架远离主支撑模块一侧设置有滚动转轴,每个所述滚动转轴远离控制臂支架一端设置有车轮。

[0015]

优选的,所述主支撑模块上表面一侧设置有转向拉杆。

[0016]

与现有技术相比,本发明的有益效果为:本发明通过泄压装置,实现了对车身总重量的一个缓冲,防止在颠簸路段车身大幅度的起伏造成车架出现损坏,通过涡旋式减震装置,实现了气压减震的工作模式,并且结构稳定,减震效果明显,不会因为长期使用而变形,具有很高的实用价值,通过弹性减震装置,实现了对气压减震模式的辅助,工字形弹簧的易变伸缩提高了减震系统的灵活性,减震效果更加明显,通过转向拉杆,实现了对车身的转动。

[0017]

以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

[0018]

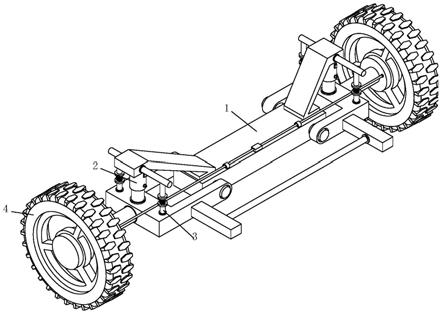

图1为本发明的整体结构示意图;图2为本发明的车架结构示意图;图3为本发明的涡旋式减震装置结构示意图;图4为本发明的涡旋式减震装置截面示意图;图5为本发明的弹性减震装置示意图;图6为本发明的主支撑模块内部截面示意图。

[0019]

附图说明:1、主支撑模块;11、泄压装置;111、基座;112、第一泄压弹簧;113、矩形模块;114、衔接模块;115、中间轴;116、套环插件;117、第二泄压弹簧;118、横向连接杆;119、纵向连接杆;12、转动轴承;121、控制臂支架;13、支撑架;131、横向支撑杆;14、稳定支架;141、横向稳定杆;15、转向拉杆;16、滚动转轴;2、涡旋式减震装置;21、固定板;22、套筒;

221、传感器;222、低压进气管;23、驱动机壳体;231、驱动轴;232、折弯转轴;24、动涡旋盘;241、偏心销;242、限位滑槽;25、静涡旋盘;251、高压排气管;26、气缸;27、限位轴;28、固定轴;3、弹性减震装置;31、第一连接轴;32、第一减震轴;33、工字形减震弹簧;34、第二减震轴;35、第二连接轴;4、车轮。

具体实施方式

[0020]

为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

[0021]

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

[0022]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0023]

实施例一,请着重参照附图1-6所示,一种用于新能源汽车的涡旋式气压悬挂减震系统,包括主支撑模块1,所述主支撑模块1内壁下表面安装有泄压装置11,所述泄压装置11包括基座111,所述基座111对称设置在主支撑模块1内壁下表面两侧,每个所述基座111上表面一侧设置有第一泄压弹簧112,每个所述第一泄压弹簧112上端设置有矩形模块113,所述矩形模块113上表面与主支撑模块1内壁上表面相互连接,所述主支撑模块1外壁上表面两侧位置对称设置有支撑架13,每个所述支撑架13内壁下表面均安装有涡旋式减震装置2,每个所述涡旋式减震装置2包括固定板21,每个所述固定板21上表面与支撑架13内壁相互连接,每个所述支撑架13外壁两侧对称设置有横向支撑杆131,每个所述横向支撑杆131一侧设置有弹性减震装置3,每个所述弹性减震装置3包括第一连接轴31,每个所述第一连接轴31上端与横向支撑杆131外壁一侧相互连接;所述泄压装置11的每个基座111上表面另一侧均设置有衔接模块114,每个所述衔接模块114远离第一泄压弹簧112一侧设置有中间轴115,所述中间轴115上对称设置有套环插件116,每个所述套环插件116一端均设置有第二泄压弹簧117;每个所述涡旋式减震装置2的固定板21下表面设置有套筒22,每个所述套筒22内壁上表面设置有驱动机壳体23,每个所述驱动机壳体23外壁下表面设置有驱动轴231,每个所述驱动轴231下端设置有折弯转轴232,每个所述折弯转轴232下端设置有动涡旋盘24,每个所述动涡旋盘24内设置有静涡旋盘25,每个所述静涡旋盘25中间位置设置有高压排气管251;每个所述弹性减震装置3的第一连接轴31下端设置有第一减震轴32,每个所述第一减震轴32下但设置有工字形减震弹簧33,每个所述工字形减震弹簧33下端设置有第二减震轴34,每个所述第二减震轴34下端设置有第二连接轴35。

[0024]

实施例二,请着重参照附图4和附图6所示,每个所述套环插件116外壁一侧均设置有横向连接杆118,每个所述横向连接杆118远离套环插件116一端设置有纵向连接杆119,每个所述纵向连接杆119上端矩形模块113下表面相互连接,通过横向连接杆118和纵向连

接杆119之间的连接,实现了将竖直方向的压力转移到水平方向,进行泄压,每个所述动涡旋盘24上表面边沿位置设置有偏心销241,每个所述偏心销241上端设置有限位滑槽242,每个所述限位滑槽242一端与套筒22内壁一侧相互连接,通过偏心销241在限位滑槽242内的移动,实现了对动涡旋盘24的移动限位,每个所述高压排气管251下端设置有气缸26,每个所述气缸26内设置有限位轴27,每个所述限位轴27下端设置有固定轴28,通过气缸26,实现了通过气压将限位轴27顶出。

[0025]

实施例三,请着重参照附图1、附图2和附图3所示,每个所述套筒22外壁一侧设置有传感器221(sbt674-10n),通过传感器221,实现了对涡旋式减震装置2的控制,靠近所述传感器221一侧设置有低压进气管222,通过低压进气管222,实现了对气体的接入,所述主支撑模块1外壁两侧对称设置有转动轴承12,每个所述转动轴承12上设置有控制臂支架121,每个所述控制臂支架121上表面分别与固定轴28和第二连接轴35下端相互连接,通过控制臂支架121,实现了对涡旋式减震装置2和弹性减震装置3的支撑作用,每个所述控制臂支架121外壁一侧设置有稳定支架14,每个所述稳定支架14内壁一侧设置有横向稳定杆141,通过横向稳定杆141,提高了车架的稳定性,每个所述控制臂支架121远离主支撑模块1一侧设置有滚动转轴16,每个所述滚动转轴16远离控制臂支架121一端设置有车轮4,,所述主支撑模块1上表面一侧设置有转向拉杆15,通过转向拉杆15,实现了车身的转向功能。

[0026]

本发明的具体操作流程如下:首先将减震系统放置在水平地面上,然后检查系统内的各个部分是否存在安全隐患,在确认无安全隐患后,将系统安装在车身上,当车子行驶在颠簸的路段时,减震系统启动,泄压装置11将竖直方向压力,通过横向连接杆118和纵向连接杆119之间的作用,将压力转移到水平方向,压缩第二泄压弹簧117,开始泄去压力,同时第一泄压弹簧112也卸去部分竖直方向压力,随之传感器221发出指令,涡旋式减震装置2启动,驱动轴231驱动折弯转轴232转动,从而带动动涡旋盘24偏心转动,将从低压进气管222进入的气体,通过动涡旋盘24和静涡旋盘25之间相互的挤压,变成高压气体从而高压排气管251排出,进入气缸26,从而推动限位轴27,缓冲压力,同时弹性减震装置3通过压缩工字形减震弹簧33泄压,实现了高效的减震模式,具有较高的实用价值。

[0027]

上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让