一种汽车油箱安装结构的制作方法

2021-02-03 14:02:29|

2021-02-03 14:02:29| 251|

251| 起点商标网

起点商标网

[0001]

本实用新型属于汽车油箱结构,具体涉及一种汽车油箱安装结构。

背景技术:

[0002]

油箱作为汽车行驶里程的重要结构器件,特别是货车油箱,为能够在高速行驶过程中达到足够的续航里程,往往需要足够大的油箱容积进行燃油储存,而在汽车设计制造过程中,需要考虑汽车使用安全以及结构排布问题,油箱可设置位置固定有限,一般设置于车辆车架外侧,而对于有些车辆,在车架外侧邮箱位置安装设置有液压驻锄;从而限制了油箱的安装,常用的矩形油箱无法正常安装,并且由于液压驻锄的位置限制,往往对车辆油箱位置进行调整,从而增加了油箱加油管设计难度,浪费了原有油箱安装位置的优越位置条件;并且浪费了车架与液压驻锄之间的空隙。如果继续采用矩形油箱,则大大降低油箱的安装位置和减小油箱体积,并且加油管由于液压驻锄影响,一般沿车架设置,以确保加油管的稳定,从而增加了加油管长度和安装难度;并且现有油箱加油管往往直接采用锁具锁扣,易被撬开,从而增加了燃油被盗风险。

技术实现要素:

[0003]

本实用新型的目的在于提供一种汽车油箱安装结构,以克服现有技术的不足。

[0004]

为达到上述目的,本实用新型采用如下技术方案:

[0005]

一种汽车油箱安装结构,包括油箱本体和油箱支架,油箱支架采用l型结构,油箱支架的l型竖直端与车架固定连接,油箱本体沿垂直于车辆行驶方向截面为梯形,油箱本体设置于车架与液压驻锄之间,油箱本体通过束紧带固定于油箱支架上,油箱本体的斜面与液压驻锄内侧安装面平行,油箱本体的两个直角面与油箱支架内侧面接触,油箱本体的侧壁上端开设有加油口,加油口连接有加油管,加油管通过安装支架与车架固定连接。

[0006]

进一步的,束紧带的一端为螺栓杆,通过螺母固定于油箱支架竖直侧;束紧带另一端通过锁紧扣锁紧。

[0007]

进一步的,油箱本体沿垂直于车辆行驶方向的梯形截面四个角均为倒角。

[0008]

进一步的,加油管与水平面倾斜设置,倾斜角度与液压驻锄一侧倾斜面平行。

[0009]

进一步的,安装支架的一端通过螺栓固定于车架上,安装支架的另一端端部转动连接有卡箍,卡箍环抱卡紧加油管,卡箍的一端与安装支架通过螺栓连接。

[0010]

进一步的,油箱本体内设有位于进油口下端的水平隔板,进油口内一侧设有竖向隔板,水平隔板与竖向隔板形成l型通道。

[0011]

进一步的,油箱支架的l型竖直端与车架通过多个螺栓组固定连接。

[0012]

进一步的,油箱本体与油箱支架之间设有隔震垫。

[0013]

进一步的,隔震垫采用橡胶垫。

[0014]

进一步的,油箱支架上开设有隔震垫槽,隔震垫下半部内嵌于隔震垫槽。

[0015]

与现有技术相比,本实用新型具有以下有益的技术效果:

[0016]

本实用新型一种汽车油箱安装结构,利用油箱支架将油箱本体固定于车架与液压驻锄之间,油箱本体沿垂直于车辆行驶方向截面为梯形,采用梯形结构设计,使油箱本体的斜面与液压驻锄内侧安装面平行,油箱本体的两个直角面与油箱支架内侧面接触,充分利用了车架与液压驻锄之间空间安装油箱本体,同时避免油箱本体暴露于液压驻锄外侧;将油箱本体通过束紧带固定于油箱支架上,固定链接结构紧凑,且安装方便,稳定性好,油箱本体的侧壁上端开设有加油口,加油口连接有加油管,加油管通过安装支架与车架固定连接,避免了液压驻锄对油箱加油口的干扰;油箱本体固定于车架与液压驻锄之间,不用修改原有油箱管路,降低了油箱的设计难度,本实用新型结构简单紧凑,安装方便。

[0017]

进一步的,油箱本体沿垂直于车辆行驶方向的梯形截面四个角均为倒角,降低了束紧带与油箱本体直角摩擦断裂的风险,避免了油箱本体安装过程中与油箱支架内侧直角接触,能够使油箱本体的两个直角面与油箱支架充分接触。

[0018]

进一步的,加油管与水平面倾斜设置,倾斜角度与液压驻锄一侧倾斜面平行,避免加油管沿车架设置,减少了加油管长度,采用安装支架6固定连接,结构简单,安装方便。

[0019]

进一步的,油箱本体内设有位于进油口下端的水平隔板,进油口内一侧设有竖向隔板,水平隔板与竖向隔板形成l型通道,避免了采用油管通过进口油进入油箱内偷盗燃油,确保了油箱内燃油安全。

[0020]

进一步的,油箱本体与油箱支架之间设有隔震垫,避免油箱本体与油箱支架之间刚性接触。

[0021]

进一步的,油箱支架上开设有隔震垫槽,隔震垫下半部内嵌于隔震垫槽内,防止安装过程中油箱本体滑动时隔震垫脱落。

附图说明

[0022]

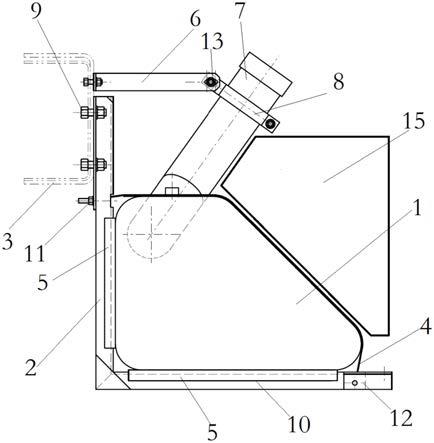

图1为本实用新型实施例中油箱本体安装主视图。

[0023]

图2为本实用新型实施例中油箱本体安装左视图。

[0024]

图3为本实用新型实施例中油箱本体安装俯视图。

[0025]

图4为本实用新型实施例中油箱本体内部结构示意图。

[0026]

图中,1、油箱本体;2、油箱支架;3、车架;4、束紧带;5、隔震垫; 6、安装支架;7、加油管;8、卡箍;9、螺栓组;10、隔震垫槽;11、螺母; 12、锁紧扣;13、螺栓;14、传感器组件;15、液压驻锄;16、水平隔板;17、竖向隔板。

具体实施方式

[0027]

下面结合附图对本实用新型做进一步详细描述:

[0028]

如图1至图3所示,本实用新型一种汽车油箱安装结构,包括油箱本体 1和油箱支架2,油箱支架2采用l型结构,油箱支架2的l型竖直端与车架 3固定连接,油箱本体1沿垂直于车辆行驶方向截面为梯形,油箱本体1设置于车架3与液压驻锄15之间,油箱本体1通过束紧带4固定于油箱支架2 上,油箱本体1的斜面与液压驻锄15内侧安装面平行,油箱本体1的两个直角面与油箱支架2内侧面接触,油箱本体1的侧壁上端开设有加油口,加油口连接有加油管7,加油管7通过安装支架6与车架3固定连接。

[0029]

如图2所示,油箱支架2的l型竖直端与车架3通过多个螺栓组9固定连接,螺栓组9

的螺栓头设置于车架3内侧,螺母设置于油箱支架2一侧,便于油箱支架的安装,检修方便;油箱支架2外侧设置螺栓槽,螺栓与螺母均位于螺栓槽内,避免螺栓端部与油箱本体外侧接触,防止油箱本体受螺栓端部撞击。

[0030]

如图2所示,油箱本体1与油箱支架2之间设有隔震垫5,隔震垫5采用橡胶垫;油箱支架2上开设有隔震垫槽10,隔震垫5下半部内嵌于隔震垫槽10,隔震垫5上半部位于油箱支架2支架上表面,与油箱本体外侧接触,防止安装过程中油箱本体1滑动时隔震垫5脱落而导致安装效率降低,同时防止车辆行驶过程中隔震垫5滑落;采用内嵌结构设计,增加了隔震垫的自身厚度,从而增加了油箱本体1的抗震性;本申请也可在油箱支架2外层包裹设置隔震垫,避免油箱本体与油箱支架之间刚性接触。

[0031]

束紧带4的一端为螺栓杆,通过螺母11固定于油箱支架2竖直侧;束紧带4另一端通过锁紧扣12锁紧,在油箱本体1外侧沿车辆行驶方向设置多个束紧带4,以提高油箱本体1的安装稳定,采用束紧带紧固,结构简单,安装方便。束紧带4采用宽束紧带,接触面积大,固定连接稳定。

[0032]

如图2所示,油箱本体1沿垂直于车辆行驶方向的梯形截面四个角均为倒角,其中三个倒角分别使束紧带4的两个固定端以及中间过渡段平滑过渡,避免了束紧带4与油箱本体1外侧的直角接触,从而降低了束紧带与油箱本体1直角摩擦断裂的风险;油箱本体1的最后一个倒角避免了油箱本体1安装过程中与油箱支架2内侧直角接触,能够使油箱本体1的两个直角面与油箱支架2充分接触,增加油箱本体1与油箱支架2的接触面积,提高连接稳定性。

[0033]

如图2、图3所示,加油管7与水平面倾斜设置,倾斜角度与液压驻锄一侧倾斜面平行。安装支架6的一端通过螺栓固定于车架上,安装支架6的另一端端部转动连接有卡箍8,卡箍8环抱卡紧加油管7,卡箍8的一端与安装支架6通过螺栓13连接,为形式过程中加油管提供晃动余度,即在卡箍允许范围内加油管能够随油箱本体晃动,避免了油箱本体随燃油惯性轻微晃动时加油管与油箱本体刚性限位。加油管7采用三段连接结构,包括水平段、过渡段和倾斜段,卡箍8与加油管7的倾斜段固定。如图3所示,油箱本体 1上端平面设置传感器组件14。

[0034]

如图4所示,油箱本体1内设有位于进油口下端的水平隔板16,进油口内一侧设有竖向隔板17,水平隔板16与竖向隔板17形成l型通道,避免了采用油管通过进口油进入油箱内偷盗燃油,确保了油箱内燃油安全;同时能够有效防止车辆大幅度晃动时燃油从进油口颠簸撒漏。加油管7与油箱本体 1侧壁焊接固定。采用截面为梯形的油箱本体结构,能够充分利用液压驻锄下端的安装空间,从而有效提高了油箱体积;加油管7的进口通过螺纹连接有油箱盖。

[0035]

油箱本体1采用5052铝合金材料,并在油箱外表面涂黑色漆。本申请针对车辆底盘对油箱的特殊要求,设计了截面为梯形的油箱结构。加油管与油箱本体连接处进行加强处理。采用三段式加油管结构,使油箱安装后,加油管可伸出至整车边缘处,以保证加油方便。对于在油箱本体安装处,在车架两侧对称装配液压驻锄的车辆,可在车架两侧对称各安装一个油箱。

[0036]

以上结合附图详细描述了本实用新型的优选实施方案,但是,本实用新型并不限于此。在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变形。

包括各个具体技术特征以任何合适的方式进行组合。凡是依据本实用新型的技术实质对以上是实施例所做的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让