一种电液混合的整车制动系统的制作方法

2021-02-03 14:02:16|

2021-02-03 14:02:16| 332|

332| 起点商标网

起点商标网

[0001]

本实用新型属于车辆制动系统技术领域,具体地说,本实用新型涉及一种电液混合的整车制动系统。

背景技术:

[0002]

随着智能驾驶和主动安全制动技术的发展,无人驾驶技术成为当前的主流发展方向。无人驾驶需要在任何情况下系统均需要实现,在自动驾驶控制器的命令下进行减速停车。当前车辆的制动系统由助力器产生液压传递到卡钳中上产生制动力制动。在实现自动驾驶等主动驾驶功能时,若液压制动系统失效后(如动力源失效、液压管路泄露等),车辆将不能及时产生制动减速度来响应自动驾驶控制器的制动命令。带来无法制动的问题。

[0003]

基于以上问题,针对现行的制动系统的改进方案,通过两个液压制动系统来完成(通常为ebooster和esp两组相互备份),两组系统均为液压系统,存在同时失效的问题。为此可以通过当前车辆中的epb(电子驻车制动系统)卡钳来进行辅助制动。但由于epb卡钳仅作用在前轮或后轮,使整车减速度无法达到最大值,同时epb卡钳存在空行程大和动作速度慢的问题,会造成整车减速度响应较慢。

技术实现要素:

[0004]

本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提供一种电液混合的整车制动系统,目的是提高车辆驾驶安全性。

[0005]

为了实现上述目的,本实用新型采取的技术方案为:一种电液混合的整车制动系统,包括轮端制动模块、液压控制模块、第一电子控制模块和第二电子控制模块,轮端制动模块包括液压活塞、电机和用于将来自电机的旋转运动转换为驱动液压活塞或制动摩擦片前进的直线运动的减速传动机构,所述轮端制动模块设置4个,所述液压活塞为可移动设置且能够通过制动液压前进,所述轮端制动模块的电机受到所述第一电子控制模块和/或第二电子控制模块的控制。

[0006]

所述轮端制动模块的电机与所述第二电子控制模块电连接,第二电子控制模块具有4路电机控制电路,第二电子控制模块的每路电机控制电路可独立控制一个轮端制动模块的电机进行工作。

[0007]

4个所述轮端制动模块中,至少有两个轮端制动模块的减速传动机构具有自锁功能,其余的轮端制动模块的减速传动机构非自锁;具有自锁功能的所述减速传动机构布置在车辆前轴或后轴的左右两端,相应的轮端制动模块的电机的驱动电压关闭后,制动摩擦片将保持弹性变形,并保持制动力;非自锁的减速传动机构所在的轮端制动模块的电机的驱动电压关闭后,制动摩擦片将恢复弹性变形,制动力降低。

[0008]

具有自锁功能的减速传动机构所在的轮端制动模块的电机受到所述第一电子控制模块和第二电子控制模块的控制,第一电子控制模块和第二电子控制模块均具有电机控制电路或共用电机控制电路;常态下由第一电子控制模块控制轮端制动模块的电机,第一

电子控制模块出现故障后由第二电子控制模块控制轮端制动模块的电机。

[0009]

所述第二电子控制模块具有至少两种不同的通讯方式对所述第一电子控制模块的状态进行监控,并在两种通讯方式均确认第一电子控制模块无法控制所述轮端制动模块的电机后,切换为由第二电子控制模块控制轮端制动模块的电机。

[0010]

所述液压控制模块用于向所述液压活塞提供制动液压,液压控制模块包括液压回路控制阀和液压泵,液压泵为电动泵,液压回路控制阀和液压泵与所述第一电子控制模块为电连接,第一电子控制模块根据所述轮端制动模块的压力需求,通过液压回路控制阀和液压泵控制轮端制动模块的制动力。

[0011]

所述液压控制模块无法向所述液压活塞提供制动液压时,所述轮端制动模块的电机工作,轮端制动模块产生制动力。

[0012]

所述液压控制模块和所述轮端制动模块的电机能够同时工作,液压控制模块向所述液压活塞提供制动液压,所述减速传动机构将来自电机的旋转运动转换为驱动液压活塞或制动摩擦片前进的直线运动,共同产生制动力。

[0013]

当需求的制动力处于第一设定范围时,由所述液压控制模块向所述液压活塞提供制动液压,使液压活塞前进;当需求的制动力处于第二设定范围时,第二设定范围大于第一设定范围,轮端制动模块的电机开始工作,减速传动机构将来自电机的旋转运动转换为驱动液压活塞或制动摩擦片前进的直线运动,驱动制动摩擦片前进,产生制动力。

[0014]

所述第一电子控制模块和/或第二电子控制模块可根据整车控制的需要,控制所述轮端制动模块在车辆的左右两侧或单独车轮上产生不同的制动力,控制车辆左右两侧车轮产生轮速差。

[0015]

本实用新型应用于智能驾驶的整车制动系统,通过设置4组具有电机和液压控制的轮端控制模块,在液压控制系统或电机控制系统失效,无法自主产生制动力时,另一系统均可自主产生制动力,使车辆进行减速,提高驾驶安全性,满足智能驾驶的制动需求。

附图说明

[0016]

本说明书包括以下附图,所示内容分别是:

[0017]

本说明书包括以下附图,所示内容分别是:

[0018]

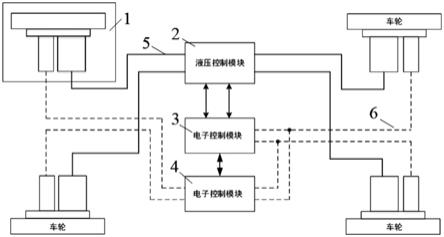

图1是本实用新型电液混合的整车制动系统的架构图;

[0019]

图2是本实用新型电液混合的整车制动系统的另一种架构图;

[0020]

图3是轮端制动模块的结构示意图;

[0021]

图4是另一种轮端制动模块的结构示意图;

[0022]

图中标记为:1、轮端制动模块;2、液压控制模块;3、第一电子控制模块;4、第二电子控制模块;5、第一电子控制模块和第二电子控制模块的通讯接口;6、导线;7、电机驱动电路;8、电机;9、减速传动机构;10、液压活塞;11、液压腔;12、制动摩擦片;13、制动盘;14、卡钳钳体。

具体实施方式

[0023]

下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和

深入的理解,并有助于其实施。

[0024]

如图1至图4所示,本实用新型提供了一种电液混合的整车制动系统,包括轮端制动模块1、液压控制模块2、第一电子控制模块3和第二电子控制模块4,轮端制动模块1包括液压活塞10、电机8和用于将来自电机8的旋转运动转换为驱动液压活塞10或制动摩擦片12前进的直线运动的减速传动机构9,所述轮端制动模块1设置4个,所述液压活塞10为可移动设置且能够通过制动液压前进,所述轮端制动模块1的电机8受到所述第一电子控制模块3和/或第二电子控制模块4的控制。

[0025]

具体地说,如图1和图2所示,轮端制动模块1的电机8与第二电子控制模块4电连接,4个轮端制动模块1的电机8通过导线分别与第一电子控制模块3和第二电子控制模块4连接。第二电子控制模块4具有4路电机8控制电路,第二电子控制模块4的每路电机控制电路可独立控制一个轮端制动模块1的电机8进行工作。

[0026]

如图1和2所示,4个轮端制动模块1上的电机8均连接到第二电子控制模块4,第二电子控制模块4根据需求,独立的控制每个轮端制动模块1的电机8旋转并产生制动力。

[0027]

如图1和2所示,4个所述轮端制动模块1中,至少有两个轮端制动模块1的减速传动机构9具有自锁功能,其余的轮端制动模块1的减速传动机构9非自锁,不具有自锁功能。具有自锁功能的减速传动机构9布置在车辆前轴或后轴的左右两端,相应的轮端制动模块1的电机8的驱动电压关闭后,制动摩擦片12将保持弹性变形,并保持制动力。而且具有自锁功能的减速传动机构9所在的轮端制动模块1布置在车辆的同一车轴上,如布置在车辆的前轴或者后轴上。

[0028]

如图1和2所示,非自锁的减速传动机构9所在的轮端制动模块1的电机8的驱动电压关闭后,制动摩擦片12将恢复弹性变形,制动力降低。

[0029]

如图1所示,具有自锁功能的减速传动机构9所在的轮端制动模块1的电机8受到第一电子控制模块3和第二电子控制模块4的控制,第一电子控制模块3和第二电子控制模块4均具有电机控制电路。常态下由第一电子控制模块3控制轮端制动模块1的电机8,也即在第一电子控制模块3未出现故障时,由第一电子控制模块3控制轮端制动模块1的电机8进行工作,当第一电子控制模块3出现故障后由第二电子控制模块4控制轮端制动模块1的电机8。第一电子控制模块3和第二电子控制模块4均具有2路电机控制电路,第一电子控制模块3的2路电机控制电路在外部两两相连后,分别与两个轮端制动模块1的电机8电连接,该轮端制动模块1的减速传动机构9具有自锁功能。第二电子控制模块4的2路电机控制电路在外部两两相连后,分别与两个轮端制动模块1的电机8电连接,该轮端制动模块1的减速传动机构9具有自锁功能。

[0030]

作为变形实施方案,如图2所示,具有自锁功能的减速传动机构9所在的轮端制动模块1的电机8受到第一电子控制模块3和第二电子控制模块4的控制,第一电子控制模块3和第二电子控制模块4共用电机控制电路7。常态下由第一电子控制模块3控制轮端制动模块1的电机8,也即在第一电子控制模块3未出现故障时,由第一电子控制模块3控制轮端制动模块1的电机8进行工作,当第一电子控制模块3出现故障后由第二电子控制模块4控制轮端制动模块1的电机8。电机控制电路7设置两个,两个电机控制电路7分别与两个轮端制动模块1的电机8电连接,该轮端制动模块1的减速传动机构9具有自锁功能。

[0031]

如图1和2所示,第二电子控制模块4具有至少两种不同的通讯方式对第一电子控

制模块3的状态进行监控,并在两种通讯方式均确认第一电子控制模块3无法控制所述轮端制动模块1的电机8后,切换为由第二电子控制模块4控制轮端制动模块1的电机8。

[0032]

如图3所示,轮端制动模块1包括卡钳钳体14、液压活塞10、电机8、减速传动机构9、制动摩擦片12和制动盘13,卡钳钳体14内部具有容纳液压活塞10的液压腔11,液压腔11模块通过制动管路与液压控制模块2相连,液压活塞10为可移动的设置于卡钳钳体14的内部。液压活塞10前进时,可以推动制动摩擦片12移动,以使制动摩擦片12夹紧制动盘13,从而产生制动力,实现制动。减速传动机构9用于将来自电机8的旋转运动转换为驱动液压活塞10前进的直线运动,使液压活塞10推动制动摩擦片12移动,进而制动摩擦片12夹紧制动盘13,产生制动力;也可由进入到液压腔11内的制动液推动液压活塞10带动制动摩擦片12的方式产生制动力。减速传动机构9的动力输入端与电机8连接,减速传动机构9的动力输出端位于液压活塞10的内部。制动时,电机8产生的驱动力经减速传动机构9传递至液压活塞10,液压活塞10推动制动摩擦片12前进,使制动摩擦片12与制动盘13接触,产生制动力。与此同时,制动液压也可以驱动液压活塞10前进,制动液压和减速传动机构9共同作用在液压活塞10上,使液压活塞10推动制动摩擦片12前进。

[0033]

作为变形实施方案,如图4所示,卡钳钳体14内部具有容纳液压活塞10的液压腔11,液压腔11模块通过制动管路与液压控制模块2相连,液压活塞10为可移动的设置于卡钳钳体14的内部。减速传动机构9是用于将来自电机8的旋转运动转换为驱动一个制动摩擦片12前进的直线运动,液压活塞10是用于推动另一个制动摩擦片12前进,电机8和减速传动机构9设置于卡钳钳体14上。制动时,电机8产生的驱动力经减速传动机构9传递至制动摩擦片12,推动制动摩擦片12前进,使制动摩擦片12与制动盘13接触,产生制动力。与此同时,制动液压驱动液压活塞10前进,液压活塞10推动另一制动摩擦片12前进,使该制动摩擦片12页与制动盘13接触,产生制动力。

[0034]

液压控制模块2用于向液压活塞10提供制动液压,液压控制模块2包括液压回路控制阀和液压泵,液压回路控制阀为电磁阀,液压泵为电动泵,液压回路控制阀和液压泵与第一电子控制模块3为电连接,液压回路控制阀和液压泵受到第一电子控制模块3的控制,第一电子控制模块3根据轮端制动模块1的压力需求,通过液压回路控制阀和液压泵控制轮端制动模块1的制动力(当轮端制动模块1有制动压力需求时,第一电子控制模块3将控制液压泵泵出制动液,并通过液压回路控制阀传递到轮端制动模块1的液压活塞10,从而推动制动摩擦片12压紧制动盘13,从而产生制动力)。

[0035]

如图1和图2所示,当一个或多个轮端制动模块1的液压制动无法产生制动力后,电机控制模块将控制所在轮端制动模块1的电机8工作产生制动力,弥补液压制动力的损失。如整车的某一车轮出现液压泄露后,常规的同一回路的两套制动系统将无法继续液压制动。此时左右制动力分布不均匀。本专利的轮端制动模块1的电机8可以继续产生制动力制动。弥补液压制动的损失,继续产生制动力。使整车两侧制动力平稳。

[0036]

如图1和图2所示,轮端制动模块1的液压活塞10和电机8可共同工作,同时产生制动力,提高整车的制动力和减小系统响应速度。或根据第一电子控制模块3、第二电子控制模块4的控制需求,在低制动力时,由液压活塞10产生制动力。高制动力时由电机8驱动产生。当需求的制动力处于第一设定范围时,由液压控制模块2向液压活塞10提供制动液压,使液压活塞10前进,产生制动力;当需求的制动力处于第二设定范围时,第二设定范围大于

第一设定范围,轮端制动模块1的电机8开始工作,减速传动机构9将来自电机8的旋转运动转换为驱动液压活塞10或制动摩擦片12前进的直线运动,驱动制动摩擦片12前进,产生制动力。

[0037]

如图1和图2所示,第一电子控制模块3和/或第二电子控制模块4可根据整车控制的需要,控制轮端制动模块1在车辆的左右两侧或单独车轮上产生不同的制动力,控制车辆左右两侧车轮产生轮速差,达到辅助制动的效果。

[0038]

如图1和图2所示,整车制动系统的液压控制模块2、第一电子控制模块3和第二电子控制模块4为同一总成设计,如wcbs(线控制动系统)。也可将液压控制模块2和第一电子控制模块3设置成集成一体,第二电子控制模块4设置成单一总成。

[0039]

以上结合附图对本实用新型进行了示例性描述。显然,本实用新型具体实现并不受上述方式的限制。只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让