一种轮边减速器壳体、减速增扭装置和车辆的制作方法

2021-02-03 14:02:44|

2021-02-03 14:02:44| 301|

301| 起点商标网

起点商标网

[0001]

本实用新型涉及车辆领域,具体涉及一种轮边减速器壳体、减速增扭装置和车辆。

背景技术:

[0002]

轮边减速器作为汽车底盘的重要零部件,是汽车传动系中最后一级减速、增扭装置,具有优化传动系统载荷、减小传动系统部件尺寸及获得较大离地间隙的功能。转向节及轮边减速器壳体不仅需要实现减速齿轮机构的布置,更需要配接安装制动系统、轮毂轴承等部件,配接要求相对较高;且转向节及轮边减速器壳体作为整车主要承载部件,需满足整车各个工况下使用要求,对其强度、寿命要求较为严苛,通常采用铸钢结构。现有转向节及轮边减速器壳体结构见图1、图2。

[0003]

如图1所示,减速器壳体10上部、下部设置制动钳安装支架30,壳体10上设有多个安装孔11。转向节20与壳体10连接,转向节20上设有转向节臂安装面21。尤其下部安装支架30凸出壳体10较多,重量分布不合理,且影响轮边整体布置。

技术实现要素:

[0004]

有鉴于此,本实用新型提供一种轮边减速器壳体、减速增扭装置和车辆。

[0005]

为解决上述技术问题,本实用新型采用以下技术方案:

[0006]

根据本实用新型第一方面实施例的轮边减速器壳体,所述壳体包括:

[0007]

主体部,所述主体部包括基座和设置在所述基座上的凸台,所述基座的顶部、底部和中部分别设有转向节安装孔;以及

[0008]

制动钳安装支架,所述安装支架包括架主体和第一加强筋,所述架主体位于所述基座部,所述第一加强筋的一端与所述架主体连接,所述第一加强筋的另一端与所述凸台连接;所述第一加强筋与位于所述基座部的所述转向节安装孔间隔设置;所述第一加强筋上也设有所述转向节安装孔;

[0009]

所述安装支架位于所述基座部的中部,且对称设置在所述凸台的两侧。

[0010]

进一步地,所述壳体还包括:第二加强筋,所述第二加强筋一端与所述凸台连接,另一端与所述第一加强筋连接。

[0011]

进一步地,所述第一加强筋的数量为至少三个,至少三个所述第一加强筋与所述架主体连接的一端相互聚拢,至少三个所述第一加强筋与所述凸台连接的另一端相互分散。

[0012]

进一步地,所述转向节安装孔对称设置,且所述转向节安装孔的对称轴与所述安装支架的对称轴重合。

[0013]

进一步地,所述基座部的底部设有放油孔,所述壳体还包括第三加强筋,所述第三加强筋自所述放油孔向所述凸台方向延伸;和/或

[0014]

所述轮边减速器壳体为铝合金材质。

[0015]

根据本实用新型第二方面实施例的减速增扭装置,所述减速增扭装置包括:

[0016]

轮边减速器壳体,所述轮边减速器壳体为上述任一实施例所述的壳体;

[0017]

转向节,所述转向节和所述主体部共同限定形成内腔,所述转向节上设有与所述内腔连通的加油孔,所述转向节安装在所述基座部背离所述凸台的另一侧;以及

[0018]

转向节臂,所述转向节臂设置在所述转向节上。

[0019]

进一步地,所述转向节上设有与所述转向节安装孔一一对应的螺纹孔,所述螺纹孔为盲孔;和/或

[0020]

所述转向节均为铝合金材质。

[0021]

进一步地,所述转向节臂与所述转向节为一体式结构。

[0022]

进一步地,所述转向节臂包括:

[0023]

臂头,所述臂头与所述转向节连接;

[0024]

上筋,所述上筋连接所述臂头的顶部和所述转向节;

[0025]

下筋,所述下筋连接所述臂头的底部和所述转向节,且所述下筋和所述上筋连接处设有减重避让孔;以及

[0026]

局部加强筋,所述局部加强筋设置在所述减重避让孔处。

[0027]

根据本实用新型第三方面实施例的车辆,所述车辆包括制动钳和上述任意一种减速增扭装置,所述制动钳与所述安装支架连接。

[0028]

本实用新型的上述技术方案的有益效果如下:

[0029]

本实用新型实施例提供了一种轮边减速器壳体、减速增扭装置和车辆,其中,制动钳安装支架分别对称地设置在凸台两侧,而基座底部不设置安装支架,避免了减速器壳体的重量分布不合理,方便了轮边减速器的安装。第一加强筋连接凸台和架主体,提高了减速器壳体的结构强度。部分转向节安装孔设置在第一加强筋上也进一步提高了减速器壳体的结构强度。

附图说明

[0030]

图1为现有技术中转向节和轮边减速器壳体的装配示意图;

[0031]

图2为图1中,转向节和轮边减速器壳体在分开状态下的结构示意图;

[0032]

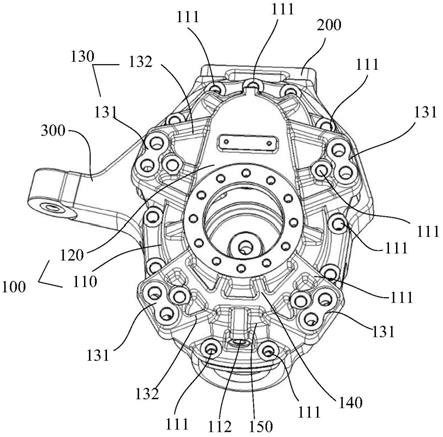

图3为本实用新型实施例中转向节和轮边减速器壳体装配结构一个侧面的示意图;

[0033]

图4为本实用新型实施例中转向节和轮边减速器壳体装配结构另一个侧面的示意图。

[0034]

附图标记

[0035]

主体部100;基座110;转向节安装孔111;放油孔112;凸台120;安装支架130;架主体131;第一加强筋132;第二加强筋140;第三加强筋150;转向节200;加油孔210;避让结构220;转向节臂300;臂头310;上筋320;下筋330;局部加强筋340;减重避让孔350。

具体实施方式

[0036]

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的

实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

[0037]

下面首先结合附图具体描述根据本实用新型实施例的轮边减速器壳体,壳体包括:主体部100和制动钳安装支架130,其中,主体部100包括基座110和设置在基座110上的凸台120,基座110的顶部、底部和中部分别设有转向节安装孔111;安装支架130包括架主体131和第一加强筋132,架主体131位于基座110部,第一加强筋132的一端与架主体131连接,第一加强筋132的另一端与凸台120连接;第一加强筋132与位于基座110部的转向节安装孔111间隔设置;第一加强筋132上也设有转向节安装孔111;安装支架130位于基座110部的中部,且对称设置在凸台120的两侧。

[0038]

如图3和图4所示,制动钳安装支架130分别对称地设置在凸台120两侧,即安装支架130相对设置在主体部100左右两侧,而基座110底部不设置安装支架130,避免了减速器壳体的重量分布不合理,方便了轮边减速器的安装。第一加强筋132连接凸台120和架主体131,提高了减速器壳体的结构强度。部分转向节安装孔111设置在第一加强筋132上也进一步提高了减速器壳体的结构强度。

[0039]

可选地,如图3所示,基座110的顶部设置三个转向节安装孔111,中部偏上设置两个转向节安装孔111,中部偏下设置四个转向节安装孔111,底部设置两个转向节安装孔111。基座110中部左右各设置两个,共四个安装支架130,每个安装支架130上各设置一个转向节安装孔111。

[0040]

非限制地,转向节安装孔111对称设置,且转向节安装孔111的对称轴与安装支架130的对称轴重合。这种设置方式进一步合理化了减速器壳体的重量分布。

[0041]

在本实用新型的一些实施例中,壳体还包括:第二加强筋140,第二加强筋140一端与凸台120连接,另一端与第一加强筋132连接。

[0042]

如图3所示,基座110偏下的位置设置了第二加强筋140,第二加强筋140和第一加强筋132均大致径向分布,且第二加强筋140与同样位于下方的第一加强筋132联接,进一步保证了轮边减速器壳体的强度和刚度。

[0043]

进一步地,第一加强筋132的数量为至少三个,至少三个第一加强筋132与架主体131连接的一端相互聚拢,至少三个第一加强筋132与凸台120连接的另一端相互分散。

[0044]

可选地,如图3所示,每个安装支架130均包括三个第一加强筋132,所有的第一加强筋132和第二加强筋140组合形成类似“龟纹”的加强筋结构,这种龟纹仿生布置式的加强筋结构,进一步保证了壳体的强度和刚度。

[0045]

进一步地,基座110部的底部设有放油孔112,壳体还包括第三加强筋150,第三加强筋150自放油孔112向凸台120方向延伸。

[0046]

如图2所示,现有的壳体放油孔12位于壳体的底部侧边,存在放油不净风险,本实用新型实施例中,将放油孔112设置在基座110底部,确保了保放油彻底。第三加强筋150进一步加强了壳体的强度和刚度。

[0047]

本实用新型第二方面实施例提供了一种减速增扭装置,减速增扭装置包括:上述任意实施例所述的轮边减速器壳体、转向节200以及转向节臂300,转向节200和主体部100共同限定形成内腔,转向节200上设有与内腔连通的加油孔210,转向节200安装在基座110部背离凸台120的另一侧;转向节臂300设置在转向节200上。

[0048]

如图3和图4所示,内腔为减速齿轮机构的布置空间,可根据不同速比进行调整使

用,放油孔112和加油孔210均与内腔连通。

[0049]

图2的现有结构中,轮边减速器壳体10的中部设置加油孔13,整车状态下处于车轮内侧,加油不便。转向节200外侧设计加油孔210结构,确保了加油时操作方便。

[0050]

可选地,本实用新型各实施例中的转向节200和上述轮边减速器壳体均采用铝合金材质。相同条件下,采用铝合金后,壳体和转向节200不仅能够满足齿轮减速机构布置需求,重量可下降约30%,进而整车质量及簧下质量下降明显,提高整车技术指标及悬挂性能,提高了用户体验。

[0051]

进一步地,转向节200上设有与转向节安装孔111一一对应的螺纹孔(未示出),螺纹孔为盲孔。

[0052]

转向节200和壳体可通过螺栓等紧固件进行连接,螺栓可穿过转向节200安装孔111,然后进入相应的螺纹孔,以连接转向节200和壳体。图1和图2中的转向节20侧安装螺栓较多,存在损坏与锈蚀风险,而本实用新型实施例的螺纹孔设置盲孔可以减少紧固件的外露,安装面位于壳体背离转向节200的一侧。减少甚至避免了紧固件外露锈蚀风险。

[0053]

在本实用新型的一些实施例中,转向节臂300与转向节200为一体式结构。转向节200集成转向节臂300结构,取消了图1和图2中现有的分体式安装形式,简化了装配工艺,且一体机加成型,保证硬点精度。而且,转向节200毛坯可以采用相同毛坯,可按照需要进行去除转向节臂300结构以前后左右使用,减少模具数量,节约成本。

[0054]

进一步地,转向节臂300包括:臂头310、上筋320、下筋330以及局部加强筋340,其中,臂头310与转向节200连接;上筋320连接臂头310的顶部和转向节200;下筋330连接臂头310的底部和转向节200,且下筋330和上筋320连接处设有减重避让孔350;局部加强筋340设置在减重避让孔350处。

[0055]

减重避让孔350按照制动钳安装位置进行孔位设计,保证安装工具使用。

[0056]

进一步地,转向节200上还设有避让结构220,该避让结构220用于避让下摆臂,保证了下摆臂足够的运动间隙。

[0057]

本实用新型第三方面实施例提供了一种车辆,车辆包括制动钳和上述任意实施例所述的减速增扭装置,制动钳与安装支架130连接。

[0058]

根据本实用新型实施例的车辆包括根据上述实施例的减速增扭装置,由于根据本实用新型上述实施例的减速增扭装置和壳体具有上述技术效果,因此,根据本实用新型实施例的车辆也具有相应的技术效果,即在满足齿轮减速机构布置的要求下,本实用新型实施例的车辆优化和完善了前期设计不足,优化转向节200与轮边减速器壳体安装孔位布置,采用轮边减速器壳体单侧安装,避免紧固件外露锈蚀;轮边减速器壳体取消下部制动钳安装支架130,设置对称式制动钳安装支架130,并采用仿生设计加强筋结构,保证结构强度;轮边减速器壳体设置底部放油孔112结构,确保放油彻底,转向节200外侧设计加油孔210结构,确保加油时操作方便;转向节200集成转向节200臂结构,取消原有分体式安装形式,简化装配工艺,并一体机加成型,保证硬点精度;转向节200设置减重孔及局部加强筋340,不仅可以保证制动钳装配,也实现局部加强。

[0059]

根据本实用新型实施例的车辆的其他结构和操作对于本领域技术人员而言都是可以理解并且容易实现的,因此不再详细描述。

[0060]

除非另作定义,本实用新型中使用的技术术语或者科学术语应当为本实用新型所

属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

[0061]

以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让