一种具有阻尼衬套的出风口的制作方法

2021-02-03 14:02:14|

2021-02-03 14:02:14| 310|

310| 起点商标网

起点商标网

[0001]

本实用新型涉及汽车配件的技术领域,尤其是一种具有阻尼衬套的出风口。

背景技术:

[0002]

现有的出风口纵向力产生途径有以下两种:

[0003]

一种为金属弹片连杆,即通过金属弹片的弯曲变形产生纵向力。采用金属连杆结构,轴孔采用间隙配合敏感度小,结构和工艺稳定,耐久衰减程度相当小。但是,金属连杆变形造成某些叶片上翘,刮蹭ω孔,造成手感差;而且这种结构只适用于3根以上叶片结构;纵向力受弹片变形量,弹片厚度,以及壳体和叶片长度变化而变化,需多次调整;冲压件毛刺也影响手感和力大小;金属连杆弯曲变形会推动壳体或支架外翻,当有拨轮存在时会造成不居中。

[0004]

另一种结构采用轴孔过盈配合产生纵向力,这种配合方式操作手感较好,结构简单,装配效益高,叶片的数量无限制。但是当支架使用硬塑料时,轴孔配合精度要求高,尺寸要求严,受工艺设备环境影响,纵向力稳定性差,需反复调整,当过盈配合集中在少数叶片上耐久衰减幅度大。

技术实现要素:

[0005]

本实用新型的目的是提供一种具有阻尼衬套的出风口。

[0006]

为了解决上述技术问题,本实用新型提供的一种具有阻尼衬套的出风口,包括:支架、柔性衬套及至少一个叶片轴;柔性衬套设于支架上;每根叶片轴的至少其中一端穿设于所述柔性衬套内,叶片轴和柔性衬套过盈配合。

[0007]

可选的,所述柔性衬套为具有内孔的柔性衬套,所述叶片轴穿设于所述内孔中,所述柔性衬套为棱角处为圆角的立方柱。

[0008]

可选的,所述支架上具有容纳所述柔性衬套的空腔,所述空腔限制所述柔性衬套的轮廓转动。

[0009]

可选的,所述支架的垂直于安装叶片轴的方向设置有和所述空腔连通的凹槽,所述柔性衬套可以通过该凹槽装配在支架上的所述空腔内。

[0010]

可选的,所述支架还具有用于叶片轴穿设的叶片轴孔,所述叶片轴孔和所述空腔连通,所述叶片轴孔和所述空腔垂直。

[0011]

可选的,所述凹槽的槽宽和槽长分别大于所述柔性衬套的厚度和宽度,所述叶片轴的轴径大于所述衬套内孔的孔径。

[0012]

可选的,所述支架的叶片轴孔的孔径大于所述叶片轴的轴径。

[0013]

可选的,装配所述柔性衬套的支架凹槽脱模锥度为0.5

°

。

[0014]

综上,本实用新型提供的具有阻尼衬套的出风口中的用于产生纵向力的柔性衬套可以适用于1根,2根或者3根以上的叶片结构;由于软性衬套对过盈量敏感度远小于硬塑料,用软性衬套孔和叶片轴的过盈配合产生纵向力的方式来代替往常两者均是硬塑料轴孔

过盈配合产生纵向力,可显著减低模具和注塑工艺制造精度,避免支架孔或叶片轴尺寸反复修改,同时获得有阻滞感的转动手感,也利于将阻尼衬套作为标准件实现互换。

[0015]

更进一步的,在支架的垂直于安装叶片轴的方向设置有容纳柔性衬套的凹槽,柔性衬套可以通过该凹槽装配在支架上,凹槽的槽口面积为柔性衬套的最小的表面积。该结构装配容易工装可靠性高,操作简单可视。

附图说明

[0016]

图1是本实用新型中的实施例提供的叶片轴和柔性衬套的配合示意图;

[0017]

图2从左往右依次是本实用新型中的实施例提供的柔性衬套俯视图和侧视图;

[0018]

图3从上到下依次是本实用新型中的实施例提供的支架的第一示意图,和支架沿着衬套的装入方向的截面的示意图;

[0019]

图4是本实用新型中的实施例提供的支架的第二示意图;

[0020]

图5是本实用新型中的实施例提供的出风口的示意图;

[0021]

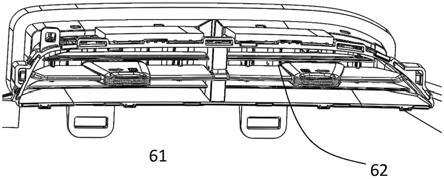

图6是图5中出风口的中间的叶片支架的示意图;

[0022]

图7是图4中的中左叶片、支架及衬套的配合示意图;

[0023]

图8是在硅胶硬度80

±5°

a,接触长度,过盈量和纵向力关系图;

[0024]

图9是tpv sarlirk4149的柔性衬套的接触长度,过盈量和纵向力关系图;

[0025]

图10是teee htr4275的柔性衬套的接触长度,过盈量和纵向力关系图;

[0026]

图11是出风口的最大力矩t

max

的示意图。

具体实施方式

[0027]

下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实例用于说明本实用新型,但不用来限制本实用新型的范围。

[0028]

本实用新型的所有实施例的支架上具有容纳柔性衬套1的空腔4,空腔4限制柔性衬套的轮廓转动。本实用新型中的轮廓转动指的是衬套的外围轮廓会随着叶片轴的转动而转动。更进一步的,在支架的垂直于安装叶片轴的方向设置有容纳柔性衬套的凹槽3,柔性衬套可以通过该凹槽3装配在支架上,凹槽3的槽口面积为柔性衬套的最小的表面积。该结构装配容易工装可靠性高,操作简单可视。

[0029]

于其他实施例中,也可以在指支架的装入叶片轴的一侧设有恰好容纳柔性衬套的凹槽3,柔性衬套1可以通过该凹槽3装配在支架上,该凹槽的和上述实施例中的凹槽相比,槽口面积大大增加。这种模具结构简单,支架占用空间相对较下,但是装配时阻尼衬套易掉落,装配不可视,易损伤零件,衬套宽度压缩造成正压力变化和叶片窜动,一致性差。

[0030]

第一组实施例

[0031]

本对比实施例利用ncs nf中央出风口结构模型,不装配其它主叶片。利用主动叶片轴2和支架孔配合的方式,叶片轴另一端与壳体装配,轴孔放松,不产生操作力。第一种支架两种孔径规格均采用pom(聚甲醛)材料注塑形成,第二种支架两种孔径规格均采用tpv(聚烯烃热塑弹性体)材料注塑形成。两种支架的形状参数如下表1所示。与支架配合端的叶片轴模具上使用滑块,叶片轴的轴径两种规格(孔径等级2.0mm,2.5mm)相配合。

[0032]

表1两种支架的形状参数

[0033][0034][0035]

叶片轴径为1.99mm,2.49mm分别和不同支架孔径的第一组支架装配后力度如表2,表3所示。叶片轴径为1.99mm,2.49mm分别和不同支架孔径的第二组支架装配后力度如表4,表5所示。通过对比表2-表5的数据可知,材料pom的支架和材料tpv的支架相比:支架材料越硬纵向力更大,相同过盈量轴孔规格尺寸越大纵向力越大,支架材料越硬测量力值波动幅度越大,tpv尺寸敏感性明显比pom要好。

[0036]

表2叶片轴径为1.99mm和不同支架孔径的第一支架装配后力度

[0037][0038]

表3叶片轴径为2.49mm和不同支架孔径的第一支架装配后力度

[0039]

[0040][0041]

表4叶片轴径为1.99mm和不同支架孔径的第二支架装配后力度

[0042][0043]

表5叶片轴径为2.49mm和不同支架孔径的第二支架装配后力度

[0044][0045]

对比实施例

[0046]

为了排除不同形状机构对纵向力的影响,相较于第一组实施例,对比实施例提供了一种不同形状的支架,具体结构见图4-图7,除了第一组实施例外,本实用新型的各个实施例均采用这种出风口机构。单个主叶片无连杆,轴孔间隙配合不装阻尼衬套,测量纵向力全部为零。该出风口中的叶片6分为中左叶片61和中右叶片62,中左叶片和中右叶片中间有叶片支架7,中左叶片和中右叶片的另外两端通过叶片轴分别和支架配合。

[0047]

并且当主叶片的个数增加到三根的时候,三根主叶片存主叶片在连杆,不装阻尼

衬套,轴孔采用间隙配合表现,其基准纵向力都为0.5n。

[0048]

第二组实施例

[0049]

这组实施例的叶片材料为pa66+gf60,直径φ2.96mm,pa66+gf60指的是尼龙66加纤60%,阻尼衬套材料为tpv,具体采用的是tpv sarlink4139,tpv指的是聚烯烃热塑弹性体。三个编号分别为1#、2#、3#的柔性衬套的衬套宽a、衬套内径φ及衬套厚度b分别如图2所示。其中,衬套宽a、衬套内径φ及衬套厚度b的范围分别可以取6

±

0.05mm,2.6

±

0.05mm,3.3

±

0.05mm。表7和表8分别是3个衬套在不同的槽宽d2和槽长d3下的纵向力,表7和表8中的叶片轴孔d4参数相同。其中,槽宽d2,槽长d3及叶片轴孔d4的范围分别可以取3.3

±

0.2mm,6.1

±

0.1mm,3.1

±

0.1mm。从表6-表8的结果中可以看出,槽宽槽长小于阻尼衬套值会使纵向力增加,同时装配也较为困难;槽宽槽长大于阻尼衬套值,则不会影响纵向力。

[0050]

表6各柔性衬套参数(mm)

[0051][0052]

表7槽宽d2对纵向力影响

[0053][0054]

表8槽长d3对纵向力影响

[0055][0056]

第三组实施例

[0057]

本实用新型利用b121中出风口模型还提供了不同硬度﹑过盈量的各种实施例,具体实验参数见表9,相应的接触长度、过盈量及纵向力的关系曲线见图8。阻尼衬套随着硬度的升高,过盈量的升高,接触长度的升高,纵向力会相应升高,但增加幅度比较小。光使用单头阻尼衬套的话,即使用最高硬度最大过盈量的阻尼衬套,满足纵向力要求十分有限。

[0058]

使用不同材料的柔性衬套的实验数据见表10,相应的接触长度、过盈量及纵向力的关系曲线见图9~图10。tpv是由pp(聚丙烯)+epdm(ethylene propylene diene monomer)共聚的弹性体,pp赋予热可塑性,epdm为分散相赋予橡胶弹性。teee(醚酯型热塑弹性体)含聚酯硬段和聚醚软段的嵌段共聚物,其中聚醚软段和未结晶的聚酯形成无定形

相,聚酯硬段部分结晶形成结晶微区,起物理交联点作用,具有橡胶弹性和工程塑料的强度。

[0059]

其中,序号25,26和27的过盈量过大装配困难。从图9中可见,对tpv sarlink4149来说,要满足过盈量≤0.3(好装),纵向力3.5n左右,单靠单头衬套产生纵向力,是无法实现的。只能在使用双个衬套,或者增加衬套厚度或者衬套+轴孔配合相结合的方式来满足以上条件。从图10中可见,对teee htr4275来说。要满足过盈量≤0.25(好装),纵向力3.5n左右,单靠单头衬套产生纵向力,是可以实现的,只要接触长度大于2.6就可以。于其他实施例中,衬套还可以是任意厂家生产的tpv或teee。

[0060]

表9不同硬度﹑过盈量对纵向力影响

[0061]

[0062][0063]

表10不同衬套材料(相似硬度)对纵向力影响

[0064]

[0065]

[0066]

[0067]

[0068][0069]

下面利用通过二元一次方程求解纵向力f与单边过盈量δ,衬套接触长度d1关系,其中,t是力距,即出风口拨扭施力点与叶片轴中心轴线的距离,由于出风口结构固定,因此本实施例中的出风口中拨扭施力点与叶片轴中心轴线的最大力矩t

max

固定,为17.2。

[0070]

对于tpv sarlink4149材料来说而言,纵向力如下表11所示。

[0071]

表11 tpv sarlink4149的衬套的纵向力

[0072][0073]

导出方程:f=0.639*d1+6*δ-1.14

[0074]

不同出风口:f

’

=(0.639*d1+6*δ-1.14)*17.2/t

[0075]

对于teee htr4275材料而言:纵向力如下表12所示。

[0076]

表12 teee htr4275的衬套的纵向力

[0077][0078]

导出方程:f=1.27d1+18.4δ-4.12

[0079]

不同出风口:f

’

=(1.27d1+18.4δ-4.12)*17.2/t

[0080]

第四组实施例

[0081]

本实用新型还提供了在常温下随着时间的变化的轴向力的变化。具体实验结构见表13。在常温几乎没衰减,甚至个别超过上限力值有变大趋势,说明材料回弹和常温抗蠕变性没问题。并且将常温衰减的1#,2#再次安排气候交变试验,条件:90℃48h;55℃/95%rh 48h;-30℃24h,测量实验前后纵向力变化,结果如表14所示。将常温衰减的3#出风口做常温耐久实验,如表15所示。

[0082]

表13常温下随着时间的变化的轴向力的变化

[0083][0084]

表14高低温衰减的1#,2#的气候交变试验结果

[0085]

[0086][0087]

表15常温衰减的3#出风口的常温耐久(30000次)实验结果

[0088]

[0089][0090]

出风口耐久实验包含了高低温环境下的循环拨动试验,从上述高低温和常温耐久两项实验综合来看,显然teee htr4275衰减程度较大,不适于做出风口软性衬套,只有tpv sarlink4149才可以,如要通过单个衬套达到上限的纵向力,只需通过调整接触长度或过盈量来实现。(根据gmw15448-2016标准,实验前后纵向力需满足3.0

±

0.75n)

[0091]

本领域技术人员应理解的是,在本实用新型的揭露中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对实用新型的限制。

[0092]

虽然本实用新型已由较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟知此技艺者,在不脱离本实用新型的精神和范围内,可作些许的更动与润饰,因此本实用新型的保护范围当视权利要求书所要求保护的范围为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让