重载荷用充气轮胎的制作方法

2021-02-03 14:02:22|

2021-02-03 14:02:22| 265|

265| 起点商标网

起点商标网

[0001]

本发明涉及重载荷用充气轮胎。

背景技术:

[0002]

存在因行驶而在轮胎的胎面产生不均匀磨损的情况。对于不均匀磨损来说,影响轮胎的外观是不言而喻的,并且会招致轮胎的接地压分布的变化,因此影响行驶性能、耐久性。

[0003]

在安装于卡车、公共汽车等车辆的重载荷用充气轮胎,作用有较大的载荷。因此,在该轮胎中,容易产生不均匀磨损。因此,为了抑制不均匀磨损的产生,进行有各种研究(例如,下述的专利文献1)。

[0004]

专利文献1:日本特开2017-19353号公报

[0005]

在截面宽度的标称为355以上、扁平比的标称为70以下的轮胎中,与中央部分相比,胎肩部分容易鼓起。因此,在该轮胎中,接地面处于具有在中央部分收缩那样的形状的趋势,容易在中央部分产生磨损。

[0006]

在胎面表面的轮廓中,若使表示中央部分的圆弧的半径变小,则抑制胎肩部分的鼓起,有可能能够消除上述的中央部分处的接地面的收缩。另一方面,存在无法在胎肩部分充分确保接地面,导致胎肩部分容易相对于路面打滑的担忧。在该情况下,容易在胎肩部分产生磨损。

[0007]

若使胎肩部分的胎面变厚,则既能够确保适当的接地面形状,又能够抑制不均匀磨损的产生。但是,在该情况下,较厚的胎面会增加滚动阻力。

技术实现要素:

[0008]

本发明是鉴于这样的实际状况而提出的,其目的在于提供一种能够不增加滚动阻力地抑制不均匀磨损的产生的重载荷用充气轮胎。

[0009]

本发明的一个方式所涉及的重载荷用充气轮胎的截面宽度的标称为355以上,扁平比的标称为70以下,上述轮胎具备:胎面,其具有与路面接触的胎面表面;和带束层,其位于上述胎面的径向内侧。上述胎面表面的宽度相对于上述胎面表面的边端处的上述胎面表面的外倾量之比为20以上35以下。对于从上述带束层到上述胎面表面的厚度,赤道面处的厚度相对于上述带束层的边端处的厚度之比为0.95以上1.05以下。

[0010]

优选地,在该重载荷用充气轮胎中,在上述胎面表面刻有沿轴向并列的多条周向沟,这些周向沟中的位于轴向外侧的两条周向沟为胎肩周向沟。两条上述胎肩周向沟之间的宽度相对于上述胎肩周向沟处的上述胎面表面的外倾量之比为25以上40以下。

[0011]

优选地,在该重载荷用充气轮胎中,上述带束层的宽度相对于上述胎面表面的宽度之比为0.85以上0.94以下。

[0012]

优选地,在该重载荷用充气轮胎中,上述带束层由沿径向层叠的多个带束帘布层构成,各个带束帘布层包括相对于赤道面倾斜的多条带束帘线。上述多个带束帘布层中的

具有最大的宽度的带束帘布层为宽幅帘布层,上述宽幅帘布层的上述带束帘线相对于赤道面所成的角度为14

°

以上16

°

以下。

[0013]

优选地,在该重载荷用充气轮胎中,上述宽幅帘布层的边端处的上述宽幅帘布层的外倾量小于与上述宽幅帘布层的边端对应的上述胎面表面的位置处的上述胎面表面的外倾量。

[0014]

在本发明的重载荷用充气轮胎中,不增加滚动阻力地抑制不均匀磨损的产生。

附图说明

[0015]

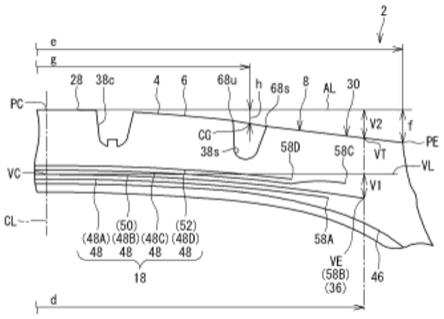

图1是表示本发明的一实施方式所涉及的重载荷用充气轮胎的一部分的剖视图。

[0016]

图2是表示带束层所包含的带束帘线的排列的概略图。

[0017]

图3是表示图1的轮胎的一部分的放大剖视图。

[0018]

图4是表示胎面的部分的轮廓的放大剖视图。

[0019]

附图标记的说明

[0020]

2...轮胎;4...胎面表面;8...胎面;10...侧壁;12...胎圈;14...防擦布;16...胎体;18...带束层;28...中央部分;30...胎肩部分;36...带束层18的边端;38、38c、38s...周向沟;40、40c、40s、40m...陆地部;48、48a、48b、48c、48d...带束帘布层;50...宽幅帘布层;52...窄幅帘布层;54...带束帘线。

具体实施方式

[0021]

以下,适当地参照附图,基于优选的实施方式对本发明进行详细的说明。

[0022]

在本发明中,将轮胎组装于正规轮辋且轮胎的内压被调整为正规内压并且对该轮胎未施加有载荷的状态称为正规状态。

[0023]

正规轮辋是指在轮胎所依据的规格下确定的轮辋。jatma规格下的“标准轮辋”、tra规格下的“design rim”、以及etrto规格下的“measuring rim”为正规轮辋。

[0024]

正规内压是指在轮胎所依据的规格下确定的内压。jatma规格下的“最高空气压”、tra规格下的“tire load limits at various coldinflation pressures”所刊载的“最大值”、以及etrto规格下的“inflation pressure”为正规内压。

[0025]

正规载荷是指在轮胎所依据的规格下确定的载荷。jatma规格下的“最大负荷能力”、tra规格下的“tire load limits at various cold inflation pressures”所刊载的“最大值”、以及etrto规格下的“loadcapacity”是正规载荷。

[0026]

图1表示本发明的一实施方式所涉及的重载荷用充气轮胎2(以下,存在简称为“轮胎2”的情况)的一部分。该轮胎2安装于卡车、公共汽车等车辆。该轮胎2的截面宽度的标称为355以上。该轮胎2的扁平比的标称为70以下。

[0027]

截面宽度的标称以及扁平比的标称是jis d4202“汽车用轮胎-名称以及规格”所规定的“轮胎的标称”中的“截面宽度的标称”以及“扁平比的标称”。

[0028]

图1表示沿着包含轮胎2的旋转轴在内的平面的、该轮胎2的截面的一部分。该图1表示轮胎2组装于轮辋r(正规轮辋)且轮胎2的内压被调整为正规内压的5%并且对该轮胎2未施加载荷的轮胎2的状态。该轮胎2的状态被称为基准状态。只要未特别提及,则轮胎2各部的尺寸以及角度是在该基准状态下测定的值。此外,也可以在形成轮胎2的外表面6的模

具(未图示)的型腔面中确定如胎面表面4的轮廓等轮胎2的外表面6所涉及的尺寸以及角度。

[0029]

在图1中,左右方向为轮胎2的轴向,上下方向为轮胎2的径向。与图1的纸面垂直的方向为轮胎2的周向。在图1中,点划线cl表示轮胎2的赤道面。

[0030]

该轮胎2具备胎面8、一对侧壁10、一对胎圈12、一对防擦布14、胎体16、带束层18、一对缓冲层20、内衬层22、一对钢加强层24以及一对纤维加强层26。

[0031]

胎面8由交联橡胶构成。胎面8在其胎面表面4与路面接触。胎面8具有与路面接触的胎面表面4。在图1中,附图标记pc是胎面表面4与赤道面的交点。该交点pc是轮胎2的赤道。胎面表面4具有沿径向朝外凸出的形状。

[0032]

在图1中,附图标记pe为胎面表面4的边端。双箭头e为胎面表面4的宽度。该宽度e通过从一侧的胎面表面4的边端pe到另一侧的胎面表面4的边端pe的轴向距离来表示。此外,在轮胎2中,在外观上不能识别胎面表面4的边端的情况下,对正规状态的轮胎2加载正规载荷,使外倾角为0

゜

并使轮胎2与平面接触而得的接地面的轴向外侧端被确定为胎面表面4的边端pe。

[0033]

在该轮胎2中,赤道面的部分为中央部分28,胎面表面4的边端pe的部分为胎肩部分30。

[0034]

该胎面8具备一对基底部32和顶部34。一侧的基底部32与另一侧的基底部32在轴向上隔着间隔配置。各个基底部32覆盖带束层18的边端36的部分。基底部32位于顶部34的径向内侧。基底部32由考虑了粘合性的低发热性的交联橡胶构成。顶部34覆盖两侧的基底部32。顶部34包含胎面表面4。该顶部34由考虑了耐磨损性以及抓地性能的交联橡胶构成。

[0035]

在该轮胎2中,在胎面表面4刻有沿轴向并列的多个周向沟38。这些周向沟38在周向连续地延伸。在胎面表面4通常刻有至少4条周向沟38。在图1所示的轮胎2中,4条周向沟38刻于胎面表面4。

[0036]

4条周向沟38中的在轴向上位于内侧的周向沟38、即靠近赤道pc的周向沟38为中央周向沟38c。在轴向上位于最外侧的周向沟38、即靠近胎面表面4的边端pe的周向沟38为胎肩周向沟38s。在该轮胎2中,4条周向沟38由两条中央周向沟38c和两条胎肩周向沟38s构成。此外,在刻于胎面表面4的周向沟38包括位于赤道pc上的周向沟38的情况下,位于该赤道pc上的周向沟38成为中央周向沟。并且,在中央周向沟38c与胎肩周向沟38s之间存在周向沟38的情况下,该周向沟38成为中间周向沟。

[0037]

在该轮胎2中,从对排水性以及牵引性能的贡献的观点考虑,优选中央周向沟38c的轴向宽度为胎面表面4的宽度e的2~10%左右。中央周向沟38c的深度优选为13~25mm。胎肩周向沟38s的轴向宽度优选为胎面表面4的宽度e的1~7%左右。胎肩周向沟38s的深度优选为13~25mm。

[0038]

在该轮胎2中,沿轴向并列的多个周向沟38刻于胎面表面4,从而在胎面表面4构成沿轴向并列的多个陆地部40。如图1所示,在该轮胎2中,4条周向沟38刻于胎面表面4,从而构成5个陆地部40。

[0039]

5个陆地部40中的在轴向上位于内侧的陆地部40、即位于赤道pc上的陆地部40为中央陆地部40c。在轴向上位于最外侧的陆地部40、即包含胎面表面4的边端pe在内的陆地部40为胎肩陆地部40s。位于中央陆地部40c与胎肩陆地部40s之间的陆地部40为中间陆地

部40m。此外,当构成于胎面8的陆地部40中的在轴向上位于内侧的陆地部40不在赤道pc上、而是位于赤道pc的附近的情况下,位于该赤道pc的附近的陆地部40、即位于赤道pc侧的陆地部40成为中央陆地部。

[0040]

在该轮胎2中,中央陆地部40c的轴向宽度为胎面表面4的宽度e的10%以上18%以下。中间陆地部40m的轴向宽度为中央陆地部40c的0.9倍以上1.1倍以下。胎肩陆地部40s的轴向宽度为中央陆地部40c的1.3倍以上1.6倍以下。

[0041]

各个侧壁10与胎面8的边端相连。侧壁10从胎面8的边端朝径向内侧延伸。侧壁10由交联橡胶构成。

[0042]

各个胎圈12位于比侧壁10靠径向内侧的位置。胎圈12具备芯部42和三角胶44。

[0043]

芯部42沿周向延伸。芯部42包括卷绕着的钢制的丝线。芯部42具有大致六边形的截面形状。

[0044]

三角胶44位于芯部42的径向外侧。三角胶44具备内侧三角胶44u和外侧三角胶44s。内侧三角胶44u从芯部42朝径向外侧延伸。外侧三角胶44s位于比内侧三角胶44u靠径向外侧的位置。内侧三角胶44u以及外侧三角胶44s由交联橡胶构成。外侧三角胶44s与内侧三角胶44u相比为软质。

[0045]

各个防擦布14位于胎圈12的轴向外侧。该防擦布14位于比侧壁10靠径向内侧的位置。防擦布14与轮辋r接触。防擦布14由交联橡胶构成。

[0046]

胎体16位于胎面8、侧壁10以及防擦布14的内侧。胎体16具备至少1个胎体帘布层46。该轮胎2的胎体16由1个胎体帘布层46构成。在该轮胎2中,胎体帘布层46围绕各个芯部42从轴向内侧朝向外侧折回。

[0047]

虽未图示,但胎体帘布层46包括并列的多个胎体帘线。这些胎体帘线由贴胶覆盖。各个胎体帘线与赤道面交叉。在该轮胎2中,胎体帘线相对于赤道面所成的角度在70

°

以上90

°

以下。该胎体16具有径向构造。胎体帘线的材质为钢。由有机纤维构成的帘线也可以作为胎体帘线来使用。

[0048]

带束层18位于胎面8的径向内侧。该带束层18位于胎体16的径向外侧。

[0049]

带束层18由沿径向层叠的多个带束帘布层48构成。该轮胎2的带束层18由4个带束帘布层48构成。在该轮胎2中,构成带束层18的带束帘布层48的数量没有特别的限制。对于带束层18的结构,考虑轮胎2的规格而适当地决定。

[0050]

在该轮胎2中,4个带束帘布层48中的位于第一带束帘布层48a与第三带束帘布层48c之间的第二带束帘布层48b具有最大的轴向宽度。在径向上位于最外侧的第四带束帘布层48d具有最小的轴向宽度。在该轮胎2中,该第二带束帘布层48b是构成带束层18的多个带束帘布层48中的具有最大的宽度的宽幅帘布层50。第四带束帘布层48d是构成带束层18的多个带束帘布层48中的具有最小的宽度的窄幅帘布层52。

[0051]

在图2中示出了该轮胎2的带束层18的结构。在该图2中,左右方向为轮胎2的轴向,上下方向为轮胎2的周向。

[0052]

构成带束层18的各个带束帘布层48包含并列的多条带束帘线54。带束帘线54的材质为钢。带束帘线54由贴胶56覆盖。在图2中,为了便于说明,由贴胶56覆盖的带束帘线54通过实线来表示。

[0053]

带束帘线54相对于赤道面倾斜。在该轮胎2中,以使一个带束帘布层48的带束帘线

54与层叠于该一个带束帘布层48的其他带束帘布层48的带束帘线54交叉的方式构成带束层18。

[0054]

如图2所示,第一带束帘布层48a的带束帘线54相对于赤道面倾斜的朝向与第二带束帘布层48b的带束帘线54相对于赤道面倾斜的朝向相同。第二带束帘布层48b的带束帘线54相对于赤道面倾斜的朝向与第三带束帘布层48c的带束帘线54相对于赤道面倾斜的朝向相反。第三带束帘布层48c的带束帘线54相对于赤道面倾斜的朝向与第四带束帘布层48d的带束帘线54相对于赤道面倾斜的朝向相同。此外,可以构成为第一带束帘布层48a的带束帘线54相对于赤道面倾斜的朝向与第二带束帘布层48b的带束帘线54相对于赤道面倾斜的朝向相反,也可以构成为第三带束帘布层48c的带束帘线54相对于赤道面倾斜的朝向与第四带束帘布层48d的带束帘线54相对于赤道面倾斜的朝向相反。

[0055]

如图1所示,第二带束帘布层48b的边端58b以及第三带束帘布层48c的边端58c分别由橡胶层60覆盖。在由橡胶层60覆盖的边端58b与边端58c之间,还配置有2个橡胶层60。在该轮胎2中,在第二带束帘布层48b的边端58b与第三带束帘布层48c的边端58c之间,夹有由合计4个橡胶层60构成的边缘部件62。由此,第三带束帘布层48c的边端58c被朝径向外侧上推,从第二带束帘布层48b的边端58b分离配置。该边缘部件62由交联橡胶构成。

[0056]

各个缓冲层20在带束层18的边端36的部分,位于该带束层18与胎体16之间。缓冲层20由交联橡胶构成。

[0057]

内衬层22位于胎体16的内侧。内衬层22构成轮胎2的内面64。该内衬层22由空气隔绝性优良的交联橡胶构成。内衬层22保持轮胎2的内压。

[0058]

各个钢加强层24位于胎圈12的部分。钢加强层24沿着胎体帘布层46围绕芯部42从轴向内侧朝向外侧折回。在该轮胎2中,钢加强层24与胎体帘布层46接触。

[0059]

虽未图示,但钢加强层24包括并列的多个填料帘线。在钢加强层24中,填料帘线由贴胶覆盖。填料帘线的材质为钢。

[0060]

各个纤维加强层26位于胎圈12的轴向外侧,覆盖钢加强层24的轴向外侧部分的端部。该纤维加强层26由2个帘布层66构成。虽未图示,但各个帘布层66包含并列的多个纤维帘线。在纤维加强层26中,纤维帘线由贴胶覆盖。纤维帘线由有机纤维构成。作为该有机纤维,优选为尼龙纤维。

[0061]

在图1中,实线al是通过赤道pc并沿轴向延伸的第一外倾基准线。双箭头f是在胎面表面4的边端pe处的胎面表面4的外倾量。该外倾量f通过从胎面表面4的边端pe到第一外倾基准线al的径向距离来表示。

[0062]

在图1中,双箭头a为赤道面上的胎面8的厚度。该厚度a通过从带束层18到胎面表面4(详细而言,赤道pc)的距离来表示。厚度a沿着通过赤道pc的胎面表面4的法线、即赤道面被测量。双箭头b是带束层18的边端36(在该轮胎2中,第二带束帘布层48b的边端58b)处的胎面8的厚度。该厚度b通过从带束层18的边端36到胎面表面4的距离来表示。该厚度b沿着通过带束层18的边端36的胎面表面4的法线被测量。

[0063]

在该轮胎2中,胎面表面4的宽度e相对于在胎面表面4的边端pe处的胎面表面4的外倾量f之的比为20以上35以下。而且,对于从带束层18到胎面8的胎面表面4的厚度,赤道面上的厚度a相对于带束层18的边端36处的厚度b之比为0.95以上1.05以下。

[0064]

在该轮胎2中,胎面表面4具有适度弯曲的形状,因此胎肩部分30能够与路面适当

接触,并且抑制胎肩周向沟38s的塌落。在该轮胎2中,抑制胎肩部分30处的磨损的产生。并且,抑制在以往的轮胎中确认了的中央部分28处的接地面(未图示)的收缩的产生,该轮胎2能够将从带束层18到胎面表面4的厚度构成为:中央部分28具有与胎肩部分30的厚度相等的厚度。在该轮胎2中,抑制中央部分28对滚动阻力的影响,并且也抑制该中央部分28处的磨损的产生。在该轮胎2中,不增加滚动阻力地抑制不均匀磨损的产生。

[0065]

在图3中,示出了图1所示的轮胎2的胎面8的部分。在该图3中,左右方向为轮胎2的轴向,上下方向为轮胎2的径向。与该图3的纸面垂直的方向为轮胎2的周向。

[0066]

在该图3中,示出了胎面表面4的轮廓,进而示出了构成带束层18的各带束帘布层48的径向外侧面(以下,也称为带束帘布层48的外表面)的轮廓。该胎面表面4的轮廓、进而带束层18的轮廓例如能够使用轮胎2的断面图像来确定,其中该轮胎2的断面图像是通过使用了x射线的计算机断层拍摄法(以下,x射线ct法)而拍摄的。在该情况下,将通过x射线ct法拍摄到的轮胎2的断面图像导入cad(computer-aideddesign),在该cad上确定出胎面表面4的轮廓、进而确定出构成带束层18的带束帘布层48的轮廓。此外,在该断面图像中,无法确定带束帘布层48的外表面的轮廓的情况下,在构成带束层18的各带束帘布层48所包含的带束帘线54的胎面8侧的部分中,通过沿着该带束帘线54描绘线,从而确定该带束帘布层48的轮廓。

[0067]

在图3中,附图标记cg为胎肩周向沟38s的中心。该中心cg由沟的口宽度的中心确定。该中心cg位于将该胎肩周向沟38s的一侧的缘(内缘68u)与另一侧的缘(外缘68s)连结起来的直线上。双箭头g表示从一侧的胎肩周向沟38s的中心cg到另一侧的胎肩周向沟38s的中心cg的轴向距离。该轴向距离g为刻于胎面表面4的两条胎肩周向沟38s的宽度。双箭头h为胎肩周向沟38s处的胎面表面4的外倾量。该外倾量h通过从胎肩周向沟38s的中心cg到第一外倾基准线al的径向距离来表示。

[0068]

在该轮胎2中,两条胎肩周向沟38s的宽度g相对于胎肩周向沟38s处的胎面表面4的外倾量h之比优选为25以上,且优选为40以下。

[0069]

通过将该比设定为25以上,从而更有效地调整胎面表面4的弯曲形状。胎肩部分30能够与路面更适当地接触,在该轮胎2中,有效地抑制胎肩部分30处的磨损的产生。通过将该比设定为40以下,从而胎面表面4的弯曲形状有效地有助于抑制胎肩周向沟38s处的塌落。即便在这种情况下,在该轮胎2中,也有效地抑制胎肩部分30处的磨损的产生。

[0070]

在该轮胎2中,从胎肩部分30能够与路面适当接触并且抑制胎肩周向沟38s处的塌落的观点出发,胎肩周向沟38s处的胎面表面4的外倾量h相对于胎面表面4的边端pe处的胎面表面4的外倾量f之比优选为0.35以上,且优选为0.45以下。在该轮胎2中,有效地抑制胎肩部分30处的磨损的产生。

[0071]

在图3中,附图标记ve为第二带束帘布层48b、即宽幅帘布层50的边端。该宽幅帘布层50的边端ve也是带束层18的边端36。附图标记vc是宽幅帘布层50与赤道面的交点。实线vl是第二外倾基准线。该第二外倾基准线vl通过宽幅帘布层50与赤道面的交点vc且沿轴向延伸。双箭头v1是宽幅帘布层50的边端ve处的宽幅帘布层50的外倾量。该外倾量v1通过从宽幅帘布层50的边端ve到第二外倾基准线vl的径向距离来表示。附图标记vt是通过宽幅帘布层50的边端ve且沿径向延伸的直线与胎面表面4的交点。该交点vt是与宽幅帘布层50的边端ve对应的胎面表面4的位置。双箭头v2是与宽幅帘布层50的边端ve对应的胎面表面4的

位置vt处的胎面表面4的外倾量。该外倾量v2通过从与宽幅帘布层50的边端ve对应的胎面表面4的位置vt到第一外倾基准线al的径向距离来表示。

[0072]

在该轮胎2中,与胎面表面4相同,带束层18也具有朝径向外侧凸出的形状。在该轮胎2中,优选宽幅帘布层50的边端ve处的宽幅帘布层50的外倾量v1小于与宽幅帘布层50的边端ve对应的胎面表面4的位置vt处的胎面表面4的外倾量v2。在该轮胎2中,有效地抑制带束层18对由胎面表面4的轮廓带来的效果的影响。该带束层18有效地有助于滚动阻力的减少与不均匀磨损的产生抑制。从该观点出发,宽幅帘布层50的边端ve处的宽幅帘布层50的外倾量v1相对于与宽幅帘布层50的边端ve对应的胎面表面4的位置vt处的胎面表面4的外倾量v2之比更优选为0.7以上,进一步优选为0.9以下。

[0073]

在图3中,双箭头d表示从一方侧的宽幅帘布层50的边端ve到另一侧的宽幅帘布层50的边端ve的轴向距离。该轴向距离d为宽幅帘布层50、即带束层18的宽度。

[0074]

在该轮胎2中,带束层18的宽度d相对于胎面表面4的宽度e之比优选为0.85以上,且优选为0.94以下。

[0075]

通过将该比设定为0.85以上,从而带束层18有助于确保胎肩部分30的刚性。由于抑制胎肩部分30的变形,从而抑制该胎肩部分30处的磨损的产生。通过将该比设定为0.94以下,从而适当维持带束层18的宽度,抑制带束层18的弯曲对胎面表面4的轮廓的影响。胎肩部分30能够与路面适当接触,因此即使在这种情况下,也有效地抑制胎肩部分30处的磨损的产生。

[0076]

在图2中,角度θ1是第一带束帘布层48a所包含的带束帘线54相对于赤道面所成的角度。角度θ2是第二带束帘布层48b所包含的带束帘线54相对于赤道面所成的角度。角度θ3是第三带束帘布层48c所包含的带束帘线54相对于赤道面所成的角度。角度θ4是第四带束帘布层48d所包含的带束帘线54相对于赤道面所成的角度。

[0077]

在该轮胎2中,第二带束帘布层48b、即宽幅帘布层50所包含的带束帘线54相对于赤道面所成的角度θ2(以下,倾斜角度θ2)优选为16

°

以下。由此,有效地抑制该宽幅帘布层50对由胎面表面4的轮廓带来的效果的影响。在该轮胎2中,胎肩部分30能够与路面适当接触,并且抑制胎肩周向沟38s处的塌落。该宽幅帘布层50有效地有助于抑制胎肩部分30处的磨损的产生。在该轮胎2中,带束帘布层48的形成比较困难,因此能够以比14

°

小的角度设定带束帘布层48中的带束帘线54的倾斜角度。从制造容易的观点出发,该倾斜角度θ2优选为14

°

以上。

[0078]

在该轮胎2中,从构成能够有效地有助于确保胎面8的部分的刚性的带束层18的观点出发,位于宽幅帘布层50的径向外侧的第三带束帘布层48c所包含的带束帘线54的倾斜角度θ3优选为与该宽幅帘布层50所包含的带束帘线54的倾斜角度θ2相等。

[0079]

从相同的观点出发,位于宽幅帘布层50的径向内侧的第一带束帘布层48a所包含的带束帘线54的倾斜角度θ1优选为比该宽幅帘布层50所包含的带束帘线54的倾斜角度θ2大。具体而言,该倾斜角度θ1优选为45

°

以上,并且优选为70

°

以下。

[0080]

进一步从相同的观点出发,第四带束帘布层48d、即窄幅帘布层52所包含的带束帘线54的倾斜角度θ4优选为与宽幅帘布层50所包含的带束帘线54的倾斜角度θ2相等、或比该倾斜角度θ2大。在倾斜角度θ4比倾斜角度θ2大的情况下,倾斜角度θ4与倾斜角度θ2之差更优选为1

°

以上,并且更优选为5

°

以下。

[0081]

如图1所示,在该轮胎2中,第四带束帘布层48d的边端58d在轴向上位于比胎肩周向沟38s靠外侧的位置。如上述那样,该第四带束帘布层48d为窄幅帘布层52。因此,在该轮胎2中,构成带束层18的带束帘布层48的边端58全部在轴向上位于比胎肩周向沟38s靠外侧的位置。该带束层18能够有助于确保胎面8的部分的刚性。特别是,该带束层18有助于胎肩周向沟38s处的塌落的抑制。从该观点出发,优选构成带束层18的多个带束帘布层48中的具有最小的宽度的带束帘布层48、即窄幅帘布层52的边端70在轴向上位于比胎肩周向沟38s靠外侧的位置。

[0082]

图4所示的截面表示图1所示的轮胎2的胎面8的部分、详细而言表示胎面表面4的轮廓。在该图4中,左右方向为轮胎2的轴向,上下方向为轮胎2的径向。该图4的与纸面垂直的方向为轮胎2的周向。

[0083]

在该轮胎2中,中央部分28是从一方的胎肩周向沟38s的内缘68u到另一方的胎肩周向沟38s的内缘68u为止的部分。胎肩部分30是从胎肩周向沟38s的外缘68s到胎面表面4的边端pe为止的部分。从胎肩周向沟38s的内缘68u到外缘68s为止的部分是中央部分28与胎肩部分30的边界部分。

[0084]

在该轮胎2中,作为胎面表面4的轮廓,中央部分28由朝外凸出的圆弧(以下,也称为第一圆弧)表示。胎肩部分30由朝内凸出的圆弧(以下,也称为第二圆弧)表示。在图4中,箭头rc表示第一圆弧的半径,箭头rs表示第二圆弧的半径。

[0085]

虽未图示,但第一圆弧的中心位于比胎面表面4靠径向内侧的位置。具体而言,该第一圆弧的中心位于赤道面上。与此相对地,第二圆弧的中心在比胎面表面4靠径向外侧具有中心。具体而言,该第二圆弧的中心位于将第一圆弧的中心与胎肩周向沟38s的中心cg连结起来的直线上。在该轮胎2中,从胎肩周向沟38s的内缘68u到外缘68s的径向距离处于至少1mm以上3mm以下的范围即可,该第一圆弧与第二圆弧可以在该中心cg接触,也可以不接触。

[0086]

在该轮胎2中,胎面表面4的中央部分28由一个圆弧表示,但也可以由多个圆弧表示。在该情况下,描绘通过一方的胎肩周向沟38s的内缘68u、赤道pc、以及另一方的胎肩周向沟38s的内缘68u的假想圆弧,若由该假想圆弧表示的轨迹与由第一圆弧表示的轨迹的偏离在2mm以内,则判断为由该多个圆弧表示的中央部分28的轮廓与由第一圆弧表示的中央部分28的轮廓相同。此外,轨迹的偏离沿着第一圆弧的法线被测量。

[0087]

在该轮胎2中,胎面表面4的边侧部分由一个圆弧表示,但也可以由多个圆弧表示。在该情况下,描绘通过胎肩周向沟38s的外缘68s、胎肩陆地部40s的外表面72的中心pm、以及胎面表面4的边端pe的假想圆弧,若由该假想圆弧表示的轨迹与由第二圆弧表示的轨迹的偏离在2mm以内,则判断为由该多个圆弧表示的胎肩部分30的轮廓与由第二圆弧表示的胎肩部分30的轮廓相同。此外,轨迹的偏离沿着第二圆弧的法线被测量。

[0088]

在该轮胎2中,胎面表面4的轮廓由多个圆弧表示,这些圆弧包括表示中央部分28的轮廓且朝外侧凸出的第一圆弧、和位于该第一圆弧的轴向外侧,表示胎肩部分30的轮廓且朝内侧凸出的一对第二圆弧。该胎面表面4的轮廓能够有助于胎肩部分30与路面的适当的接触、以及抑制胎肩周向沟38s处的塌落。在该轮胎2中,抑制胎肩部分30处的磨损的产生。该胎面表面4的轮廓还有助于接地面处的中央部分28的收缩的消除,因此抑制中央部分28对滚动阻力的影响,并且也抑制该中央部分28处的磨损的产生。该胎面表面4的轮廓有效

地有助于减少滚动阻力和抑制不均匀磨损的产生。从该观点出发,优选胎面表面4的轮廓由多个圆弧表示,这些圆弧包括表示中央部分28的轮廓且朝外侧凸出的第一圆弧、和位于该第一圆弧的轴向外侧,表示胎肩部分30的轮廓且朝内侧凸出的一对第二圆弧。

[0089]

在该轮胎2中,优选表示胎肩部分30的轮廓的第二圆弧的半径rs比表示中央部分28的轮廓的第一圆弧的半径rc大。由此,胎面表面4的轮廓有效地有助于减少滚动阻力和抑制不均匀磨损的产生。从该观点出发,表示胎肩部分30的轮廓的第二圆弧的半径rs相对于表示中央部分28的轮廓的第一圆弧的半径rc之比优选为4.5以上,并且优选为6.5以下。在该情况下,表示中央部分28的轮廓的第一圆弧的半径rc优选为600mm以上,并且优选为700mm以下。

[0090]

由以上的说明可知,根据本发明,得到能够不增加滚动阻力地抑制不均匀磨损的产生的重载荷用充气轮胎2。

[0091]

本次公开的实施方式在所有方面均为例示,并不是限制性的内容。本发明的技术范围不限定于上述的实施方式,在该技术范围中包含与权利要求书所记载的结构均等的范围内的所有变更。

[0092]

实施例

[0093]

以下,通过实施例等对本发明进一步详细地进行说明,但本发明并非仅限定于有关的实施例。

[0094]

[实施例1]

[0095]

得到具备图1所示的结构且具备下述的表1所示的规格的重载荷用充气轮胎(轮胎尺寸=385/65r22.5)。

[0096]

在该实施例1中,赤道面处的厚度a相对于带束层的边端处的厚度b之比(a/b)为1.05。带束层的宽度d相对于胎面表面的宽度e之比(d/e)为0.85。胎面表面的宽度e相对于胎面表面的边端处的胎面表面的外倾量f之比(e/f)为20。两条胎肩周向沟间的宽度g相对于胎肩周向沟处的胎面表面的外倾量h之比(g/h)为25。此外,带束层的边端处的厚度b被设定为25.1mm。胎面表面的宽度e为305.0mm。两条胎肩周向沟间的宽度g为171.0mm。

[0097]

在该实施例1中,第二带束帘布层(宽幅帘布层)所包含的带束帘线的倾斜角度θ2被设定为14

°

。此外,第一带束帘布层所包含的带束帘线的倾斜角度θ1被设定为50

°

。第三带束帘布层所包含的带束帘线的倾斜角度θ3被设定为与倾斜角度θ2相等的角度。第四带束帘布层所包含的带束帘线的倾斜角度θ4被设定为18

°

。

[0098]

[实施例2-7以及比较例1-4]

[0099]

在实施例2-7以及比较例1-4中,比(a/b)、倾斜角度θ2、比(d/e)、比(e/f)以及比(g/h)如下述的表1那样被设定。

[0100]

[不均匀磨损]

[0101]

将试制轮胎组装于轮辋(尺寸=22.5

×

11.75)并填充空气且将轮胎的内压调整为900kpa。将该轮胎安装于拖车头的驱动轴。在一般道路实车行驶50000km,在行驶后,将因磨损而产生的阶梯差量作为磨损量来进行测定。其结果以指数的方式示于下述的表1以及表2。数值越大,越不易产生不均匀磨损,耐磨损性越优良。

[0102]

[滚动阻力系数(rrc)]

[0103]

使用滚动阻力试验机,对各试制轮胎在下述的条件下在转鼓上以速度80km/h行驶

时的滚动阻力系数(rrc)进行测定。其结果以指数的方式示于下述的表1以及表2。数值越大,滚动阻力就越小因而越优良。

[0104]

轮辋:22.5

×

11.75

[0105]

内压:900kpa

[0106]

纵向载荷:44.13kn

[0107]

[合计值]

[0108]

求出在各评价中得到的指数的合计。其结果示于下述的表1以及表2的合计栏。数值越大越好。

[0109]

【表1】

[0110][0111]

【表2】

[0112][0113]

由表1以及表2所示,在实施例中,能够不增加滚动阻力地抑制不均匀磨损的产生。从该评价结果可以明确本发明的优越性。

[0114]

工业上的利用可能性

[0115]

以上说明的用于不使滚动阻力增加地抑制不均匀磨损的产生的技术可应用于各种轮胎。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让