车辆扭矩塑形的制作方法

2021-02-03 14:02:57|

2021-02-03 14:02:57| 296|

296| 起点商标网

起点商标网

[0001]

本公开涉及通过相应地塑形驾驶员要求的扭矩来缓解由车辆传动系内的齿隙和耸振(shuffle)引起的扰动。

背景技术:

[0002]

可听和触觉事件可在瞬态扭矩事件期间发生在车辆传动系内,并且可能由传动系的机械联接器(诸如齿轮、花键或u形接头)中的间隙引起。车辆的纵向加速也可能由于耸振而在瞬态扭矩事件期间发生。

技术实现要素:

[0003]

根据一个实施例,一种车辆包括:致动器;传动系,所述传动系被配置为从所述致动器接收机械动力;加速踏板位置传感器,所述加速踏板位置传感器被配置为输出驾驶员要求的扭矩;以及控制器,所述控制器与所述传感器和所述致动器电通信。所述控制器被编程为接收所述驾驶员要求的扭矩,并且响应于所述驾驶员要求的扭矩以超过阈值的速率增大并且所述传动系处于间隙模式,(i)向所述致动器命令第一扭矩达第一持续时间,(ii)在所述第一持续时间过去时,向所述致动器命令大于所述第一扭矩的第二扭矩达第二持续时间,以及(iii)在所述第二持续时间过去时,向所述致动器命令小于所述第二扭矩的第三扭矩达第三持续时间,其中所述第一扭矩、所述第二扭矩和所述第三扭矩小于所述驾驶员要求的扭矩。

[0004]

根据另一个实施例,一种车辆包括:致动器;传动系,所述传动系被配置为从所述致动器接收机械动力;以及控制器。所述控制器被编程为接收驾驶员要求的扭矩,以及响应于所述传动系在加速期间离开间隙,向所述致动器命令大于所述驾驶员要求的扭矩的扭矩达一定的持续时间以形成暂时的扭矩过冲。所述持续时间和所述扭矩的量级都是基于所述驾驶员要求的扭矩。

[0005]

根据又一个实施例,一种车辆包括:致动器;传动系,所述传动系被配置为从所述致动器接收机械动力;以及控制器。所述控制器被编程为响应于所述传动系从即将分离模式改变为即将接合模式并且所述即将接合模式的初始扭矩命令与所述即将分离模式的最后扭矩命令之间的差值小于阈值,(i)向所述致动器命令所述初始扭矩达第一持续时间,以及(ii)向所述致动器命令第二扭矩达紧随所述第一持续时间之后的第二持续时间。所述控制器还被编程为响应于所述传动系从即将分离模式改变为即将接合模式并且所述初始扭矩命令与所述最后扭矩命令之间的差值超过所述阈值,(i)向所述致动器命令削减扭矩达所述第一持续时间,以及(ii)向所述致动器命令所述第二扭矩达紧随所述第一持续时间之后的所述第二持续时间。

附图说明

[0006]

图1是示例性车辆动力传动系统的示意图。

[0007]

图2是示出控制系统的示意图。

[0008]

图3是示出接触模式控制器的示意图。

[0009]

图4是示出用于塑形驾驶员要求的扭矩的算法的流程图。

[0010]

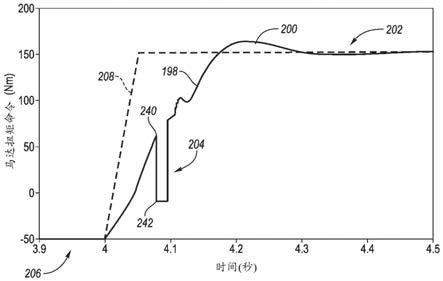

图5是示出用于第一示例性驾驶场景的扭矩塑形的曲线图。

[0011]

图6是示出用于第二示例性驾驶场景的扭矩塑形的曲线图。

[0012]

图7是示出用于第三示例性驾驶场景的扭矩塑形的曲线图。

具体实施方式

[0013]

本文描述了本公开的实施例。然而,应当理解,所公开的实施例仅是示例,并且其他实施例可采取各种和替代形式。附图不一定按比例绘制;一些特征可能被夸大或最小化以示出特定部件的细节。因此,本文中公开的特定结构细节和功能细节不应被解释为限制性的,而是仅应解释为用于教导本领域技术人员以各种方式采用本发明的代表性基础。如本领域技术人员应理解,参考附图中的任一附图示出和描述的各种特征可与一个或多个其他附图中所示的特征组合以产生未明确示出或描述的实施例。所示出的特征的组合提供典型应用的代表性实施例。然而,符合本公开教导的特征的各种组合和修改对于特定的应用或实施方式可能是期望的。

[0014]

本公开涉及塑形驾驶员要求的扭矩以管理金属声和耸振以改善车辆的操控性的方法、系统和控制。塑形是基于动力传动系统速度估计值/测量值、车轮转速估计值/测量值、车辆速度估计值/测量值、动力传动系统扭矩估计值/测量值、加速踏板位置、制动踏板位置、驾驶员选择的模式(例如,运动模式、经济模式等)、推断或调整的驾驶模式(例如,基于驾驶员行为的自动模式改变)、驾驶员选择的挡位以及自动变速器选择的挡位。对于传动系的不同操作模式(即,正接触、负接触和间隙模式)以及对于这些模式之间的转变,扭矩塑形可以是不同的。所述车辆包括确定所述传动系以哪种模式操作的一组逻辑。该确定是基于估计/测量的传动系速度、估计/测量的车轮转速、估计/测量的车辆速度、驾驶员要求的扭矩、估计/测量的驱动轴扭矩、估计/测量的车桥扭矩、估计/测量的车轮扭矩以及估计/测量的中间轴扭矩。在一个实施例中,所述系统包括估计传动轴扭绕的变化和车桥轴扭绕的变化的算法。这些估计值用于确认传动系的操作模式,即,接触或间隙。

[0015]

所述车辆可以包括估计驱动轴扭矩的变化率、驱动轴扭矩的高阶变化率、车桥扭矩的变化率、车桥扭矩的高阶变化率、间隙位置和间隙穿越速度的算法。例如,所述车辆可以估计所述车桥扭矩的变化率、间隙位置和间隙穿越速度,并且利用这些估计值作为下文描述的多变量控制系统的输入。在另一个实施例中,所述车辆将这些估计值存储在一个或多个控制器和/或云服务器中。自动监测系统和/或技术人员利用这些估计值来确认是否需要校准改变和/或需要服务访问以便解决不可接受的金属声和耸振的问题。

[0016]

所述系统包括多变量切换控制系统,所述多变量切换控制系统在每个传动系操作模式中以及在这些模式之间的转变中表现不同。在一个实施例中,所述系统包括用于在处于所述接触模式操作时塑形扭矩的多变量预补偿器和多变量反馈控制器。在接触模式期间,控制所述车辆使得命令的塑形扭矩在短时间段内超过所述驾驶员要求的扭矩。这在踩加速器踏板和松加速器踏板期间提高了传动系的响应性。在接触模式期间,所述车辆包括瞬态抗耸振行为,所述瞬态抗耸振行为表现为所述塑形扭矩中的振荡,所述振荡的相位与

驱动轴/车桥扭矩的估计变化率的振荡的相位相反和/或与驱动轴/车桥扭矩的高阶变化率的振荡的相位相反。

[0017]

在间隙模式操作期间,所述系统非单调地塑形所述扭矩。这些非单调变化包括阶跃增大和阶跃减小、斜坡增大和斜坡减小等。当齿轮在间隙穿越结束时重新啮合时,这有助于传动系更快地穿越间隙,同时还降低碰撞速度。所述系统还管理转变,即,从一种模式改变为下一种模式,以减少突然的扭矩变化。例如,控制器可以在从一种操作模式到另一种操作模式的转变期间对塑形扭矩的变化施加下限和上限。

[0018]

参考图1,车辆动力传动系统20包括用作动力源的至少一个致动器22。本文所使用的术语“致动器”是指一个或多个致动器。致动器22可以是内燃发动机、电机或它们的组合。致动器22经由启动装置26可操作地联接到变速器24。启动装置26可以是变矩器、离合器等。变速器24经由车桥轴30和一个或多个其他部件(诸如差速器(未示出))可操作地联接到车辆的从动轮28。动力传动系统20包含齿隙和柔量,这使得难以通过平稳且响应的方式将扭矩从致动器22传递到从动轮28。

[0019]

由于旋转传动系部件之间的空隙(例如,啮合变速器齿轮的齿之间的空隙)而产生齿隙(也称为间隙)。该空隙在传动系中产生游隙(空程),使得当动力传动系统中的扭矩反向时,齿隙导致传动系中的机械连接脱离,然后沿相反方向重新接合。这被称为间隙穿越。如果这种间隙穿越转变发生得太快或太突然,则当联接器在间隙的另一侧上重新接合时,可能存在噪声、振动和粗糙性(nvh)扰动。齿隙在图1中由表示动力传动系统20中的总齿隙(2α)的v 32示意性地示出。齿隙大小被定义为2α,使得齿隙角θ

b

受限于-α≦θ

b

≦α。如果致动器22施加了扭矩的阶跃增大或扭矩的阶跃减小,则当齿轮齿重新接合时,可能快速横越齿隙32,从而产生金属声(也称为撞击声)。金属声是指当齿轮齿在间隙穿越之后重新接合时产生的扰动。通常,在1khz至5khz的频率范围内,金属声表现为可听噪声。动力传动系统20可以被描述为处于接触模式或处于齿隙模式(也称为非接触模式或间隙模式)。在接触模式中,齿轮在正侧或负侧上啮合,而在间隙模式中,当传动系通过间隙穿越转变时,齿轮齿脱离。

[0020]

由于旋转传动系部件的柔性(例如,半轴、传动轴等的扭绕),产生柔量。如果致动器22施加扭矩的阶跃增大或扭矩的阶跃减小,则可能快速发生耸振。耸振是指由轴的周期性扭绕和解开扭绕引起的振荡。耸振表现为在1hz至15hz的频率范围内的纵向车辆抖动。

[0021]

可以通过塑形命令的致动器扭矩而不是仅仅传递驾驶员要求的扭矩来缓解金属声和耸振。驾驶员要求的扭矩由车辆控制器塑形(改变),使得与上文讨论的金属声和耸振相关联的噪声、振动、粗糙性(nvh)问题保持在可接受的水平。所提出的控制系统(下文描述)利用可用的动力传动系统测量值(诸如致动器速度、变速器输出速度、车轮转速等)来基于驾驶员要求的扭矩计算塑形扭矩命令。控制策略适用于各种车辆类型,包括常规汽油和柴油车辆以及电动和混合动力电动车辆。

[0022]

电动节气门控制的出现允许车辆设计者实施扭矩塑形策略。基于速率限制、滤波和启发式方法的先前策略已经成功地降低了金属声和耸振的影响,但是具有若干缺点,诸如(i)动力传动系参数的变化缺乏稳健性(这些变化可能由于制造变化或者由于传动系部件的老化而发生),以及(ii)耗时且昂贵的复杂校准程序。

[0023]

本公开的控制利用反馈控制来提供控制系统,所述控制系统尽可能快地满足驾驶

员扭矩请求,确保将传动系金属声和耸振维持在可接受水平,简化校准,并且对传动系参数的变化具有稳健性。由于反馈控制设计,本公开的扭矩塑形控制提供了若干优点,诸如:在设计中直接考虑传动系参数(齿隙的大小、半轴的刚度、致动器的惯性等)和传动系特性(耸振频率),从而减少校准系统所需的工作;所述控制器可以跟踪驾驶员要求的扭矩的不同轨迹;并且所述控制器提供简单明了的校准方法以在所述金属声和耸振的水平与车辆的响应性水平之间实现期望折衷。扭矩塑形控制的一个重要方面涉及致动器扭矩传递的限制,例如,马达扭矩的转换速率限制、通过火花延迟引起发动机扭矩减小的时间延迟等。尤其是从在齿隙横越期间调节碰撞速度的角度来看,这些致动器限制导致性能下降。在下文描述的这种控制策略中,我们通过在控制系统中包括预测元件来解决这个问题。

[0024]

参考图2,控制系统50可以作为动力传动系统控制单元(pcu)、发动机控制模块(ecm)、马达控制单元(mcu)等的一部分来提供。尽管被示出为一个控制系统,但是控制系统50可以是较大控制系统的一部分,并且可以由整个车辆10中的各种其他控制器(诸如车辆系统控制器(vsc))来控制。因此,应当理解,控制系统50和一个或多个其他控制器可以被统称为“控制器”,所述控制器响应于来自各种传感器的信号而控制各种致动器以控制诸如向致动器命令塑形扭矩之类的功能。控制系统50可以包括与各种类型的计算机可读存储装置或介质进行通信的微处理器或中央处理单元(cpu)。计算机可读存储装置或介质可包括例如只读存储器(rom)、随机存取存储器(ram)和保活存储器(kam)中的易失性和非易失性存储器。kam是可用于在cpu断电时存储各种操作变量的持久性或非易失性存储器。计算机可读存储装置或介质可使用许多已知存储器装置中的任何一种来实施,诸如prom(可编程只读存储器)、eprom(电prom)、eeprom(电可擦除prom)、快闪存储器或能够存储数据的任何其他电子、磁性、光学或组合存储器装置,所述数据中的一些表示由控制器用于控制车辆的可执行指令。

[0025]

控制系统经由输入/输出(i/o)接口与各种车辆传感器和其他部件通信,所述i/o接口可被实施为提供各种原始数据或信号调节、处理和/或转换、短路保护等的单个集成接口。替代地,可以在将特定信号供应给cpu之前使用一个或多个专用硬件或固件芯片来调节和处理所述特定信号。

[0026]

控制系统50包括扭矩塑形控制器52和估计器54。这两个部件都被设计成基于对传动系状态的估计而在接触模式与间隙模式之间切换。开关56将控制器系统50在接触模式控制器58与齿隙模式控制器60之间改变。所述切换是基于传动系的估计的扭绕和/或估计的扭绕变化。在此,传动系是指驱动轴和半轴的组合,为了实施简单起见,所述传动系可以被视为组合的刚度和阻尼。如果传动系的扭绕大于第一阈值,则所述开关选择齿隙控制器。示例性扭绕第一阈值是0.0弧度。在齿隙模式期间,如果传动系的扭绕大于第二阈值,则开关56选择接触控制器58和接触模式估计器62。通常,该第二阈值被选择为间隙的大小,例如,0.5弧度。上述条件还可以涉及将扭绕的变化与阈值进行比较并且将位移的变化与另一个阈值进行比较。

[0027]

所述切换允许每种模式都具有特定设计。这是有益的,因为这两种模式中的每一者的操作物理和控制目标是不同的。接触模式控制器58可以包括预补偿器和反馈控制器。接触模式控制器58被配置为对驾驶员要求的扭矩进行滤波,使得该命令不会过度地激励传动系,因此避免耸振振荡。齿隙模式控制器60被配置为迫使传动系快速穿越齿隙,同时还确

保碰撞速度(其影响金属声)保持较小。

[0028]

估计器54可以包括接触模式估计器62和齿隙模式估计器64。接触模式估计器62被配置为估计轴扭矩的时间导数,所述时间导数指示耸振的水平并且还影响车辆加加速度。齿隙模式估计器64被配置为估计影响传动系金属声的齿隙位置和速度。图2的系统的变型还可以利用变速器输出速度作为输入,并且如果动力传动系统具有变矩器,则利用变矩器打滑速度作为输入。

[0029]

参考图3,接触模式控制器58可以包括预补偿器(pc)70(前馈控制器)和反馈控制器72。预补偿器70被配置为对驾驶员要求的扭矩进行滤波。预补偿器70可以是低通滤波器,诸如巴特沃斯滤波器、切比雪夫滤波器或椭圆滤波器。巴特沃斯低通滤波器的特征在于四个参数:通带频率f

p

;阻带频率f

s

(其中f

s

>f

p

);通带纹波极限1-δ

p

;以及阻带纹波极限δ

s

。预补偿器70可以使用δ

p

和δ

s

的标准值。关于f

p

和f

s

,选择频率,使得f

p

和f

s

位于耸振频率f

耸振

附近。所得的预补偿器确保半轴扭矩对驾驶员要求扭矩的阶跃变化的响应令人满意。(在此,令人满意的响应通过关于轴扭矩轨迹的上升时间、稳定时间等的规格来量化)。因为耸振频率是变速器齿轮和变矩器状态(如果配备)的函数,所以也选择f

p

和f

s

的值作为这些变量的函数。下面在等式1中示出了预补偿器70的传递函数的示例。取决于f

p

和f

s

的选择,上述传递函数的阶数可以小于或大于2。

[0030][0031]

反馈控制器72调节轴扭矩的时间导数,并且可以被选择作为等式2的形式的超前补偿器c(s)。

[0032][0033]

选择a

1c

的值以增大系统的轻微阻尼极点的阻尼,并且选择b

1c

使得控制器的输出的高频内容保持较小。与之前一样,选择参数a

1c

、b

1c

和k

1c

作为变速器齿轮和变矩器状态的函数。可以对控制器的输出施加饱和极限。为了满足致动器硬件的约束,还可以对控制器的输出施加转换速率限制。反馈控制器72可以是具有高频极点的比例-微分(pd)控制器。

[0034]

可以基于车辆的驾驶模式(例如,运动、正常、雪地、泥地、沙地等)来修改pc(s)和/或c(s)的参数。不同的车辆制造商因其各种驾驶模式而具有不同名称。例如,正常模式也称为游览或默认模式,而运动模式也称为赛道、赛车或比赛模式。一些车辆包括多种运动模式,并且使用各种名称来区分它们。本文所使用的“运动模式”描述了被设计成提供提高的车辆性能的任何模式,并且“正常模式”描述与正常驾驶相关联的任何模式。所述模式可以是人类和/或车辆选择的,例如,所述模式可以通过驾驶员按下按钮来切换,或者车辆可以基于感测到的或推断的状况自动地切换模式。

[0035]

接触模式控制器58可以包括接触模式估计器76。估计器76提供致动器速度和致动器加速度的滤波值、车轮转速和车轮加速度的滤波值以及轴扭矩的滤波时间导数。估计器76可以基于卡尔曼滤波器方法,并且可以采用以下形式:

[0036]

预测步骤:

[0037]

新息步骤:

[0038]

[0039]

轴扭矩的估计时间导数:

[0040][0041]

其中,

[0042]

x

j

、j=a,l,是状态矢量,包括致动器/车轮转速和加速度的状态矢量,即,x

j

=[ω

j

,α

j

]

t

,j=a,l;

[0043]

a

j

,j=a,l,是系统矩阵,即并且t

s,j

,j=a,l是致动器/车轮转速的采样时间;

[0044]

m

j

,j=a,l,是卡尔曼滤波器新息增益(innovation gain);

[0045]

y

j

,j=a,l是测量的致动器/车轮转速;

[0046]

c

j

,j=a,l是输出矩阵,即,c

j

=[1,0],j=a,l;并且

[0047]

k

ds

和c

ds

分别是轴刚度和阻尼。

[0048]

除了上述致动器和车轮转速之外,所述估计器的变化还可以利用变速器输出速度作为输入。可以根据变速器挡位和变矩器状态的函数来选择估计器76的新息增益。上述系统的变型可能涉及其他类型的状态估计器,诸如鲁伯格观察器。

[0049]

返回参考图2,齿隙控制器60可以是滞环控制器(bang-bang controller)。滞环控制器是在两种状态之间突然切换的反馈控制器。滞环方法是用于受约束输入系统的时间最佳控制设计方法。控制器60仅施加输入的最大允许值或最小允许值以便实现点对点稳定。滞环控制器可以被编程为在间隙期间的踩加速器踏板事件期间执行等式3:

[0050][0051]

其中是被命令到致动器的扭矩,

±

u

sat

是扭矩命令的最大值和最小值,θ

b

是齿隙位置,2α是齿隙大小,ω

a

是致动器速度,并且ω

l

是从动轮速度的平均值。当该控制器被施加用于扭矩塑形时,θ

b

、ω

a

和ω

l

的值由上述间隙状态估计器64提供。u

sat

的值可以根据驾驶员要求的扭矩进行调度,如果驾驶员需求较大,则u

sat

的值也较大。u

sat

的值可以依据车辆模式进行调度,例如,运动模式。与正常模式相比,在运动模式中,+u

sat

的量级可以更大,并且-u

sat

的量级可以更小。

[0052]

上述控制器的变型可以结合齿隙位置的预测值其中执行该预测以评估在未来时间实例处的值θ

b

。所述预测可以考虑到先前提及的致动器扭矩传递的限制,由此允许滞环控制器在预测碰撞时间之前充分修改扭矩命令。这种方法为致动器提供了足够的时间来修改其所传递的扭矩,这导致金属声量更少。

[0053]

齿隙模式估计器64在申请人的美国专利号9,944,285中进行了解释,所述专利的内容通过引用整体并入本文。总之,利用轴扭绕角的计算来确认传动系相对于齿隙的状态,并且使用齿隙两端的速度差(即,轴扭绕的变化率)来估计和预测齿隙位置和齿隙横越速度。

[0054]

由控制系统50执行的控制逻辑或功能可以由一个或多个附图中的流程图或类似的图来表示。这些附图提供了可以使用一个或多个处理策略(诸如,事件驱动、中断驱动、多

任务、多线程等)来实施的代表性控制策略和/或逻辑。因此,示出的各种步骤或功能可以按示出的顺序执行、并行地执行,或者在一些情况下被省略。尽管没有总是明确示出,但是本领域普通技术人员将认识到,取决于所使用的特定处理策略,可以重复执行示出的步骤或功能中的一者或多者。类似地,处理次序不一定是实现本文中所述的特征和优点所必需的,而是为了易于说明和描述而提供的。控制逻辑可能主要以由基于微处理器的车辆、发动机和/或动力传动系统控制器(诸如控制系统50)执行的软件实施。当然,取决于特定应用,控制逻辑可以在一个或多个控制器中以软件、硬件或软件与硬件的组合实施。当以软件实施时,控制逻辑可以提供于一个或多个计算机可读存储装置或介质中,所述计算机可读存储装置或介质存储有表示由计算机执行以控制车辆或车辆子系统的代码或指令的数据。计算机可读存储装置或介质可以包括使用电存储、磁性存储和/或光学存储来保存可执行指令和相关联的校准信息、操作变量等的若干已知物理装置中的一者或多者。

[0055]

图4是用于塑形致动器扭矩的算法的流程图100。在操作102处,控制器确定驾驶员要求的扭矩。可以从由踏板位置传感器测量的加速踏板位置导出驾驶员要求的扭矩。踏板位置传感器与控制器电通信并输出指示踏板位置的信号。控制器解译该踏板位置信号以确定驾驶员要求的扭矩。在操作104处,控制器估计传动系状态,即,传动系是否处于接触模式。该确定可以经由图2中所示的开关56进行。如果传动系的扭绕(和/或扭绕变化)超过阈值,则传动系处于间隙模式,并且如果传动系的扭绕(和/或扭绕变化)小于所述阈值,则传动系处于接触模式。

[0056]

如果在操作104处为否,则传动系处于间隙模式,并且控制转到操作106。在操作108处,控制器估计速度和齿隙位置。在操作106处,控制器确定塑形扭矩。操作108是指上述滞环控制。如果控制器确认传动系远离正接触并且足够慢地横越间隙,则施加+u

sat

。如果控制器确认传动系接近正接触并且足够快地横越间隙,则施加-u

sat

。在操作118处,向致动器命令在操作108中确定的扭矩。

[0057]

如果在操作104处为是,则传动系处于接触模式(负或正),并且控制转到操作110。返回参考图3并继续图4,在操作110处,控制器计算前馈扭矩。使用前补偿器70来计算前馈扭矩。预补偿器70接收驾驶员要求的扭矩80,对所述扭矩进行滤波,并且输出前馈扭矩82。

[0058]

在操作112处,控制器使用估计器h(s)76来估计轴扭矩的时间导数。估计器76接收至少ω

a

(致动器速度)和ω

l

(平均从动轮速度),并且估计轴扭矩84的时间导数。

[0059]

在操作114处,控制器使用前导补偿器c(s)72来计算反馈扭矩。前导补偿器72从估计器76接收轴扭矩84的时间导数,并且输出反馈扭矩86。在求和90处,反馈扭矩86可以在与前馈扭矩82组合之前通过饱和速率极限88进行修改。在操作116处,将反馈扭矩86和前馈扭矩82相加,并且输出接触模式塑形扭矩92。

[0060]

塑形扭矩92被发送到p(s)94,其负责控制一个或多个车辆致动器的操作以实现塑形扭矩92。在操作118处,由p(s)94向一个或多个致动器命令塑形扭矩92。p(s)94可以包括致动器部分a(s)、传动系部分d(s)和轮胎部分t(s)。a(s)可以向估计器76输出ω

a

(致动器速度)。d(s)和t(s)可以向估计器76输出ω

l

(平均从动轮速度)。

[0061]

在驾驶循环期间,行进通过间隙并在间隙模式与接触模式之间转变对于缓解金属声和耸振是特别具有挑战性的。在前文中,将描述三个不同的驾驶事件以突出上述控制的益处。

[0062]

参考图5,现在将参考齿隙控制器60来描述示例性间隙穿越。所示的车辆是电气化车辆,但这仅是示例,并且可以是以汽油或柴油发动机提供动力的车辆。如上所解释,理想的是尽可能快地穿越间隙,同时还降低重新啮合时的碰撞速度。控制器60使用非单调扭矩塑形(即,间隙阶段中的脉动扭矩)来实现这一点。如上面所解释的,齿隙控制器60是包括+u

sat

和-u

sat

值的滞环控制器。控制器60被编程为在这些值之间切换以形成脉动扭矩,使得传动系快速穿越间隙,同时还降低碰撞速度以将金属声降低到可接受水平。控制器使用等式3在这些u

sat

值之间切换。

[0063]

在时间3.8秒处,车辆处于负接触模式150并且正在执行再生制动,其中命令马达产生大约-35牛顿米(nm)的扭矩。(在此,正扭矩是指向前推动车辆的扭矩,例如,前进驱动扭矩,而负扭矩是指向后推动车辆的扭矩,例如,再生制动扭矩、发动机制动扭矩或反向驱动扭矩)。在时间4秒处,驾驶员要求的扭矩152(被示出为虚线)开始以第一速率154上升,并且随后以第二更陡的速率156上升。在此,驾驶员基本上在间隙穿越附近踩加速器踏板(踩下加速踏板)。这是特别成问题的情况,因为它使控制器处于快速穿越间隙以为驾驶员提供预期的加速度同时还将间隙的正侧上的碰撞力最小化的困难位置。

[0064]

在发生第二次踩加速器踏板事件之后,传动系在时间4.27秒附近从负接触模式150切换到间隙模式160。控制器可以通过监测传动系的扭绕或扭绕的变化来估计从负接触模式152到间隙模式160的切换。即,控制器响应于扭绕或扭绕的变化超过阈值来确定间隙模式的进入。在进入间隙模式160时,控制器命令-u

sat

扭矩162达第一持续时间。然后,控制器命令+u

sat

扭矩164达第二持续时间。最后,控制器命令另一个-u

sat

扭矩166达第三持续时间,所述第三持续时间在齿重新接合时结束,从而开始正接触模式168。换言之,所述控制器被编程为接收所述驾驶员要求的扭矩,并且响应于所述驾驶员要求的扭矩以超过阈值的速率增大并且所述传动系处于间隙模式,(i)向所述致动器命令第一扭矩达第一持续时间,(ii)在所述第一持续时间过去时,向所述致动器命令大于所述第一扭矩的第二扭矩达第二持续时间,以及(iii)在所述第二持续时间过去时,向所述致动器命令小于所述第二扭矩的第三扭矩达第三持续时间。其中所述第一扭矩、所述第二扭矩和所述第三扭矩小于所述驾驶员要求的扭矩。

[0065]

在所示的示例中,控制器命令第一扭矩162以减小通过间隙的传动系速度。然而,这导致间隙穿越对于驾驶员要求的扭矩156的陡峭速率而言太慢,因而,控制器命令正扭矩164来加速间隙穿越。在命令正扭矩164之后,如果控制器继续需要扭矩164,则控制器确定碰撞速度将太高。因此,在间隙的另一侧上重新接合之前,控制器需要第二负扭矩166以降低传动系的速度。

[0066]

在所示实施例中,扭矩162和扭矩166是相同的,这是由于驾驶员要求的扭矩156的斜率在整个间隙阶段160中是线性的。如果例如驾驶员要求的扭矩156在间隙阶段160中是非线性的,则扭矩162和166可以彼此不同,因为滞环扭矩可以基于驾驶员要求的扭矩的变化率。

[0067]

第一时间、第二时间和第三时间的持续时间可以全部相同或可以不同。在所示实施例中,第一持续时间是最长的,然后是第三持续时间,并且第二持续时间是最短的。在其他实施例中,这取决于驾驶员要求的扭矩的初始值、驾驶员要求的扭矩的变化率、驾驶员要求的扭矩的最终值以及接触模式控制器和间隙模式控制器两者中涉及的校准的值而可以

不同。这些校准值也可能受到驾驶员选择的模式或推断的驾驶模式的影响。

[0068]

这当然仅仅是一个示例,并且在其他情况下,控制器可以在间隙期间命令更多或更少的扭矩脉动或没有扭矩脉动。控制器可以被编程为响应于驾驶员要求的扭矩以超过阈值的速率增大并且踩加速器踏板事件紧接在间隙开始时或在间隙期间发生而在整个间隙阶段中仅非单调地操作。例如,如果在负接触模式内直接发生大幅度踩加速器踏板事件,则控制器可以仅在间隙期间命令-u

sat

。在其他场景中,如果驾驶员要求的扭矩具有低于阈值的斜率,则控制器可以仅在间隙期间命令-u

sat

。在一些实施例中,控制器可以首先命令+u

sat

以加速间隙穿越,然后是-u

sat

命令以减少在重新接合期间的碰撞。控制器将在间隙结束时向致动器命令-u

sat

扭矩以减少碰撞。

[0069]

参考图6,为了改善车辆的运动性,驾驶员要求的扭矩208(虚线)可以被塑形为使得控制器命令超过驾驶员要求的扭矩208的塑形扭矩198(实线)以形成暂时的扭矩过冲命令200。所示的车辆是电气化车辆,但这仅是示例,并且可以是以发动机提供动力的车辆。当传动系处于接触模式(诸如所示的正接触模式202)时,发生该过冲命令200。在所示实施例中,当车辆经历间隙穿越时,发生来自间隙204的扭矩过冲命令200。在不包括间隙穿越的其他情况下,过冲在扭矩塑形结束时发生。

[0070]

开始于时间3.9,车辆处于负接触模式206,其中正在发生再生制动。在时间4秒处,驾驶员在加速踏板上踩加速器踏板,从而导致驾驶员要求的扭矩208快速增大。驾驶员要求的扭矩208从负扭矩再生制动到正扭矩的变化导致传动系经历间隙204。当齿轮传动装置在间隙的另一侧上重新接合时,间隙阶段204在大约时间4.1秒处结束。

[0071]

正接触模式202在时间4.09秒处开始,此时接触模式控制器58负责塑形驾驶员要求的扭矩208。在间隙204之后,接触模式控制器58开始增大命令扭矩198以减小与驾驶员要求的扭矩208的差值。最初在间隙之后,控制器58提供速率限制和其他抗耸振机构以在由于从致动器施加正扭矩而使传动系开始扭绕时降低耸振的负面影响。传动系的扭绕在时间约4.18秒处稳定,这与过冲200一致。在过冲命令200期间,控制器命令比驾驶员在预定时间内请求的扭矩更多的扭矩。换言之,所述控制器被编程为接收驾驶员要求的扭矩,以及响应于所述传动系在加速期间离开间隙,向所述致动器命令大于所述驾驶员要求的扭矩的扭矩达一定的持续时间以形成暂时的扭矩过冲。过冲的时间和/或过冲的量级是基于驾驶员要求的扭矩的变化率(即,驾驶员要求的扭矩的导数)。

[0072]

过冲命令200在时间4.3秒处结束。在过冲之后,控制器58向致动器命令扭矩以产生驾驶员要求的扭矩208,因为在该示例中不再需要扭矩塑形。然而,如果驾驶员要求的扭矩将导致耸振或其他问题,则控制器将继续塑形扭矩。

[0073]

可以通过修改pc(s)和c(s)的增益以增大或减小扭矩传递的积极性来调整过冲命令200的量级和持续时间。这些增益在不同的车辆模式(例如,游览汽车运动模式)下可以是不同的以提供期望的驾驶体验。例如,在运动模式下,可以调整增益,使得与在游览模式下相比,过冲具有更大的量级和持续时间。

[0074]

如上面所讨论的,控制系统50可以在间隙期间利用滞环控制器60。在一些情况下,滞环扭矩(例如,-u

sat

)可能与接触模式的最后命令的扭矩有很大不同,从而导致在从即将分离模式到即将接合模式的转变期间发生大的阶跃变化。车辆20可以通过削减命令扭矩来限制阶跃变化。即将分离模式是指车辆所处的模式,而即将接合模式是指车辆正要切换到

的模式。在图6中,在时间4.09秒处,传动系从即将分离模式(负接触模式)转变为即将接合模式(间隙模式),并且在时间4.1秒处,传动系从即将分离模式(间隙模式)转变为即将接合模式(正接触模式)。术语“转变”是指涵盖即将分离模式的最后扭矩命令和即将接合模式的初始扭矩命令的时间段。

[0075]

可以被编程到控制系统50的存储器中的等式4可以用于防止在转变期间扭矩发生大幅度阶跃变化。如果满足等式4,则向致动器命令滞环扭矩。如果不满足等式4,则削减滞环扭矩,使得最终扭矩与初始扭矩之间的差值等于阈值。所述阈值将随车辆而变化,但是示例性阈值可以在50牛顿米(nm)与100牛顿米(nm)之间。

[0076]

|最终扭矩即将分离模式-初始扭矩即将接合模式|≤阈值(等式4)

[0077]

控制器可以在转变期间(即,响应于传动系从即将分离模式改变为即将接合模式)利用等式4。所述控制器被编程为如果即将接合模式的初始扭矩命令与即将分离模式的最后扭矩命令之间的差值小于阈值,则(i)向所述致动器命令所述初始扭矩达第一持续时间,以及(ii)向所述致动器命令第二扭矩达紧随所述第一持续时间之后的第二持续时间。所述控制器还被编程为如果所述初始扭矩命令与所述最后扭矩命令之间的差值超过阈值,则(i)向所述致动器命令削减扭矩达所述第一持续时间,以及(ii)向所述致动器命令所述第二扭矩达紧随所述第一持续时间之后的所述第二持续时间。

[0078]

现在将参考图6(无扭矩削减)和图7(扭矩削减)来描述该扭矩削减。在这些实施例中,阈值是75nm。参考图6,即将分离模式(负接触模式206)的最后扭矩240大约为60nm,而即将接合模式(间隙模式204)的初始滞环扭矩242大约为-12nm。在此,差距为72nm,其小于阈值。因而,滞环扭矩242未被削减并且被命令到致动器。

[0079]

现在参考图7,驾驶员要求的扭矩270(虚线)具有比驾驶员需求的扭矩208更陡的斜率和更大的量级。即将分离模式(负接触模式)的最后扭矩272大约为90nm,而即将接合模式(间隙模式204)的初始滞环扭矩274大约为-12nm。在此,差距为102nm,其大于阈值。因而,必须削减滞环扭矩274以将阶跃变化限制为小于或等于阈值。控制器削减计算的滞环扭矩274并向致动器命令15nm的扭矩,如标注276所示。如图所示,可以将削减扭矩施加于控制回路的一次迭代。在其他实施例中,取决于控制器的循环时间,可以施加削减扭矩超过一次迭代。在下一个控制回路中,控制器如标注278所示向致动器命令滞环扭矩。

[0080]

阈值的量级可以是恒定值,或者可以是基于车辆的操作模式而变化的动态值。例如,与游览模式相比,当车辆处于运动模式时,可以增大阈值以改善车辆性能。另外,驾驶员期望与运动模式相关联的金属声和耸振增加,因此大幅度阶跃变化不会形成不可接受的驾驶特性。

[0081]

尽管上文描述了示例性实施例,但是这些实施例并不意图描述权利要求所涵盖的所有可能形式。在说明书中使用的词语是描述词语而非限制性词语,并且应当理解,在不背离本公开的精神和范围的情况下,可做出各种改变。如前所述,各种实施例的特征可组合以形成可能未明确描述或示出的本发明的其他实施例。尽管各种实施例就一个或多个期望的特性而言可能已经被描述为提供优点或优于其他实施例或现有技术实施方式,但是本领域普通技术人员认识到,可折衷一个或多个特征或特性以实现期望的整体系统属性,这取决于具体应用和实施方式。这些属性可包括但不限于成本、强度、耐久性、生命周期成本、可销售性、外观、包装、大小、可维护性、重量、可制造性、易组装性等。这样,就一个或多个特性而

言被描述成不如其他实施例或现有技术实施方式理想的实施例在本公开的范围内,并且对于特定应用而言可能是期望的。

[0082]

根据本发明,提供了一种车辆,所述车辆具有:致动器;传动系,所述传动系被配置为从所述致动器接收机械动力;加速踏板位置传感器,所述加速踏板位置传感器被配置为输出驾驶员要求的扭矩;以及控制器,所述控制器与所述传感器和所述致动器电通信,所述控制器被编程为:接收所述驾驶员要求的扭矩,并且响应于所述驾驶员要求的扭矩以超过阈值的速率增大并且所述传动系处于间隙模式,(i)向所述致动器命令第一扭矩达第一持续时间,(ii)在所述第一持续时间过去时,向所述致动器命令大于所述第一扭矩的第二扭矩达第二持续时间,以及(iii)在所述第二持续时间过去时,向所述致动器命令小于所述第二扭矩的第三扭矩达第三持续时间,其中所述第一扭矩、所述第二扭矩和所述第三扭矩小于所述驾驶员要求的扭矩。

[0083]

根据一个实施例,所述第一扭矩和所述第三扭矩具有相同量级。

[0084]

根据一个实施例,所述第一扭矩是负扭矩,并且所述第二扭矩是正扭矩。

[0085]

根据一个实施例,所述第三扭矩是负扭矩。

[0086]

根据一个实施例,所述第一持续时间长于所述第二持续时间。

[0087]

根据一个实施例,所述第一扭矩、所述第二扭矩和所述第三扭矩在其整个持续时间内是恒定的。

[0088]

根据一个实施例,所述第一扭矩、所述第二扭矩和所述第三扭矩是基于所述车辆的操作模式。

[0089]

根据一个实施例,所述第一扭矩、所述第二扭矩和所述第三扭矩在所述车辆处于运动模式时比在所述车辆处于游览模式时更大。

[0090]

根据本发明,提供了一种车辆,所述车辆具有:致动器;传动系,所述传动系被配置为从所述致动器接收机械动力;以及控制器,所述控制器被编程为:接收驾驶员要求的扭矩,以及响应于所述传动系在加速期间离开间隙,向所述致动器命令大于所述驾驶员要求的扭矩的扭矩达一定的持续时间以形成暂时的扭矩过冲,其中所述持续时间和所述扭矩的量级都是基于所述驾驶员要求的扭矩。

[0091]

根据一个实施例,所述持续时间和所述扭矩的所述量级都是基于所述驾驶员要求的扭矩的变化率。

[0092]

根据一个实施例,所述控制器还被编程为响应于所述持续时间结束而命令等于所述驾驶员要求的扭矩的扭矩。

[0093]

根据一个实施例,所述扭矩的所述量级是基于车辆驾驶模式。

[0094]

根据一个实施例,所述扭矩的所述量级在所述驾驶模式为运动模式时增大。

[0095]

根据本发明,提供了一种车辆,所述车辆具有:致动器;传动系,所述传动系被配置为从所述致动器接收机械动力;以及控制器,所述控制器被编程为响应于所述传动系从即将分离模式改变为即将接合模式并且所述即将接合模式的初始扭矩命令与所述即将分离模式的最后扭矩命令之间的差值小于阈值,(i)向所述致动器命令所述初始扭矩达第一持续时间,以及(ii)向所述致动器命令第二扭矩达紧随所述第一持续时间之后的第二持续时间,以及响应于所述传动系从即将分离模式改变为即将接合模式并且所述初始扭矩命令与所述最后扭矩命令之间的差值超过所述阈值,(i)向所述致动器命令削减扭矩达所述第一

持续时间,以及(ii)向所述致动器命令所述第二扭矩达紧随所述第一持续时间之后的所述第二持续时间。

[0096]

根据一个实施例,所述削减扭矩小于所述初始扭矩。

[0097]

根据一个实施例,所述初始扭矩和所述第二扭矩是相同的。

[0098]

根据一个实施例,所述即将接合模式是间隙模式,并且所述即将分离模式是接触模式。

[0099]

根据一个实施例,所述接触模式是负接触模式,并且其中所述削减扭矩等于所述最后扭矩命令加上所述阈值。

[0100]

根据一个实施例,所述传动系响应于所述传动系的所述扭绕变化或所述扭绕的变化率超过第二阈值而从所述接触模式改变为所述间隙模式。

[0101]

根据一个实施例,所述即将接合模式是间隙模式,并且所述即将分离模式是负接触模式,并且其中所述控制器还被编程为响应于所述传动系从所述间隙模式改变为正接触模式而命令大于所述第二扭矩的第三扭矩。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让