一种液压助力制动总泵的制作方法

2021-02-03 13:02:50|

2021-02-03 13:02:50| 314|

314| 起点商标网

起点商标网

[0001]

本发明涉及农业机械设备技术领域,特别是涉及一种液压助力制动总泵。

背景技术:

[0002]

农用机械是指在作物种植业和畜牧业生产过程中以及农、畜产品初加工和处理过程中所使用的各种机械,例如农用车、收割机。制动总泵是安装在驾驶室刹车踏板下方,它通过出油管路连接到制动分泵或制动卡钳,是将驾驶员脚踏的动力转换成油压,通过管路输送给制动分泵或制动钳,制动分泵或制动卡钳内的活塞推动摩擦片运动起到刹车作用。目前,制动总泵存在制动效果差,排量小,制动力矩小,刹车距离长,脚踩刹车踏板沉重费力的问题,无法满足大型重载收获机械和车辆的使用要求。

技术实现要素:

[0003]

本发明的目的就在于为了解决上述问题而提供一种液压助力制动总泵。

[0004]

本发明通过以下技术方案来实现上述目的:

[0005]

一种液压助力制动总泵,包括制动总泵本体,所述制动总泵本体顶部靠近一端位置设有进油孔,制动总泵本体顶部靠近另一端位置设有出油孔,制动总泵本体顶部位于进油孔与出油孔之间位置设有溢流孔,制动总泵本体靠近进油孔的一端设有导向套组件,导向套组件内设有主活塞组件,主活塞组件远离导向套组件的一端设有副活塞组件,副活塞组件远离主活塞组件的一端设有单向阀组件,制动总泵本体上位于进油孔与溢流孔之间位置设有限压阀组件,制动总泵本体上与出油孔相对应位置设有残压阀组件;所述导向套组件包括导向套、盖板和第一密封圈,导向套安装在制动总泵本体的端部,导向套与制动总泵本体之间安装有第一密封圈,盖板套在导向套上;所述主活塞组件包括推杆、主活塞、第一弹簧、开口垫片、第一孔挡圈和第二密封圈,导向套内部安装有主活塞,导向套与主活塞之间安装有第二密封圈,主活塞靠近制动总泵本体外侧的端部安装有推杆;所述副活塞组件包括副活塞、第二弹簧、第一皮圈和第二皮圈,主活塞远离推杆的端部设有主活塞端面,主活塞端面伸入副活塞内,副活塞与主活塞端面相对应位置设有副活塞端面,主活塞端面与副活塞端面相配合,主活塞与副活塞之间安装有第一弹簧,副活塞与制动总泵本体之间安装有第二弹簧,主活塞与副活塞连接位置依次安装有开口垫片和第一孔挡圈,副活塞靠近主活塞的侧面与制动总泵本体之间安装有第二皮圈,副活塞远离主活塞的侧面与制动总泵本体之间安装有第一皮圈;所述单向阀组件包括单向阀芯、第三皮圈、第三弹簧和第二孔挡圈,副活塞远离主活塞的端部安装有单向阀芯,副活塞与单向阀芯之间安装有第三皮圈,单向阀芯远离主活塞的端部依次安装有第三弹簧和第二孔挡圈;所述限压阀组件包括钢球、第四弹簧、调压螺钉、密封组合垫片、螺盖和塞子,制动总泵本体靠近进油孔位置和靠近溢流孔位置均设有开口,开口内安装有塞子,制动总泵本体内部安装有钢球,钢球一端安装有第四弹簧,第四弹簧一端安装有调压螺钉,调压螺钉一端安装有密封组合垫片,密封组合垫片上安装有螺盖;所述残压阀组件包括出油孔接头、残压阀座、残压阀皮圈和残压阀弹簧,

出油孔内依次安装有残压阀弹簧、残压阀皮圈和残压阀座,残压阀座上部安装有出油孔接头;所述制动总泵本体内位于进油孔与副活塞之间形成第一空腔,进油孔底部加工有与第一空腔相通的第一通孔,制动总泵本体内位于溢流孔与副活塞之间形成第二空腔,制动总泵本体内位于出油孔与副活塞之间形成第三空腔,制动总泵本体内位于溢流孔的底部位置加工有第二通孔。单向阀组件安装在副活塞的端部,使得液压油不能从第三空腔回流到第二空腔内。

[0006]

优选的,所述盖板与制动总泵本体通过螺钉固定连接。

[0007]

优选的,所述主活塞端面与副活塞端面之间的距离为0~2.5mm。

[0008]

优选的,所述第一弹簧的劲度系数小于第二弹簧的劲度系数。

[0009]

优选的,所述第一通孔的直径大于第二通孔的直径。

[0010]

优选的,所述制动总泵本体内的工作压力为2~2.5mpa。

[0011]

本发明的工作原理是,将进油孔和溢流孔分别与液压站相连接,当从液压站流入进油孔的液压油的压力大于设定压力时,液压油顶开钢球,液压油流进溢流孔,再从溢流孔回到液压站;在没有踩下刹车踏板时,主活塞与副活塞分别在第一弹簧和第二弹簧的作用下回到初始位置,此时主活塞端面与副活塞端面分离开来,具有2.5mm的间隙;从液压站流出来的液压油通过管道流入进油孔,然后进入第一空腔内,通过主活塞端面与副活塞端面之间的间隙流进第二空腔,第二空腔内的液压油通过第二通孔顶开单向阀芯进入第三空腔,再通过出油孔和管道流进制动分泵或制动卡钳内;当制动分泵或制动卡钳内的压力与第一空腔内的压力相等时,从液压站内供出来的液压油全部通过溢流孔流回液压站;当踩下刹车踏板时,推杆推动主活塞移动,因为第一弹簧的劲度系数小于第二弹簧的劲度系数,所以主活塞先开始移动,直到主活塞端面与副活塞端面完全接触闭合起来,把从第一空腔流进第二空腔的液压油完全断开,并使得第一空腔完全密封,流进第一空腔的液压油就完全作用在副活塞和主活塞上,同时推动副活塞和主活塞开始移动,又因为第一通孔的直径大于第二通孔的直径,所以脚踩刹车踏板时非常省力,继续推动推杆,在推杆与液压力的共同作用下,副活塞上的第一皮圈堵住第二通孔,导致第三空腔内的压力逐渐升高,而此时第二空腔内无压力,在第三弹簧和第三空腔内液压力的共同作用下单向阀芯复位,第三空腔形成完全密封的油腔,随着推杆继续推动主活塞和副活塞的移动,第三空腔内的压力进一步升高,直到刹住制动盘或制动鼓;当松开刹车踏板时,在第一弹簧和第二弹簧的作用下,主活塞和副活塞回到初始位置,从液压站内供出来的液压油又全部通过溢流孔流回液压站。

[0012]

本发明可安装于各种农牧收获机械及其它工程机械装备上,也可用于这些机械设备和车辆上的离合器的总泵上。

[0013]

本发明的有益效果在于:本发明设计出带有液压助力的制动总泵,加大制动总泵本体的直径和行程,增加排量,具有制动灵敏度高,脚踩刹车踏板轻便,刹车更加平稳的优点,满足大型重载机械和车辆的需求;且残压阀组件使得制动总泵和管道内的空气更容易排净,让制动总泵或制动卡钳在踏板复位后空腔内留有残余压力,制动灵敏度得到进一步提升。

附图说明

[0014]

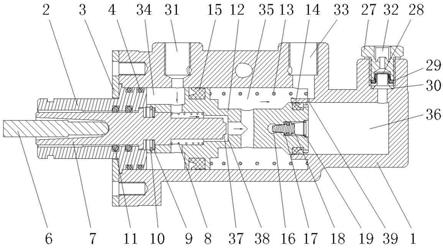

图1为本发明的主视图;

[0015]

图2为本发明的左视图;

[0016]

图3为本发明的图1中a-a剖视图;

[0017]

图4为本发明的图3中b-b剖视图。

[0018]

其中:1、制动总泵本体;2、导向套;3、盖板;4、第一密封圈;5、螺钉;6、推杆;7、主活塞;8、第一弹簧;9、开口垫片;10、第一孔挡圈;11、第二密封圈;12、副活塞;13、第二弹簧;14、第一皮圈;15、第二皮圈;16、单向阀芯;17、第三皮圈;18、第三弹簧;19、第二孔挡圈;20、钢球;21、第四弹簧;22、调压螺钉;23、密封组合垫片;24、螺盖;25、塞子;26、开口;27、出油孔接头;28、残压阀座;29、残压阀皮圈;30、残压阀弹簧;31、进油孔;32、出油孔;33、溢流孔;34、第一空腔;35、第二空腔;36、第三空腔;37、主活塞端面;38、副活塞端面;39、第二通孔。

具体实施方式

[0019]

下面结合附图对本发明作进一步说明:

[0020]

如图1和图4所示,本发明包括制动总泵本体1,制动总泵本体1顶部靠近一端位置设有进油孔31,制动总泵本体1顶部靠近另一端位置设有出油孔32。制动总泵本体1顶部位于进油孔31与出油孔32之间位置设有溢流孔33。制动总泵本体1靠近进油孔31的一端设有导向套组件。导向套组件内设有主活塞组件。主活塞组件远离导向套组件的一端设有副活塞组件。副活塞组件远离主活塞组件的一端设有单向阀组件。制动总泵本体上位于进油孔31与溢流孔33之间位置设有限压阀组件。制动总泵本体1上与出油孔32相对应位置设有残压阀组件。如图2和图4所示,导向套组件包括导向套2、盖板3和第一密封圈4。导向套2安装在制动总泵本体1的端部,导向套2与制动总泵本体1之间安装有第一密封圈4。盖板3套在导向套2上。盖板3与制动总泵本体1通过螺钉5固定连接。主活塞组件包括推杆6、主活塞7、第一弹簧8、开口垫片9、第一孔挡圈10和第二密封圈11。导向套2内部安装有主活塞7,导向套2与主活塞7之间安装有第二密封圈11。主活塞7靠近制动总泵本体1外侧的端部安装有推杆6。副活塞组件包括副活塞12、第二弹簧13、第一皮圈14和第二皮圈15。主活塞7远离推杆6的端部设有主活塞端面37,主活塞端面37伸入副活塞12内。副活塞12与主活塞端面37相对应位置设有副活塞端面38,主活塞端面37与副活塞端面38相配合。主活塞端面37与副活塞端面38之间的距离为0~2.5mm。主活塞7与副活塞12之间安装有第一弹簧8。副活塞12与制动总泵本体1之间安装有第二弹簧13。第一弹簧8的劲度系数小于第二弹簧13的劲度系数。主活塞7与副活塞12的连接位置依次安装有开口垫片9和第一孔挡圈10。副活塞12靠近主活塞7的侧面与制动总泵本体1之间安装有第二皮圈15,副活塞12远离主活塞7的侧面与制动总泵本体1之间安装有第一皮圈14。单向阀组件包括单向阀芯16、第三皮圈17、第三弹簧18和第二孔挡圈19。副活塞12远离主活塞7的端部安装有单向阀芯16。副活塞12与单向阀芯16之间安装有第三皮圈17。单向阀芯16远离主活塞7的端部依次安装有第三弹簧18和第二孔挡圈19。如图3所示,限压阀组件包括钢球20、第四弹簧21、调压螺钉22、密封组合垫片23、螺盖24和塞子25。制动总泵本体1靠近进油孔31位置和靠近溢流孔33位置均设有开口26,开口26内安装有塞子25。制动总泵本体1内部安装有钢球20。钢球20一端安装有第四弹簧21。第四弹簧21一端安装有调压螺钉22。调压螺钉22一端安装有密封组合垫片23。密封组合垫片23

上安装有螺盖24。残压阀组件包括出油孔接头27、残压阀座28、残压阀皮圈29和残压阀弹簧30。出油孔32内依次安装有残压阀弹簧30、残压阀皮圈29和残压阀座28。残压阀座28上部安装有出油孔接头27。如图4所示,制动总泵本体1内位于进油孔31与副活塞12之间形成第一空腔34,进油孔31底部加工有与第一空腔34相通的第一通孔。制动总泵本体1内位于溢流孔33与副活塞12之间形成第二空腔35。制动总泵本体1内位于出油孔32与副活塞12之间形成第三空腔36。制动总泵本体1内位于溢流孔33的底部位置加工有第二通孔39。第一通孔的直径大于第二通孔39的直径。制动总泵本体1内的工作压力为2~2.5mpa。

[0021]

工作时,将进油孔31和溢流孔33分别与液压站相连接,当从液压站流入进油孔31的液压油的压力大于设定压力时,液压油顶开钢球20,如图3所示,液压油沿着箭头方向流进溢流孔33,再从溢流孔33回到液压站;在没有踩下刹车踏板时,主活塞7与副活塞12分别在第一弹簧8和第二弹簧13的作用下回到初始位置,如4图所示的位置状态,此时主活塞端面37与副活塞端面38分离开来,具有2.5mm的间隙;从液压站流出来的液压油通过管道流入进油孔31,然后进入第一空腔34内,通过如图4所示的箭头方向就能顺利通过主活塞端面37与副活塞端面38之间的间隙流进第二空腔35,第二空腔35内的液压油通过第二通孔39顶开单向阀芯16进入第三空腔36,再通过出油孔32和管道流进制动分泵或制动卡钳内;当制动分泵或制动卡钳内的压力与第一空腔34内的压力相等时,从液压站内供出来的液压油全部通过溢流孔33流回液压站;当踩下刹车踏板时,推杆6推动主活塞7移动,因为第一弹簧8的劲度系数小于第二弹簧13的劲度系数,所以主活塞7先开始移动,直到主活塞端面37与副活塞端面38完全接触闭合起来,把从第一空腔34流进第二空腔35的液压油完全断开,并使得第一空腔34完全密封,流进第一空腔34的液压油就完全作用在副活塞12和主活塞7上,同时推动副活塞12和主活塞7开始移动,又因为第一通孔的直径大于第二通孔39的直径,所以脚踩刹车踏板时非常省力,继续推动推杆6,在推杆6与液压力的共同作用下,副活塞12上的第一皮圈14堵住第二通孔39,导致第三空腔36内的压力逐渐升高,而此时第二空腔35内无压力,在第三弹簧18和第三空腔36内液压力的共同作用下单向阀芯16复位,第三空腔36形成完全密封的油腔,随着推杆6继续推动主活塞7和副活塞12的移动,第三空腔36内的压力进一步升高,直到刹住制动盘或制动鼓;当松开刹车踏板时,在第一弹簧8和第二弹簧13的作用下,主活塞7和副活塞12回到初始位置,从液压站内供出来的液压油又全部通过溢流孔33流回液压站。

[0022]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其效物界定。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让