一种解耦式Qbooster系统制动助力的控制方法与流程

2021-02-03 13:02:17|

2021-02-03 13:02:17| 258|

258| 起点商标网

起点商标网

一种解耦式qbooster系统制动助力的控制方法

技术领域

[0001]

本发明涉及电子制动助力的领域,具体涉及一种解耦式qbooster系统制动助力的控制方法。

背景技术:

[0002]

现有电子制动助力控制策略中,对助力器推杆位移进行跟随控制,使主缸行程和推杆位移保持设定的距离。现有技术只以主缸行程作为控制目标,制动踏板产生位移后,必需控制主缸运动到相应的目标位移。导致助力器推杆位移和主缸压力的关系曲线取决于主缸行程和推杆位移距离的设定、制动系统结构设计和其实际状态,无法根据需要直接将主缸压力作为控制目标。因此,在执行机构性能下降、制动能量回收时,或者切换不同驾驶模式下的制动强度时,难以实现压力补偿控制,或者对制动踏板感影响较大。

技术实现要素:

[0003]

本发明的目的在于克服现有技术存在的不足,而提供一种解耦式qbooster系统制动助力的控制方法。

[0004]

本发明的目的是通过如下技术方案来完成的以下步骤:

[0005]

1)建立主缸压力目标曲线:根据车辆制动系统设计需求中的制动踏板位移和制动强度关系,通过换算得到qbooster系统助力器推杆位置和主缸压力关系曲线;

[0006]

2)测试当前制动结构下,主缸位移和主缸压力的曲线,并结合结构参数确定e

min

、e

max

,e

min

、e

max

为主缸位移设定范围;

[0007]

3)根据推杆位移、主缸位移、主缸压力,采用一定计算策略计算所需电机转矩目标、转速目标和驱动模式;

[0008]

4)根据主缸压力目标曲线,计算主缸压力目标;

[0009]

5)进行去程和回程的判断;

[0010]

6)进行电机开环控制电流计算,计算公式为:

[0011]

current

open

=pre

obj

/(c

t

*c

p

*2/k

r

)*(r

c2

)

[0012]

其中,c

t

为电机扭矩常数;

[0013]

c

p

为丝杠导程;

[0014]

k

r

为减速比;

[0015]

r

c

为主缸半径;

[0016]

pre

obj

为压力目标,即pre

obj_forward

或pre

obj_forward

,取决于去程和回程的判断结果,去程为pre

obj_forward

,回程为pre

obj_forward

,电机实际电流目标为current

open

和闭环控制计算值之和,然后对电机电流进行控制,实现主缸压力控制。

[0017]

所述e

min

、e

max

具有以下约束条件:

[0018]

1)e

min

不小于0-d1-d2,其中d1为助力器推杆初始间隙,d2为橡胶盘最大形变值;

[0019]

2)e

max

不导致主缸位移超过最大设计值l0;

[0020]

3)e

min

、e

max

可涵盖制动特性曲线中主缸压力下的主缸位移范围。

[0021]

所述计算策略为,正常情况下采用压力控制以实现主缸压力的精确控制,即主缸压力小于目标压力时,增加电机转矩输出,反之则减小,同时实时监控当前主缸位移,若出现偏差超过e

min

、e

max

范围后,判断为当前无法在合理主缸位移下达到所需主缸压力,转到位置控制,避免主缸位移超限。

[0022]

所述主缸压力目标根据实车制动和踏板响应需求计算,在标定过程中确定cg1、cg2、cg3、cg4和cb1、cb2、cb3、cb4,包括去程主缸压力目标和回程主缸压力目标:

[0023]

1)去程主缸压力目标:

[0024]

pre

obj_forward

=cg1·

disp

pedal3

+cg2·

disp

pedal2

+cg3·

disp

pedal

+cg4[0025]

其中,pre

obj_forward

为去程主缸压力目标;

[0026]

disp

pedal

为踏板位移;

[0027]

2)回程主缸压力目标:

[0028]

pre

obj_backward

=cb1·

disp

pedal3

+cb2·

disp

pedal2

+cb3·

disp

pedal

+cb4[0029]

其中,pre

obj_backward

为回程主缸压力目标。。

[0030]

本发明的有益效果为:本发明建立电子制动助力控制的主缸压力跟随控制,可以直接确定助力器推杆位移和主缸压力关系曲线,对压力的控制可以补偿车辆制造误差引起的差异,可以补偿因管路排气情况引起的差异;压力控制模式下,如出现主缸位移偏差超过一定范围,判断为当前无法在合理主缸位移下达到所需主缸压力,可用于故障识别;实现电子制动助力控制的主缸压力跟随和主缸位移跟随的双模式控制,在满足一定约束条件的前提下,可直接将主缸压力作为控制目标,压力目标设置灵活,跟踪速度快、精度高。

附图说明

[0031]

图1为现有技术的助力器推杆位移跟随控制策略示意图。

[0032]

图2为本发明的主缸压力目标曲线图。

[0033]

图3为本发明的制动特性曲线图。

[0034]

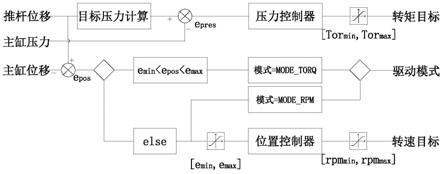

图4为本发明的计算策略图。

[0035]

图5为本发明的去程、回程判断流程图。

具体实施方式

[0036]

下面将结合附图对本发明做详细的介绍:

[0037]

如附图所示,这种解耦式qbooster系统制动助力的控制方法,主要包括以下步骤:

[0038]

1)建立主缸压力目标曲线:根据车辆制动系统设计需求中的制动踏板位移和制动强度关系,通过换算得到qbooster系统助力器推杆位置和主缸压力关系曲线;典型曲线如附图2所示,对于一个车型,有一条或多条(对应不同舒适、运动等驾驶模式)这样的曲线,该曲线导入到附图4中的主缸目标压力计算模块中。

[0039]

2)测试当前制动结构下,主缸位移和主缸压力的曲线,并结合结构参数确定e

min

、e

max

,e

min

、e

max

为主缸位移设定范围;emin、emax具有以下约束条件:

[0040]

1)emin不小于0-d1-d2,其中d1为助力器推杆初始间隙,d2为橡胶盘最大形变值;

[0041]

2)emax不导致主缸位移超过最大设计值l0;

[0042]

3)emin、emax可涵盖制动特性曲线中主缸压力下的主缸位移范围。

[0043]

3)根据推杆位移、主缸位移、主缸压力,采用一定计算策略计算所需电机转矩目标、转速目标和驱动模式;计算策略为,正常情况下采用压力控制以实现主缸压力的精确控制,即主缸压力小于目标压力时,增加电机转矩输出,反之则减小,同时实时监控当前主缸位移,若出现偏差超过emin、emax范围后,判断为当前无法在合理主缸位移下达到所需主缸压力,转到位置控制,避免主缸位移超限。附图4为具体的计算策略流程图,图中epos为主缸位移误差,emin、emax为其设定范围;epres为主缸压力误差;tormin、tormax为转矩目标范围;rpmmin、rpmmax为转速目标范围;mode_torq为转矩控制,mode_rpm为转速控制。

[0044]

4)计算主缸压力目标;

[0045]

5)进行去程和回程的判断,附图5为一种去程、回程判断实施方式。;

[0046]

6)进行电机开环控制电流计算,计算公式为:

[0047]

current

open

=pre

obj

/(c

t

*c

p

*2/k

r

)*(r

c2

)

[0048]

其中,c

t

为电机扭矩常数;

[0049]

c

p

为丝杠导程;

[0050]

k

r

为减速比;

[0051]

r

c

为主缸半径;

[0052]

pre

obj

为压力目标,即pre

obj_forward

或pre

obj_forward

,取决于去程和回程的判断结果,去程为pre

obj_forward

,回程为pre

obj_forward

,电机实际电流目标为current

open

和闭环控制计算值之和,然后对电机电流进行控制,实现主缸压力控制。

[0053]

主缸压力目标根据实车制动和踏板响应需求计算,在标定过程中确定cg1、cg2、cg3、cg4和cb1、cb2、cb3、cb4,包括去程主缸压力目标和回程主缸压力目标:

[0054]

1)去程主缸压力目标:

[0055]

pre

obj_forward

=cg1·

disp

pedal3

+cg2·

disp

pedal2

+cg3·

disp

pedal

+cg4[0056]

其中,pre

obj_forward

为去程主缸压力目标;

[0057]

disp

pedal

为踏板位移。

[0058]

2)回程主缸压力目标:

[0059]

pre

obj_backward

=cb1·

disp

pedal3

+cb2·

disp

pedal2

+cb3·

disp

pedal

+cb4[0060]

其中,pre

obj_backward

为回程主缸压力目标。

[0061]

本发明实现电子制动助力控制的主缸压力跟随和主缸位移跟随的双模式控制,在满足约束条件1和2的前提下,可直接将主缸压力作为控制目标,压力目标设置灵活,跟踪速度快、精度高;因此,可以获得更准确的压力控制曲线;控制策略以主缸压力跟随控制为主,当出现无法在主缸位移范围内达到所需压力时,切换至主缸位移跟随控制模式,实现主缸位移的控制,避免其超出结构设计范围;因此,可以降低对结构设计精度和耐久性的要求。

[0062]

可以理解的是,对本领域技术人员来说,对本发明的技术方案及发明构思加以等同替换或改变都应属于本发明所附的权利要求的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 制动能量回收系统

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让