低温烷基芳烃脱氢的方法与流程

2021-02-02 17:02:33|

2021-02-02 17:02:33| 440|

440| 起点商标网

起点商标网

[0001]

本发明涉及一种低温烷基芳烃脱氢的方法。

背景技术:

[0002]

工业上烷烯基芳烃主要是由烷基芳烃催化脱氢制得,该方法的关键之一是选择一种活性高、选择性高、稳定性好的脱氢催化剂。专利报道的催化剂分两类:一类是fe-k-cr系列,如已公开的美国专利4134858、4152300、4144197、中国专利87100517烷基芳烃脱氢催化剂,虽然该类催化剂的活性和稳定性较好,但由于含有对环境不太友好的铬,已被淘汰。另一类是fe-k-ce-mo系列,如欧洲专利ep502510报导在fe-k-ce-mo-ca体系中加入二氧化铁后,在保持高转化率的情况下,选择性有所提高,在温度620℃、水比2.0(重量)、空速1.0条件下,乙苯转化率达78.37%,苯乙烯最高选择性95.19%。中国专利zl200910079965.3一种乙苯脱氢催化剂及其制备方法报导在fe-k-ce-mo(或w或mo-w)为主体系的催化剂中添加cao、bao、cuo、zn0

2

、co

2

0

3

等多种金属氧化物后,乙苯转化率达80.2%,苯乙烯最高选择性95.3%。但存在的主要问题是反应温度高,至少620℃,使得生产能耗居高不下。

[0003]

烷基芳烃脱氢催化剂普遍采用的是以氧化铁为主要活性组分、氧化钾为主要助催化剂的铁系催化剂。大量研究表明,乙苯脱氢反应是通过fe

3+

/fe

2+

之间相互转换实现的,而此种转化主要是在催化剂活化阶段完成的。因此,催化剂的活化就显得非常重要。采用合适的活化方法可以使催化剂的初活性明显提高,降低起始反应温度,延长催化剂的使用寿命,满足长周期运转的需要。

[0004]

就工业上乙苯脱氢生产苯乙烯而言,其年产量大都在10万吨/年以上,反应温度高,副产物多,能耗高,一直是困扰苯乙烯生产厂家的难题。脱氢反应温度如能降低5℃乃至10℃,对工业装置而言,不要改动任何设备,不需增加投资,一年就能节省水蒸汽、电方面的大量开支,另外由于脱氢反应在低温下运行,对于延长催化剂寿命、降低设备材质耐高温要求,也有积极意义。因此,寻找一种低温烷基芳烃脱氢催化剂,大幅度降低能耗,一直是研究人员感兴趣的课题。

技术实现要素:

[0005]

本发明所要解决的技术问题之一是以往技术中存在的低钾催化剂在低温条件下活性低的问题,提供一种新的用于烷基芳烃脱氢制备烷烯基芳烃的方法。该催化剂及其活化方法用于烷基芳烃脱氢制备烷烯基芳烃具有很好的低温活性,可以在较低的反应温度下使用,从而有效降低能耗、延长装置运行周期、减少催化剂更新费用及由于频繁更换催化剂造成的产量损失。

[0006]

本发明所要解决的技术问题之二是提供一种与解决技术问题之一相对应的低温烷基芳烃脱氢催化剂的制备方法。

[0007]

为解决上述技术问题之一,本发明采用的技术方案如下:低温烷基芳烃脱氢的方法,催化剂活化50~72小时后与原料烷基芳烃接触,反应温度为540~600℃,液体空速为

0.8~1.3小时

-1

,水比(重量)为1.3~1.6,压力为-40kpa~常压的条件下,反应后得到烷烯基芳烃,所述活化条件为:-70kpa~常压、空速0.3~0.5小时-1

、反应温度580~600℃、水比(重量)1.5~2.0。

[0008]

上述技术方案中,催化剂活化条件优选为:-30kpa~-10kpa、空速0.4~0.45小时-1

、反应温度590~595℃、水比(重量)1.6~1.7。

[0009]

所述低温烷基芳烃脱氢催化剂,以重量百分比计包括以下组份:

[0010]

(a)66~76%的fe

2

o

3

;(b)6~11%的k

2

o;(c)6~11%的ceo

2

;

[0011]

(d)0.5~5%的wo

3

;(e)0.5~5%的sro;(f)0.5~8%的y

2

o

3

;

[0012]

(g)选自hfo

2

、zro

2

或tio

2

的至少一种,其含量为0.5~5%。

[0013]

所述(g)组份优选同时包括hfo

2

和zro

2

、或hfo

2

和tio

2

、或zro

2

和tio

2

,所述两种氧化物在提高低钾催化剂低温活性方面具有二元协同作用;所述(g)组份优选同时包括hfo

2

、zro

2

和tio

2

,此时所述三种氧化物在提高低钾催化剂低温活性方面具有三元协同作用。

[0014]

上述技术方案中,y

2

o

3

含量优选为1~7%,更优选为2~5%。

[0015]

上述技术方案中,催化剂中优选不含有氧化钼。

[0016]

上述技术方案中,催化剂中优选不含有粘结剂,粘结剂包括高岭土、硅藻土和水泥。

[0017]

上述技术方案中,所述fe优选来自氧化铁红和氧化铁黄,更优选氧化铁红和氧化铁黄的重量比为2.0~3.2:1。

[0018]

为解决上述技术问题之二,本发明采用的技术方案如下:技术问题之一的技术方案中所述催化剂的制备方法,包括以下步骤:将按配比的fe源、k源、ce源、w源、sr源、y源、ivb族源组份所述氧化物和制孔剂与水接触,经挤出、干燥和焙烧的步骤,得到所述催化剂。水的加入量没有特别限制,本领域技术人员为了挤出需要可以合理掌握干湿度,例如但不限于水的加入量占催化剂原料总重15~35%。

[0019]

上述技术方案中,ce优选以草酸铈或碳酸铈形式加入。

[0020]

上述技术方案中,干燥温度没有特别限制,例如74~155℃,干燥时间可选0.55~8小时。

[0021]

上述技术方案中,作为较优的选择,干燥逐步升温,例如但不限于74~100℃干燥2~4小时,然后120~150℃干燥0.5~4小时。

[0022]

上述技术方案中,焙烧温度可选740~980℃,焙烧时间可选2~8小时。

[0023]

上述技术方案中,作为较优的焙烧条件,焙烧温度逐步提高,例如但不限于740~800℃焙烧2~4小时,然后在900~980℃下焙烧2~4小时。

[0024]

本发明涉及的催化剂组份所用的原料如下:

[0025]

所用k以碳酸钾形式加入;所用w以它的盐或氧化物形式加入;所用sr以氧化物或碳酸盐形式加入;其余的元素以它的盐或氧化物形式加入;在本发明的制备过程中,除催化剂主体成分外还应加入制孔剂,制孔剂可从石墨、聚苯乙烯微球、羧甲基纤维素钠中选择,其加入量为催化剂总重量的2~6%。

[0026]

按上述方法制得的催化剂在等温式固定床中进行活性评价,对乙苯脱氢制苯乙烯催化剂活性评价而言,过程简述如下:

[0027]

将脱离子水和乙苯分别经计量泵输入预热混合器,预热混合成气态后进入反应

器,反应器采用电热丝加热,使之达到预定温度。反应器内径为1

″

的不锈钢管,内装填100毫升、粒径3毫米的催化剂。由反应器流出的反应物经水冷凝后用气相色谱仪分析其组成。

[0028]

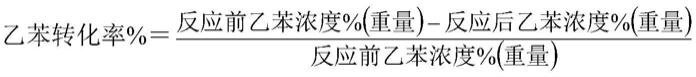

乙苯转化率、苯乙烯选择性按以下公式计算:

[0029][0030][0031]

本发明通过在铁-钾-铈-钨-锶催化体系中添加适量氧化钇以及选自hfo

2

、zro

2

或tio

2

的至少一种,不加粘结剂,一方面,增进了活性相的电子传递能力,有利于获得较高的活性;另一方面减少了低效物质的引入,提高了体系的碱性,稳定和分散了催化剂的活性相,加快了水蒸汽与催化剂表面积炭发生水煤气反应的速率,增强了催化剂的自再生能力;合适的活化方法促进了活性中心形成,催化剂初活性高。明显提高了低钾催化剂在低温条件下的活性,催化剂在常压、乙苯空速1.0小时-1

、反应温度600℃和560℃、水/乙苯重量比1.5条件下,乙苯转化率分别达到69.6%和47.8%,取得了较好的技术效果。

[0032]

下面通过实施例对本发明作进一步的阐述:

具体实施方式

[0033]

[实施例1]

[0034]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份k

2

o的碳酸钾、相当于7.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38份sro的碳酸锶、相当于3.16份y

2

o

3

的硝酸钇、1.68份hfo

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0035]

将100毫升催化剂装入反应器,在常压、空速0.4小时-1

、反应温度600℃、水比(重量)1.8条件下活化72小时,然后在常压、液体空速1.0小时

-1

、反应温度600℃和560℃、水比(重量)1.5条件下进行活性评价,测试结果列于表2。

[0036]

[比较例1]

[0037]

除了不用硝酸钇和hfo

2

以外,其余组分的相对比例关系、催化剂制备方法、活化方法和评价条件均与实施例1相同,具体为:

[0038]

将相当于59.58份fe

2

o

3

的氧化铁红、相当于20.18份fe

2

o

3

的氧化铁黄、相当于7.93份k

2

o的碳酸钾、相当于8.14份ceo

2

的草酸铈、相当于2.71份wo

3

的钨酸铵、相当于1.45份sro的碳酸锶及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0039]

[比较例2]

[0040]

除了不用硝酸钇以外,其余组分的相对比例关系、催化剂制备方法、活化方法和评

价条件均与实施例1相同,具体为:

[0041]

将相当于58.55份fe

2

o

3

的氧化铁红、相当于19.83份fe

2

o

3

的氧化铁黄、相当于7.8份k

2

o的碳酸钾、相当于8.0份ceo

2

的草酸铈、相当于2.66份wo

3

的钨酸铵、相当于1.43份sro的碳酸锶、1.73份hfo

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0042]

[实施例2]

[0043]

除了用zro

2

替代hfo

2

以外,催化剂制备方法、活化方法和评价条件均与实施例1相同,具体为:

[0044]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份k

2

o的碳酸钾、相当于7.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、1.38份sro、相当于3.16份y

2

o

3

的硝酸钇、1.68份zro

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0045]

[比较例3]

[0046]

除了不用硝酸钇以外,其余组分的相对比例关系、催化剂制备方法、活化方法和评价条件均与实施例2相同,具体为:

[0047]

将相当于58.55份fe

2

o

3

的氧化铁红、相当于19.83份fe

2

o

3

的氧化铁黄、相当于7.8份k

2

o的碳酸钾、相当于8.0份ceo

2

的草酸铈、相当于2.66份wo

3

的钨酸铵、1.43份sro、1.73份zro

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0048]

[实施例3]

[0049]

除了用tio

2

替代hfo

2

以外,催化剂制备方法、活化方法和评价条件均与实施例1相同,具体为:

[0050]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份k

2

o的碳酸钾、相当于7.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38份sro的碳酸锶、相当于3.16份y

2

o

3

的硝酸钇、1.68份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0051]

[比较例4]

[0052]

除了不用硝酸钇以外,其余组分的相对比例关系、催化剂制备方法、活化方法和评价条件均与实施例3相同,具体为:

[0053]

将相当于58.55份fe

2

o

3

的氧化铁红、相当于19.83份fe

2

o

3

的氧化铁黄、相当于7.8份k

2

o的碳酸钾、相当于8.0份ceo

2

的草酸铈、相当于2.66份wo

3

的钨酸铵、相当于1.43份sro

的碳酸锶、1.73份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0054]

[实施例4]

[0055]

按实施例1的方法制备催化剂、活化和评价催化剂,所不同的是用0.84份hfo

2

和0.84份zro

2

替代1.68份hfo

2

,具体为:

[0056]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份k

2

o的碳酸钾、相当于7.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38份sro的碳酸锶、相当于3.16份y

2

o

3

的硝酸钇、0.84份hfo

2

、0.84份zro

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0057]

[实施例5]

[0058]

按实施例1的方法制备、活化和评价催化剂,所不同的是用0.84份hfo

2

和0.84份tio

2

替代1.68份hfo

2

,具体为:

[0059]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份k

2

o的碳酸钾、相当于7.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38份sro的碳酸锶、相当于3.16份y

2

o

3

的硝酸钇、0.84份hfo

2

、0.84份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0060]

[实施例6]

[0061]

按实施例1的方法制备、活化和评价催化剂,所不同的是用0.84份zro

2

和0.84份tio

2

替代1.68份hfo

2

,具体为:

[0062]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份k

2

o的碳酸钾、相当于7.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38份sro的碳酸锶、相当于3.16份y

2

o

3

的硝酸钇、0.84份zro

2

、0.84份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0063]

[实施例7]

[0064]

按实施例1的方法制备、活化和评价催化剂,所不同的是用0.56份hfo

2

、0.56份zro

2

和0.56份tio

2

替代1.68份hfo

2

,具体为:

[0065]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份k

2

o的碳酸钾、相当于7.75份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38份sro的

碳酸锶、相当于3.16份y

2

o

3

的硝酸钇、0.56份hfo

2

、0.56份zro

2

、0.56份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0066]

[实施例8]

[0067]

将相当于53.88份fe

2

o

3

的氧化铁红、相当于17.05份fe

2

o

3

的氧化铁黄、相当于7.85份k

2

o的碳酸钾、相当于8.9份ceo

2

的草酸铈、相当于4.16份wo

3

的钨酸铵、相当于3.35份sro的碳酸锶、相当于3.5份y

2

o

3

的硝酸钇、0.85份hfo

2

、0.46份nb

2

o

5

及4.62份石墨在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0068]

按实施例1的方法制备、活化和评价催化剂,测试结果列于表2。

[0069]

[实施例9]

[0070]

将相当于52.73份fe

2

o

3

的氧化铁红、相当于13.45份fe

2

o

3

的氧化铁黄、相当于4.55份k

2

o的碳酸钾、相当于10.55份ceo

2

的草酸铈、相当于1.21份wo

3

的钨酸铵、相当于4.95份sro的碳酸锶、相当于7.65份y

2

o

3

的硝酸钇、4.4份hfo

2

、0.51份moo

3

及4.62份石墨在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0071]

按实施例1的方法制备、活化和评价催化剂,测试结果列于表2。

[0072]

[实施例10]

[0073]

将相当于55.36份fe

2

o

3

的氧化铁红、相当于17.42份fe

2

o

3

的氧化铁黄、相当于5.71份k

2

o的碳酸钾、相当于7.46份ceo

2

的草酸铈、相当于4.82份wo

3

的钨酸铵、相当于1.83份sro的碳酸锶、相当于0.72份y

2

o

3

的硝酸钇、4.58份hfo

2

、2.1份水泥及4.95份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0074]

按实施例1的方法制备、活化和评价催化剂,测试结果列于表2。

[0075]

[实施例11]

[0076]

将相当于60.69份fe

2

o

3

的氧化铁红、相当于17.36份fe

2

o

3

的氧化铁黄、相当于6.05份k

2

o的碳酸钾、相当于6.15份ceo

2

的草酸铈、相当于2.03份wo

3

的钨酸铵、相当于0.55份sro的碳酸锶、相当于5.15份y

2

o

3

的硝酸钇、2.02份hfo

2

及4.95份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0077]

按实施例1的方法制备、活化和评价催化剂,测试结果列于表2。

[0078]

[比较例5]

[0079]

除了用ceo

2

替代草酸铈以外,催化剂制备方法和催化剂评价条件均与实施例1相

同,具体为:

[0080]

将相当于56.7份fe

2

o

3

的氧化铁红、相当于19.2份fe

2

o

3

的氧化铁黄、相当于7.55份k

2

o的碳酸钾、7.75份ceo

2

、相当于2.58份wo

3

的钨酸铵、相当于1.38份sro的碳酸锶、相当于3.16份y

2

o

3

的硝酸钇、1.68份hfo

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。测试结果列于表2。

[0081]

[实施例12]

[0082]

将相当于42.9份fe

2

o

3

的氧化铁红、相当于25.8份fe

2

o

3

的氧化铁黄、相当于10.8份k

2

o的碳酸钾、相当于9.1份ceo

2

的草酸铈、相当于1.1份wo

3

的钨酸铵、相当于4.1份sro的碳酸锶、相当于1.9份y

2

o

3

的硝酸钇、4.3份hfo

2

及4.95份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0083]

按实施例1的方法制备、活化和评价催化剂,测试结果列于表2。

[0084]

[比较例6]

[0085]

将相当于53.88份fe

2

o

3

的氧化铁红、相当于17.05份fe

2

o

3

的氧化铁黄、相当于11.85份k

2

o的碳酸钾、相当于6.1份ceo

2

的草酸铈、相当于3.42份wo

3

的钨酸铵、相当于3.35份sro的碳酸锶、相当于3.5份y

2

o

3

的硝酸钇、0.85份hfo

2

及4.62份石墨在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0086]

按实施例1的方法制备、活化和评价催化剂,测试结果列于表2。

[0087]

[比较例7]

[0088]

将相当于50.36份fe

2

o

3

的氧化铁红、相当于17.42份fe

2

o

3

的氧化铁黄、相当于7.45份k

2

o的碳酸钾、相当于6.15份ceo

2

的草酸铈、相当于3.29份wo

3

的钨酸铵、相当于1.83份sro的碳酸锶、相当于8.62份y

2

o

3

的硝酸钇、4.88份hfo

2

及4.95份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0089]

按实施例1的方法制备、活化和评价催化剂,测试结果列于表2。

[0090]

[实施例13]

[0091]

将相当于46.73份fe

2

o

3

的氧化铁红、相当于19.45份fe

2

o

3

的氧化铁黄、相当于9.2份k

2

o的碳酸钾、相当于7.41份ceo

2

的草酸铈、相当于4.21份wo

3

的钨酸铵、相当于3.95份sro的碳酸锶、相当于4.65份y

2

o

3

的硝酸钇、4.4份zro

2

及4.62份石墨在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0092]

按实施例1的方法制备、活化和评价催化剂,测试结果列于表2。

[0093]

[实施例14]

[0094]

将相当于50.7份fe

2

o

3

的氧化铁红、相当于25.2份fe

2

o

3

的氧化铁黄、相当于6.05份k

2

o的碳酸钾、相当于6.25份ceo

2

的草酸铈、相当于2.58份wo

3

的钨酸铵、相当于1.38份sro的碳酸锶、相当于6.16份y

2

o

3

的碳酸钇、1.68份tio

2

及5.69份羧甲基纤维素钠在捏合机中搅拌1.5小时,加入占催化剂原料总重25%的脱离子水,拌和0.5小时,取出挤条,挤成直径3毫米、长6毫米的颗粒,放入烘箱,90℃烘2小时,160℃烘3小时,然后置于马福炉中,于750℃焙烧3小时,920℃焙烧3小时得到成品催化剂,催化剂组成列于表1。

[0095]

按实施例1的方法制备、活化和评价催化剂,测试结果列于表2。

[0096]

[实施例15]

[0097]

除了活化方法以外,所有组分的相对比例关系、催化剂制备方法和评价条件均与实施例14相同,具体活化方法为-20kpa、空速0.42小时-1

、反应温度590℃、水比(重量)1.65。

[0098]

[比较例8]

[0099]

除了活化方法以外,所有组分的相对比例关系、催化剂制备方法和评价条件均与实施例14相同,具体活化方法为常压、空速0.2小时-1

、反应温度550℃、水比(重量)1.8条件下活化120小时。

[0100]

[比较例9]

[0101]

除了活化方法以外,所有组分的相对比例关系、催化剂制备方法和评价条件均与实施例14相同,具体活化方法为-40kpa、空速0.8小时-1

、反应温度610℃、水比(重量)2.2条件下活化24小时。

[0102]

[比较例10]

[0103]

除了活化方法以外,所有组分的相对比例关系、催化剂制备方法和评价条件均与实施例14相同,具体活化方法为在-60kpa、空速0.6小时-1

、反应温度600℃、水比(重量)1.4条件下活化72小时。

[0104]

表1(待续)

[0105][0106]

表1(续)

[0107][0108][0109]

表2

[0110][0111]

以上实施例说明,在铁-钾-铈-钨-锶催化体系中添加适量氧化钇和选自hfo

2

、zro

2

或tio

2

的至少一种,不加粘结剂,活化方法得当,明显提高了低钾催化剂的低温活性,可以降低催化剂在工业装置上使用温度,具有显著的节能效果,有助于苯乙烯装置降本增效,是值得推荐的新型节能型催化剂。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让