一种防静电膜及其制备方法与流程

2021-02-02 16:02:35|

2021-02-02 16:02:35| 290|

290| 起点商标网

起点商标网

[0001]

本发明涉及防静电技术领域,尤其涉及一种防静电膜及其制备方法。

背景技术:

[0002]

随着现代科学技术电子产业的飞速发展,静电危害日益严重。静电放电产生的瞬时大电流对电子器件及其他静电敏感系统产生巨大危害,静电放电的火花能引燃引爆易燃易爆气体、粉尘。因此,研究防静电的有效方法,控制静电的产生及累积,消除由于材料摩擦起电引起的电荷的方法尤其重要。在摩擦起电过程中,同时存在着摩擦电荷的产生及复合,减少摩擦电荷的产生、增大电荷消散速率或者人为地中和消除静电,都能够有效抑制静电的积累,降低静电造成的危害。

[0003]

传统的防静电方法是人为地中和因摩擦产生的电荷,如以温室离子液体(ils)合成四种长链烷基季铵盐环烷酸和正丁基磺酸作为抗静电剂添加到柴油中来提高其抗静电性,季铵盐防静电的机理是季铵盐分解产生的带电粒子能够中和目标聚合物的摩擦电荷,从而起到防静电的目的,缺点是适用范围比较窄,一般用于液体的防静电,而对于常用的固体聚合物不适用。除了中和法,增加聚合物表面电荷的耗散速度也可以起到防静电的目的。例如,中国专利cn 109705383 a公开了将水性碳纳米管掺杂到水性聚氨酯中,制成防静电膜,表面电阻率可到104~105ω,是导静电材料;cn 107986638 a公开了将五氧化二铌/二氧化硅透光层、ito防静电层和ato防腐层进行叠加,制备防静电膜,防静电、防腐效果明显;cn 208497837 u公开了一种防静电膜,在镀有导电金属层的两层基膜间插入矩阵式分布的石墨烯粉末,三层导电层配合使用使防静电效果稳定可靠。以上所述的防静电方法的机理都是增加聚合物表面的导电性,从而加快聚合物表面电荷的耗散速率。这些方法的缺点是制备方法繁琐,且所用的导电性材料(如碳纳米管、石墨烯等)往往不易制备。

技术实现要素:

[0004]

有鉴于此,本发明的目的在于提供一种防静电膜及其制备方法。本发明提供的防静电膜制备方法简单,且摩擦发光材料来源简单,将能量以光的形式散发,从而达到防静电的目的。

[0005]

为了实现上述发明目的,本发明提供以下技术方案:

[0006]

本发明提供了一种防静电膜,由包括电负性高分子聚合物、固化剂和摩擦发光材料的原料经固化得到。

[0007]

优选地,所述电负性高分子聚合物为聚二甲基硅氧烷、聚偏氟乙烯、聚四氟乙烯、聚氯乙烯、聚酰亚胺、聚苯乙烯、聚丙烯、聚碳酸酯、酚醛树脂或聚丁烯。

[0008]

优选地,所述原料中还包括固化剂。

[0009]

优选地,所述摩擦发光材料为zns:mn

2+

、sr

3

al

2

o

6

:eu

3+

、sral

2

o

6

:eu

2+

、(ba,ca)tio

3

:pr

3+

、zns:cu

2+

、caznos:mn

2+

、caalsi

2

o

8

:eu

2+

或camgsio

7

:eu

2+

,dy

3+

。

[0010]

优选地,所述摩擦发光材料为球形或多边形。

[0011]

优选地,所述球形或多边形的尺寸为1~10μm。

[0012]

优选地,所述电负性高分子聚合物和摩擦发光材料的质量比为100:1~10。

[0013]

优选地,所述电负性高分子聚合物和摩擦发光材料的质量比为100:3~5。

[0014]

优选地,所述电负性高分子聚合物为聚二甲基硅氧烷,所述摩擦发光材料为zns:mn

2+

。

[0015]

本发明还提供了上述技术方案所述防静电膜的制备方法,包括以下步骤:

[0016]

将电负性高分子聚合物、摩擦发光材料和溶剂混合后涂抹在聚对苯二甲酸类塑料上进行固化,然后揭膜,得到所述防静电膜。

[0017]

优选地,所述混合在机械搅拌条件下进行,所述机械搅拌的转速为100~500r/min,时间为1h。

[0018]

本发明提供了一种防静电膜,由包括电负性高分子聚合物和摩擦发光材料的原料经固化得到。本发明在电负性高分子聚合物中掺杂摩擦发光材料,当外界物体接触该防静电薄膜的表面并产生相对运动时(摩擦、拉伸、扭曲等),摩擦发光材料中的激发态电子会在能级之间跃迁,能量以光的形式散发而产生荧光;同时,电负性高分子聚合物由于接触而带电(摩擦起电),电负性高分子聚合物中的电子会与摩擦发光材料中的激发态电子产生叠加效应,使发光强度增加,即摩擦电荷以光能的形式耗散,从而达到防静电的目的。

[0019]

本发明提供的防静电膜的优点有:1.防静电方法新颖,所述方法为新型防静电机理;2.所述摩擦发光材料制备简单,目前市场上大都进行了工业化生产;3.所述防静电膜制备简单,仅通过两者简单的复配掺杂固化即可达到目的,毋须进行复杂的结构化处理,节约成本;4.应用范围广,所述防静电膜可用于防静电地板、防静电自流平、防静电涂层等,在柔性外包装材料中也有很大的应用潜力。

[0020]

进一步地,本发明添加物为摩擦发光材料,区别于其他防静电膜的添加物,如碳纳米管、片层石墨烯、mxene等,毋须做成纳米级结构,颗粒状的大尺寸摩擦发光材料添加后只要能发光就能防静电。

附图说明

[0021]

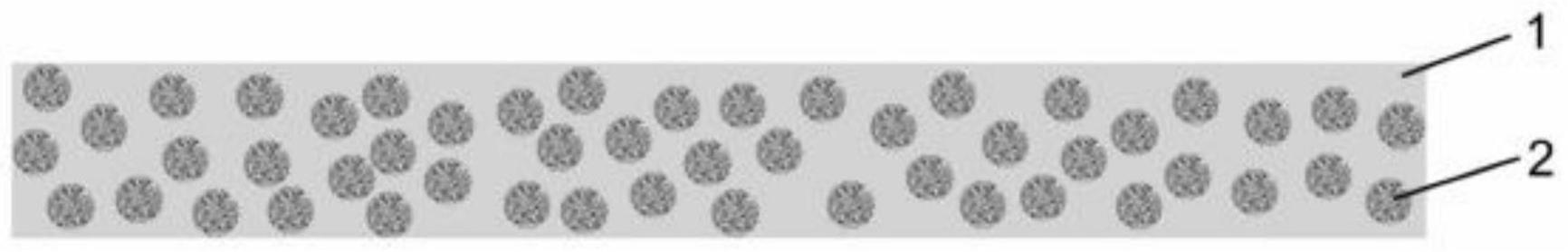

图1为本发明提供的防静电膜的示意图,其中1为电负性高分子聚合物基底,2为摩擦发光材料;

[0022]

图2为实施例1制得的防静电膜进行摩擦纳米发电机检测得到的电流随时间变化的电信号图;

[0023]

图3为实施例1制得的防静电膜进行摩擦纳米发电机检测得到的电压随时间变化的电信号图。

具体实施方式

[0024]

本发明提供了一种防静电膜,由包括电负性高分子聚合物和摩擦发光材料的原料经固化得到。

[0025]

在本发明中,所述电负性高分子聚合物优选为聚二甲基硅氧烷(pdms)、聚偏氟乙烯(pvdf)、聚四氟乙烯(ptfe)、聚氯乙烯(pvc)、聚酰亚胺(pi)、聚苯乙烯(ps)、聚丙烯(pp)、聚碳酸酯(pc)、酚醛树脂(pf)或聚丁烯(pb)。本发明对所述电负性高分子聚合物的来源没

有特殊的限定,采用本领域技术人员熟知的市售商品即可。

[0026]

在本发明中,所述原料中还包括固化剂,本发明对所述固化剂的种类以及用量没有特殊的限定,能够使电负性高分子聚合物固化即可。本发明通过在电负性高分子聚合物中添加摩擦发光材料,使聚合物表面由于摩擦而产生的负电荷与摩擦发光材料中的激发态电子进行叠加,增加摩擦发光的荧光强度,使聚合物表面的电荷以光能的形式好散掉,从而达到防静电的目的。

[0027]

在本发明中,所述摩擦发光材料优选为zns:mn

2+

、sr

3

al

2

o

6

:eu

3+

、sral

2

o

6

:eu

2+

、(ba,ca)tio

3

:pr

3+

、zns:cu

2+

、caznos:mn

2+

、caalsi

2

o

8

:eu

2+

或camgsio

7

:eu

2+

,dy

3+

。本发明对所述摩擦发光材料的来源没有特殊的限定,采用本领域技术人员熟知的制备方法制得或市售商品即可。在本发明中,所述电负性高分子聚合物经过固化后形成电负性高分子聚合物基底,所述摩擦发光材料掺杂在所述电负性高分子聚合物基底中。图1为本发明提供的防静电膜的示意图,其中1为电负性高分子聚合物基底,2为摩擦发光材料。

[0028]

在本发明中,所述摩擦发光材料优选为球形或多边形。

[0029]

在本发明中,所述球形或多边形的尺寸优选为1~10μm。

[0030]

在本发明中,所述电负性高分子聚合物和摩擦发光材料的质量比优选为100:1~10,更优选为100:3~5。

[0031]

在本发明中,所述电负性高分子聚合物优选为聚二甲基硅氧烷时,所述摩擦发光材料优选为zns:mn

2+

。

[0032]

在本发明中,所述电负性高分子聚合物优选为pvdf时,所述摩擦发光材料优选为sr

3

al

2

o

6

:eu

3+

,所述原料中优选不包括固化剂。

[0033]

在本发明中,所述电负性高分子聚合物优选为聚氯乙烯时,所述摩擦发光材料优选为caznos:mn

2+

,所述原料中优选不包括固化剂。

[0034]

本发明还提供了上述技术方案所述防静电膜的制备方法,包括以下步骤:

[0035]

将电负性高分子聚合物、摩擦发光材料和溶剂混合后涂抹在聚对苯二甲酸类塑料(pet)上进行固化,然后揭膜,得到所述防静电膜。

[0036]

在本发明中,当所述电负性高分子聚合物优选为pvdf时,所述溶剂优选为n,n-二甲基乙酰胺和丙酮的混合物,所述n,n-二甲基乙酰胺和丙酮的体积比优选为8:12;当所述电负性高分子聚合物优选为聚氯乙烯时,所述溶剂优选为四氢呋喃。

[0037]

在本发明中,所述混合优选在机械搅拌条件下进行,所述机械搅拌的转速优选为100~500r/min,更优选为200~300r/min,时间优选为1h。

[0038]

在本发明中,所述涂抹优选为刮刀均匀涂抹。

[0039]

本发明对所述固化的方式没有特殊的限定,能够实现固化即可。

[0040]

固化完成后,本发明优选将所得固化产物干燥,所述干燥的温度优选为80℃,所述干燥的时间优选为2h。

[0041]

揭膜后,本发明优选进行剪裁,得到所述防静电膜。在本发明中,所述剪裁后的尺寸优选为4cm

×

4cm。

[0042]

在本发明的具体实施方式中,优选使用摩擦纳米发电机检测法检测所述的防静电膜的的防静电性能,所述摩擦纳米发电机的正极材料为防静电膜,尺寸为4cm

×

4cm,背部贴上铜电极并引出铜导线,负极为尼龙11电极,尺寸为4cm

×

4cm,背部贴上铜电极并引出铜导

线,所述尼龙11电极由包括以下步骤的方法得到:将2份尼龙11与9份无水甲酸、9份二氯甲烷混合后搅拌5h溶解,在旋涂机上以2000r/min的速度旋涂在铜胶带上并引出铜导线,于60℃干燥1h。传统的防静电测试方法是测量表面电阻率,由于膜表面的粗糙度、杂质、含水率等的差别,误差很大,且测试的是间接表征电荷的产生情况,不直观,本发明采用摩擦纳米发电机来测试防静电膜的抗静电性能,相比于传统的测试方法而言能够更加直观的观测到防静电膜表面电荷的产生情况,测试数据更加准确,可信度更高。

[0043]

为了进一步说明本发明,下面结合实例对本发明提供的防静电膜及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0044]

以下实施例中原料用量以质量份计:

[0045]

实施例1

[0046]

精确称取10份pdms(sylgard 184),加入1份固化剂道康宁184,分别加入0份、0.1份、0.3份、0.5份zns:mn

2+

摩擦发光材料于烧杯中,在200r/min的转速下机械搅拌1h,使其混合均匀,用刮刀均匀的刮涂在pet塑料板上,于80℃烘箱中干燥2h后取出,裁剪成4cm

×

4cm大小的尺寸,得到抗静电膜,背部贴上铜电极并引出导线,得到pdms电极。同时,将2份尼龙11颗粒与9份无水甲酸、9份二氯甲烷混合后搅拌5h使其溶解,在旋涂机上以2000r/min的速度旋涂在铜胶带上并引出铜导线,于60℃干燥1h,得到尼龙11电极。

[0047]

空白膜即加入0份zns:mn

2+

摩擦发光材料得到的抗静电膜。

[0048]

摩擦纳米发电机检测法进行抗静电性能检测:分别将pdms电极和尼龙11电极贴在电动马达和电磁屏蔽箱的内壁上,驱动马达使两个电极做“接触-分离运动”,所采集的电信号如图2(电流)和图3(电压)所示。实验结果显示:添加0.5份zns:mn

2+

后,输出电流从4.35μa减小到0.18μa,减小了24倍;输出电压从147.6v减小到11.9v,减小了12倍,说明添加摩擦发光材料能够显著降低电负性高分子聚合物的摩擦电荷的产生,从而起到防静电的效果。

[0049]

实施例2

[0050]

精确称取3份pvdf粉末,加入8份n,n-二甲基乙酰胺和12份丙酮,分别加入0份、0.3份sr

3

al

2

o

6

:eu

3+

,于100r/min的转速下机械搅拌1h使其溶解,其混合均匀,用刮刀均匀的刮涂在pet塑料板上,于80℃烘箱中干燥2h后取出,裁剪成4cm

×

4cm大小的尺寸,得到抗静电膜,背部贴上铜电极并引出导线,得到pvdf电极。尼龙11电极的制备如实施例1中所示。

[0051]

摩擦纳米发电机检测法进行抗静电性能检测:将pvdf电极和尼龙11电极分别贴在马达和电磁屏蔽箱的内壁上,驱动马达采集电信号,结果显示:添加0.3份摩擦发光材料后,电流输出降低15倍,电压输出降低9倍。

[0052]

分别对制得的这两种膜进行摩擦使其带电后,分别撒上100粒轻质泡沫球,由于摩擦带电,轻质泡沫球被吸附在两种复合膜的表面,分别查看两种膜对小球吸附的数量。结果显示,未添加摩擦发光材料的pvdf膜吸附了99个小球,吸附率为99%,而添加摩擦发光材料的pvdf膜仅吸附了13个小球,吸附率为13%,这说明添加摩擦发光材料的pvdf膜已经具备良好的防静电能力。

[0053]

实施例3

[0054]

精确称取2份聚氯乙烯(pvc)粉末于锥形瓶中,加入10份四氢呋喃溶液,在温度为50℃的电加热套中搅拌1h使其完全溶解,继续加入0.2份caznos:mn

2+

摩擦发光材料,搅拌10分钟混合均匀,在转速为1000r/min的旋涂机上将该溶液旋涂在铜胶带上并引出导线,得到

抗静电膜。按照此方法,制备未添加摩擦发光材料的pvc电极。尼龙11电极的制备如实施例1中所示。

[0055]

将pvc电极和尼龙11电极分别贴在马达和电磁屏蔽箱的内壁上,驱动马达采集电信号,实验结果表明:相比于未添加摩擦发光材料的pvc电极,添加了0.2份摩擦发光材料的pvc抗静电膜的摩擦纳米发电机的输出电流从5.2μa减小到1.4μa,输出电压从224v减小到68v,这表明添加了摩擦发光材料的pvc抗静电膜具有良好的防静电效果。

[0056]

以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 防静电

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让