一种聚四氟乙烯分散树脂混合高比例填料的方法与流程

2021-02-02 15:02:40|

2021-02-02 15:02:40| 287|

287| 起点商标网

起点商标网

[0001]

本发明涉及聚四氟乙烯膜材制造技术领域,具体涉及一种聚四氟乙烯分散树脂混合高比例填料的方法。

背景技术:

[0002]

聚四氟乙烯与填料经混合、与助挤剂共混、挤出、压延、脱除助挤剂、烧结制得的聚四氟乙烯膜材。聚四氟乙烯膜材具有优异的性能:低介电常数、低介电损耗、热膨胀系数较小,非常适合毫米波的应用。随着高速通讯的崛起,对于聚四氟乙烯膜材的需求量越来越大,现有常规混合方式如cn104723567a中所公开的:聚四氟乙烯树脂和改性填料在三维混料机中混合均匀。上述混合方式用于填料与聚四氟乙烯的质量之比为大于2:5的原料中存在以下技术问题:成型制品中填料均匀度低,所制得的聚四氟乙烯膜强度差,甚至还会出现压延膜无法成型的情况。

[0003]

改进的技术方案如cn102766310a中公开的,采用超音速气流粉碎机粉碎聚四氟乙烯粉末与作为填料的炭黑粉末,将聚四氟乙烯粉末粉碎至更小的粒径,并降低聚四氟乙烯纤维化的几率。缺陷在于:单一超音速粉碎是连续进料,虽然能对超大的填料粒子进行细化,但无法使填料粒子和ptfe混合均匀,导致在高添加比例下出现成型制品中填料均匀度低引起的强度差,甚至无法成型的情况。

技术实现要素:

[0004]

本发明的目的之一在于克服现有技术中存在的缺陷,提供一种聚四氟乙烯分散树脂混合高比例填料的方法。

[0005]

实现上述技术效果,本发明的技术方案为:一种聚四氟乙烯分散树脂混合高比例填料的方法,包括以下步骤:

[0006]

s1:经过预混合的聚四氟乙烯分散树脂与填料混合料通过高压气体负压管吸入超音速气流粉碎设备内,充分粉碎混合;

[0007]

s2:采用流化床混合器气流混合s1所得混合料,得与助挤剂共混的聚四氟乙烯分散树脂填料混合料。

[0008]

填料的作用是提高覆铜板热导率,优选的填料为陶瓷填料,例如氧化硅、氧化钛、氧化铝、钛酸钡等。s1的混合料经超音速气流粉碎处理后,聚四氟乙烯的粒径减小,出料的混合料中填料包覆于聚四氟乙烯粒子表面形成新结构微粒,新结构微粒粒径越小,s2中流化床气流混合均匀程度越高,越有利于挤出成型时ptfe材料对填料的包覆。

[0009]

超音速气流粉碎设备利用压缩空气喷嘴,产生作为颗粒载体的高速气流并形成很高的速度梯度,高压气流带着颗粒在粉碎室中作回转运动并形成强大旋转气流,物料颗粒之间发生撞击、产生冲击剪切作用,同时物料与粉碎室发生冲击、摩擦、剪切作用,实现物料的粉碎。由于压缩空气在喷嘴处绝热膨胀会使系统温度降低,避免了物料因剪切导致过度的纤维化现象。流化床中经过细化的混合料呈流化态,通过气泡的增加加强气固之间的接

触混合,流化床的底部平面面积也有助于实现大面积的物料混合。

[0010]

超音速气流粉碎设备出料的混合料粒径趋小控制,进一步的,超音速气流粉碎设备出料的混合料粒径为10~100μm。粒径过大,聚四氟乙烯与填料的混合不均匀,成型的膜材拉伸后容易产生开裂、空洞缺陷。

[0011]

优选的技术方案为,所述填料与聚四氟乙烯分散树脂的质量之比为(4~7):10。例如2:5、1:2、3:5、7:10等点值。上述填料与聚四氟乙烯分散树脂的质量之比即为聚四氟乙烯树脂混合高比例填料中的“高比例”。

[0012]

优选的技术方案为,混合料的进料速度与超音速气流粉碎设备的最大处理量之比为5~15%。进料速度过快,聚四氟乙烯粒子粉碎不充分,与填料无结合力或者结合力弱,导致膜材无法成型;进料速度过慢,聚四氟乙烯粒子纤维化无法成型。

[0013]

优选的技术方案为,s1中混合料的进料速度为1~5kg/h,所述高压气体负压管的粉碎压力为0.4~0.8mpa;超音速射流速度400~500m/s;s1中所述混合料在超音速气流粉碎设备中的粉碎时间为3~10min。粉碎压力过低或者粉碎时间过短,则达不到预定的粉碎效果,ptfe粒子粒径大,进而导致ptfe粒子过度纤维化,导致其混合料失去加工成型性。

[0014]

优选的技术方案为,s2流化床气流混合的进料速度为1~5kg/h,单次混合量为4~10kg,流化床中的空气压力为0.4~0.8mpa,混合时间为3~10min。

[0015]

本发明的目的之二在于提供一种聚四氟乙烯制品的生产方法,基于上述的聚四氟乙烯分散树脂混合高比例填料的方法;

[0016]

还包括s3:将s2所得聚四氟乙烯分散树脂填料混合料与助挤剂混合,经糊状挤出成型,制得聚四氟乙烯制品;所述助挤剂与聚四氟乙烯分散树脂填料混合料的质量之比为(15~30):100,例如15:100、16:100、17:100、18:100、19:100、20:100、21:100、22:100、23:100、24:100、25:100、26:100、27:100、28:100、29:100、30:100,优选为(17~25):100。

[0017]

优选的技术方案为,所述聚四氟乙烯制品为聚四氟乙烯膜材。

[0018]

优选的技术方案为,所述聚四氟乙烯膜材的厚度不大于250μm,更进一步的,聚四氟乙烯膜材的厚度为100~150μm。

[0019]

本发明的优点和有益效果在于:

[0020]

在现有超音速粉碎的基础上,该聚四氟乙烯分散树脂混合高比例填料的方法增加流化床气流混合处理步骤;

[0021]

流化床构成气固混合体系,气体将超音速粉碎后的细化物料由下往上吹出,使物料形成类似沸腾的流态化,通过气泡数量的增加,使产生更多的泡内、外的气体发生湍动,加强气固间的接触混合,能有效提高聚四氟乙烯成型制品中的填料均匀度,有助于提高以混合料作为原料压延制得的膜材强度;

[0022]

与脉冲气流混合的高压、间断性、短时间气流混合相比,流化床采用高压、低流量的气流,能实现更均匀、连续、高效率的混合,与助挤剂混合形成糊状混合物料,糊状挤出成型时ptfe纤维化形成更有效的网状结构将一种或一种以上的填料牢固包覆,从宏观上表面为混合体系仍具有纯ptfe的糊状挤出成型的特点及制品化的能力。

具体实施方式

[0023]

下面结合实施例,对本发明的具体实施方式作进一步描述。以下实施例仅用于更

加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

[0024]

ptfe分散树脂粉末,平均粒径450μm,大金;

[0025]

填料:sio

2

粉体,平均粒径4μm,国瓷;

[0026]

助挤剂:isopar-m,埃克森美孚,纯度100%。

[0027]

实施例1

[0028]

将1.6kg的ptfe分散树脂粉末与2.4kg的sio

2

粉体投入三维混合机(型号:sbh-20;混合容积:20l;主轴转速:15r/min;电机功率:0.75kw)中混合0.3h,然后采用负压管将混合料吸入超音速气流粉碎设备内,进料速度为1kg/h,混合料的进料速度与超音速气流粉碎设备(yq100-1型气流粉碎机)的最大处理量之比为10%;粉碎设备的工艺参数为:粉碎压力为0.6mpa,超音速射流速度400m/s,混合料在超音速气流粉碎设备中的粉碎时间为6min,出料中填料包覆于聚四氟乙烯粒子表面形成的新结构微粒粒径为30~50μm;

[0029]

将上述混合料转入流化床反应器(mqh-90l流化床反应器)中,经由反应器底部微孔向反应器内腔中喷射气流,s2流化床气流混合的进料速度为1kg/h,单次混合量为5kg,流化床中的空气压力为0.6mpa,混合时间为6min。

[0030]

实施例2

[0031]

将2kg的ptfe分散树脂粉末与3kg的sio

2

粉体投入三维混合机中混合0.3h,然后采用负压管将混合料吸入超音速气流粉碎设备内,进料速度为5kg/h,混合料的进料速度与超音速气流粉碎设备的最大处理量之比为50%;粉碎设备的工艺参数为:粉碎压力为0.6mpa,超音速射流速度400m/s,混合料在超音速气流粉碎设备中的粉碎时间为6min,出料中填料包覆于聚四氟乙烯粒子表面形成的新结构微粒粒径为80~110μm;

[0032]

将上述混合料转入流化床反应器中,经由反应器底部微孔向反应器内腔中喷射气流,s2流化床气流混合的进料速度为5kg/h,单次混合量为5kg,流化床中的空气压力为0.6mpa,混合时间为6min。

[0033]

实施例3

[0034]

将2kg的ptfe分散树脂粉末与3kg的sio

2

粉体投入三维混合机中混合0.3h,然后采用负压管将混合料吸入超音速气流粉碎设备内,进料速度为1kg/h,混合料的进料速度与超音速气流粉碎设备的最大处理量之比为10%;粉碎设备的工艺参数为:粉碎压力为0.8mpa,超音速射流速度500m/s,混合料在超音速气流粉碎设备中的粉碎时间为6min,出料中填料包覆于聚四氟乙烯粒子表面形成的新结构微粒粒径为10~30μm;

[0035]

将上述混合料转入流化床反应器中,经由反应器底部微孔向反应器内腔中喷射气流,s2流化床气流混合的进料速度为1kg/h,单次混合量为1kg,流化床中的空气压力为0.6mpa,混合时间为6min。

[0036]

对比例

[0037]

对比例1基于实施例1,区别在于:ptfe分散树脂粉末与sio

2

粉体的混合料经过三维混合和超音速气流粉碎处理,超音速气流粉碎设备出料中填料包覆于聚四氟乙烯粒子表面形成的新结构微粒粒径为30~50μm;未经流化床气流混合处理。

[0038]

将实施例1-3和对比例1所得混合料粉体试样与助挤剂isopar-m混合,进料至糊状挤出机,挤出压力为5mpa,挤出温度60℃以下,得到长度为30m、端面直径为12mm的棒坯。将棒坯置于压延机中(棒坯的进料温度为50℃),经压延机压延得到厚度为200μm

±

10的膜材,

脱除助挤剂,助挤剂脱除温度为180℃,干燥速度为4m/min,干燥时间为1min,得高比例填料聚四氟乙烯膜材。

[0039]

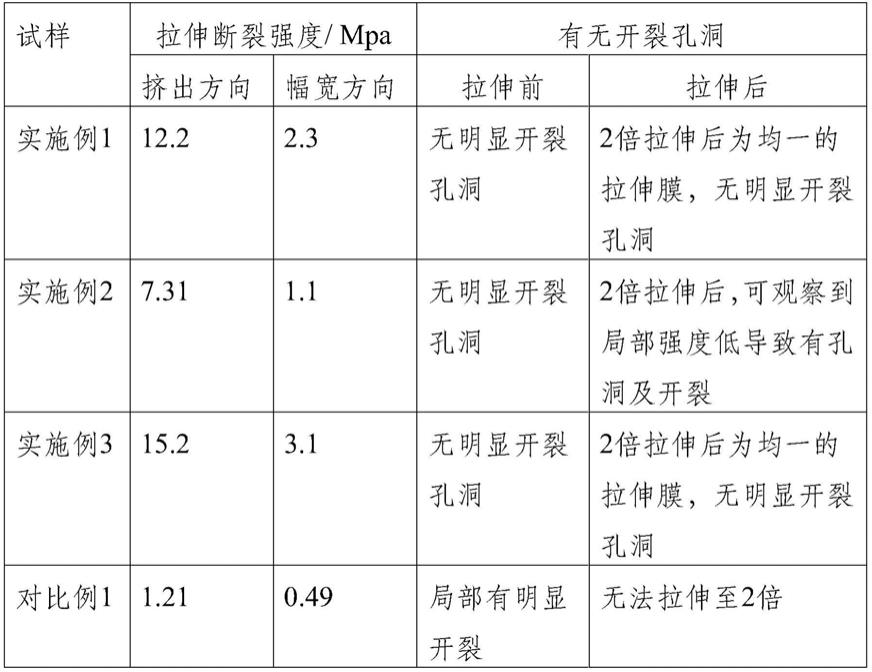

对实施例和对比例的试样进行如下强度检测:

[0040]

1、采用岛津拉力试验机ags-x 500n测试聚四氟乙烯膜材挤出方向和幅宽方向的拉伸断裂强度;

[0041]

2、高比例填料聚四氟乙烯膜材取样200mm*200mm,放置于背光灯下目视观察有无开裂、孔洞等异常;膜材沿幅宽向拉伸2倍,观察膜面有无裂开和孔洞的产生。

[0042][0043]

由上表结果可知,经过流化床气流混合处理的实施例1膜材拉伸断裂强度以及拉伸后缺陷发生几率优于对比例1。

[0044]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让