一种四甲基氢氧化铵催化热塑材料及其制备方法与流程

2021-02-02 15:02:10|

2021-02-02 15:02:10| 327|

327| 起点商标网

起点商标网

[0001]

本申请涉及热塑材料技术领域,尤其涉及一种四甲基氢氧化铵催化热塑材料及其制备方法。

背景技术:

[0002]

热塑性弹性材料具有拉伸度高、耐低温、易于加工的优点,可以用于防水材料、塑料改性、胶粘剂、led发光设备等方面。

[0003]

热塑性弹性材料的分子极性小,因此与极性材料的粘附性比较差,二者不相容,但实践当中具有将热塑性弹性材料与极性材料共同使用的需求,因此一般需要对热塑性弹性材料进行改性,使其极性化,从而增强其与极性材料的相容性和粘附性。

[0004]

目前,对热塑性弹性材料的极性化改性方法主要是通过有机酸和 h

2

o

2

发生原位反应生成过氧化有机酸,进而使得热塑性弹性材料溶液与过氧化有机酸产生环氧化反应,从而在热塑性弹性材料的分子链上引入环氧基,环氧基的引入显著提升了热塑性弹性材料的极性,而且还能够使热塑性弹性材料的机械性能得到提升,且使得热塑性弹性材料具备新的反应活性,扩大其应用领域,但是由于反应在水相和有机相两相体系中进行,存在反应比较慢的缺点,而且伴随着各种副产物,影响最终制得的热塑性弹性材料的品质。

技术实现要素:

[0005]

有鉴于此,本申请的目的在于提出一种四甲基氢氧化铵催化热塑材料及其制备方法。本发明针对热塑性弹性材料,以h

2

o

2

作为环氧化试剂,并且以四甲基氢氧化铵作为相转移催化剂,催化对热塑性弹性材料的环氧化反应,从而提高环氧化反应速度,增大热塑材料与极性材料的相容性,改善热塑性材料的韧性和强度。

[0006]

本发明提供一种四甲基氢氧化铵催化热塑材料制备方法,其特征在于,包括以下步骤:

[0007]

步骤1,取含热塑性弹性材料溶液,加入甲酸以及四甲基氢氧化铵,在室温下搅拌均匀;

[0008]

步骤2,向搅拌均匀后的溶液加入h

2

o

2

溶液以及适量的去离子水;

[0009]

步骤3,将加入h

2

o

2

以及去离子水的溶液升温50-75摄氏度,进行环氧化反应3-6小时;

[0010]

步骤4,用碳酸氢钠饱和水溶液或者na

2

s

2

o

4

饱和水溶液,对步骤 3的反应产物进行冲洗,直至达到中性;并且,对反应产物利用分液漏斗提取有机层,并真空条件下挥发去除溶剂,获得环氧化改性的热塑性弹性材料。

[0011]

优选的是,所述热塑性弹性材料为苯乙烯-丁二烯-苯乙烯嵌段共聚物。

[0012]

优选的是,步骤1所采用的溶液中苯乙烯-丁二烯-苯乙烯嵌段共聚物的含量为15-25wt%;含热塑性弹性材料溶液为80-100重量份,加入的甲酸为6-8重量份,加入的四甲基氢氧化铵为0.5-1.0重量份。

[0013]

优选的是,步骤2中h

2

o

2

溶液的浓度为35-40vol%,向步骤1中搅拌均匀的溶液加入的h

2

o

2

溶液为8-10重量份,然后再加入适量去离子水。

[0014]

优选的是,步骤2中,在所述h

2

o

2

溶液和去离子水中还可以加入含过渡金属元素的催化物。

[0015]

优选的是,所述含过渡金属元素的催化物包括含w、mo、mn、 ti、zr这些元素中任意一种的催化物。

[0016]

优选的是,所述h

2

o

2

溶液和去离子水中加入na

2

wo

4

0.5-1.5重量份。

[0017]

优选的是,步骤2中,在所述h

2

o

2

溶液和去离子水中还可以加入少量的无机酸。

[0018]

优选的是,所述步骤2中,向所述h

2

o

2

溶液和去离子水中加入向 h

3

po

4 0.3-0.8重量份,h

3

po

4

浓度为30-40vol%。

[0019]

本发明还请求保护根据以上制备方法所制得的四甲基氢氧化铵催化热塑材料。

[0020]

本发明制备方法和制得物环氧化值较高,表明达到了对热塑性弹性材料极化的程度,凝胶化程度低,反应充分,反应速度快,增大热塑材料与极性材料的相容性,改善热塑性材料的韧性和强度。

具体实施方式

[0021]

本发明采取如下方式制备四甲基氢氧化铵催化热塑材料:

[0022][0023][0024]

首先,步骤1中,取含热塑性弹性材料溶液,加入甲酸以及四甲基氢氧化铵,在室温下搅拌均匀。其中,所述热塑性弹性材料为苯乙烯-丁二烯-苯乙烯嵌段共聚物;苯乙烯-丁二烯-苯乙烯嵌段共聚物是一类重要的热塑性弹性材料,具有摩擦系数小、耐低温、抗拉伸、加工性能好的优点。步骤1所采用的溶液中苯乙烯-丁二烯-苯乙烯嵌段共聚物的含量为15-25wt%;并且,含热塑性弹性材料溶液为80-100重量份,加入的甲酸为6-8重量份,加入的四甲基氢氧化铵为0.5-1.0重量份。在室温下搅拌10-30分钟,直至完全混合均匀。

[0025]

步骤2中,向搅拌均匀后的溶液加入h

2

o

2

溶液以及适量的去离子水。其中,h

2

o

2

溶液的浓度为35-40vol%,向步骤1中搅拌均匀的溶液加入的h

2

o

2

溶液为8-10重量份,然后再加入适量去离子水。通过 h

2

o

2

溶液与步骤1中的甲酸发生原位反应而生成过氧化甲酸;过氧化甲酸属于过氧化有机酸。而热塑性弹性材料溶液与过氧化有机酸产生环氧化反应,从而在热塑性弹性材料的分子链上引入环氧基,环氧基的引入显著提升了热塑性弹性材料的极性,增加了它与极性材料的相容性,并对热塑性弹性材料的机械性能和应用功能具有改善。热塑性弹性材料溶液属于有机相溶液,而h

2

o

2

溶液属于水相溶液,为了加速环氧化反应,需要采用相转移催化剂;另外,实验表明苯乙烯-丁二烯

ꢀ-

苯乙烯嵌段共聚物在与过氧化有机酸反应时容易发生凝胶反应,导致不能充分实现环氧化,带来较多的副产物;因此,本申请加入四甲基氢氧化铵,将四甲基氢氧化铵作为相转移催化剂,可以加快苯乙烯

-ꢀ

丁二烯-苯乙烯嵌段共聚物在与过氧化甲酸的反应速度,并且实验表明能够显著降低凝胶的生成,保证苯乙烯-丁二烯-苯乙烯嵌段共聚物环氧化改性的充分实现。

[0026]

并且,所述h

2

o

2

溶液和去离子水中,还可以加入含过渡金属元素的催化物以及无机酸。含过渡金属元素的催化物包括含w、mo、mn、 ti、zr这些元素中任意一种的催化物,h

2

o

2

先

与含过渡金属元素的催化物反应形成过氧化金属过渡态,然后再把氧转移给苯乙烯-丁二烯

-ꢀ

苯乙烯嵌段共聚物的分子链形成环氧基;其中,wo系催化物的反应活性最高,反应最为稳定;因此,本发明向所述h

2

o

2

溶液和去离子水中加入na

2

wo

4

0.5-1.5重量份。另外,加入少量的无机酸能够促进h

2

o

2

与甲酸反应生成过氧化有机酸,因此本申请向所述h

2

o

2

溶液和去离子水中加入向h

3

po

4 0.3-0.8重量份,由于甲酸的酸性本身比较强,因此加入的h

3

po

4

浓度不必太高,为30-40vol%。

[0027]

步骤3中,将加入h

2

o

2

以及去离子水(或者,加入h

2

o

2

、去离子水、na

2

wo

4

和h

3

po

4

的溶液)的溶液升温50-75摄氏度,进行环氧化反应3-6小时。

[0028]

步骤4中,用碳酸氢钠饱和水溶液或者na

2

s

2

o

4

饱和水溶液,对步骤3的反应产物进行冲洗,直至达到中性;并且,对反应产物利用分液漏斗提取有机层,并真空条件下挥发去除溶剂,获得环氧化改性的热塑性弹性材料。

[0029]

下面介绍本发明制备四甲基氢氧化铵催化热塑材料的方法的实施例和对比例:

[0030]

实施例i

[0031]

苯乙烯-丁二烯-苯乙烯嵌段共聚物的含量为15wt%的溶液80重量份,加入6重量份的甲酸和0.5重量份的四甲基氢氧化铵;在室温下搅拌10-30分钟,直至完全混合均匀;加入h

2

o

2

溶液8重量份以及适量的去离子水,h

2

o

2

溶液的浓度为35vol%,然后将溶液升温50摄氏度,进行环氧化反应3.5小时;用碳酸氢钠饱和水溶液或者na

2

s

2

o

4

饱和水溶液,对反应产物进行冲洗,直至达到中性;并且,对反应产物利用分液漏斗提取有机层,并真空条件下挥发去除溶剂,获得环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物,作为最终制得物。

[0032]

实施例ii

[0033]

苯乙烯-丁二烯-苯乙烯嵌段共聚物的含量为20wt%的溶液90重量份,加入8重量份的甲酸和0.8重量份的四甲基氢氧化铵;在室温下搅拌10-30分钟,直至完全混合均匀;加入h

2

o

2

溶液10重量份以及适量的去离子水,h

2

o

2

溶液的浓度为40vol%,然后将溶液升温60摄氏度,进行环氧化反应6小时;用碳酸氢钠饱和水溶液或者na

2

s

2

o

4

饱和水溶液,对反应产物进行冲洗,直至达到中性;并且,对反应产物利用分液漏斗提取有机层,并真空条件下挥发去除溶剂,获得环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物,作为最终制得物。

[0034]

实施例iii

[0035]

苯乙烯-丁二烯-苯乙烯嵌段共聚物的含量为25wt%的溶液100重量份,加入8重量份的甲酸和1重量份的四甲基氢氧化铵;在室温下搅拌10-30分钟,直至完全混合均匀;加入h

2

o

2

溶液10重量份以及适量的去离子水,h

2

o

2

溶液的浓度为40vol%,然后将溶液升温75摄氏度,进行环氧化反应6小时;用碳酸氢钠饱和水溶液或者na

2

s

2

o

4

饱和水溶液,对反应产物进行冲洗,直至达到中性;并且,对反应产物利用分液漏斗提取有机层,并真空条件下挥发去除溶剂,获得环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物,作为最终制得物。

[0036]

实施例iv

[0037]

苯乙烯-丁二烯-苯乙烯嵌段共聚物的含量为25wt%的溶液100重量份,加入8重量份的甲酸和1重量份的四甲基氢氧化铵;在室温下搅拌10-30分钟,直至完全混合均匀;加入h

2

o

2

溶液10重量份、 na

2

wo

4

0.8重量份以及适量的去离子水,h

2

o

2

溶液的浓度为40vol%,然后将溶液升温75摄氏度,进行环氧化反应6小时;用碳酸氢钠饱和水溶液或者na

2

s

2

o

4

饱和水溶液,对反应产物进行冲洗,直至达到中性;并且,对反应产物利用分液漏斗提取有机层,并

真空条件下挥发去除溶剂,获得环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物,作为最终制得物。

[0038]

实施例v

[0039]

苯乙烯-丁二烯-苯乙烯嵌段共聚物的含量为25wt%的溶液100重量份,加入8重量份的甲酸和1重量份的四甲基氢氧化铵;在室温下搅拌10-30分钟,直至完全混合均匀;加入h

2

o

2

溶液10重量份、 na

2

wo

4

0.8重量份、h

3

po

4

溶液0.6重量份以及适量的去离子水,其中 h

2

o

2

溶液的浓度为40vol%,h

3

po

4

溶液浓度为30vol%,然后将溶液升温75摄氏度,进行环氧化反应6小时;用碳酸氢钠饱和水溶液或者 na

2

s

2

o

4

饱和水溶液,对反应产物进行冲洗,直至达到中性;并且,对反应产物利用分液漏斗提取有机层,并真空条件下挥发去除溶剂,获得环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物,作为最终制得物。

[0040]

对比例i

[0041]

苯乙烯-丁二烯-苯乙烯嵌段共聚物的含量为15wt%的溶液80重量份,加入6重量份的甲酸,在室温下搅拌10-30分钟,直至完全混合均匀;加入h

2

o

2

溶液8重量份以及适量的去离子水,h

2

o

2

溶液的浓度为35vol%,然后将溶液升温50摄氏度,进行环氧化反应,反应2小时以上则出现凝胶胶体生成,且凝胶出现后反应体系的粘度随着时间延长而显著上升,反应2-2.5小时期间,形成凝胶体,导致反应无法继续进行,获得凝胶作为最终制得物。

[0042]

可见,在无四甲基氢氧化铵催化的情况下,以甲酸/h

2

o

2

对苯乙烯

ꢀ-

丁二烯-苯乙烯嵌段共聚物进行环氧基极化处理的反应,由于有凝胶生成而无法完成,也不能获得有效的环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物。

[0043]

对比例ii

[0044]

苯乙烯-丁二烯-苯乙烯嵌段共聚物的含量为20wt%的溶液90重量份,加入8重量份的甲酸和0.5重量份的季铵盐催化剂;在室温下搅拌10-30分钟,直至完全混合均匀;加入h

2

o

2

溶液10重量份以及适量的去离子水,h

2

o

2

溶液的浓度为40vol%,然后将溶液升温60摄氏度,进行环氧化反应5小时;用碳酸氢钠饱和水溶液或者na

2

s

2

o

4

饱和水溶液,对反应产物进行冲洗,直至达到中性;并且,对反应产物利用分液漏斗提取有机层,并真空条件下挥发去除溶剂,获得环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物,作为最终制得物。

[0045]

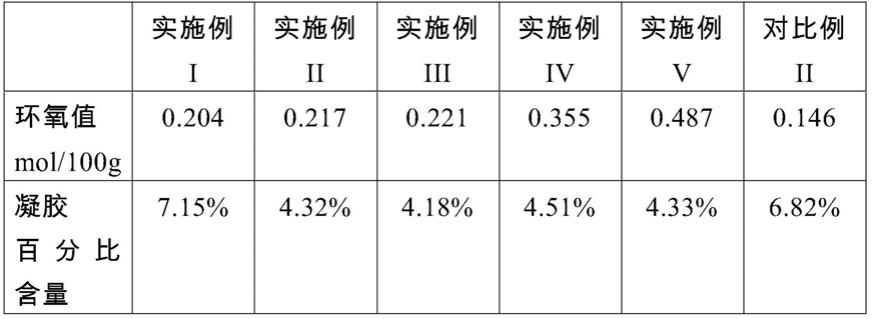

针对以上实施例i-v以及对比例ii,对获得的环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物测量环氧值、凝胶百分比含量,作为实验数据。

[0046]

其中,环氧值表示环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物中环氧基浓度,从而反映对热塑性弹性材料极化的程度,环氧值的策略可以采用红外光谱法,以苯基作为参考内标,通过测定环氧基与苯基吸收强度的比值a884/a1600的变化,测定以上实施例i-v和对比例ii中环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物的环氧基浓度,为了减少误差可以多次测量后取平均值。经测量,环氧值如下表 i所示。可见,本申请各实施例制得的环氧化改性的苯乙烯-丁二烯

-ꢀ

苯乙烯嵌段共聚物中环氧值相比于添加现有技术中常规的季铵盐催化剂的对比例ii均有提高。其中,实施例i至实施例iii可以看到随着四甲基氢氧化铵催化剂添加量的增加,以及甲酸添加量、苯乙烯-丁二烯

ꢀ-

苯乙烯嵌段共聚物溶液浓度的增加,最终制得物的环氧值逐步上升,其中四甲基氢氧化铵添加量在0.5-0.8重量份范围时,制得物中环氧值的上升比较明显,在四甲基氢氧化铵添加量0.8-1重量份范围内制得物环氧值上升不明显。实施例iv、v分别加入na

2

wo

4

、na

2

wo

4

和 h

3

po

4

溶液,可见制得物中环

氧值获得了明显的上升。

[0047]

凝胶百分比含量表示环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物中凝胶的含量。为了测量凝胶百分比含量,可以对以上实施例i-v 和对比例ii的制得物以甲苯为抽提溶剂进行抽提,在索氏抽提器中回流后测量残留的凝胶固体质量,凝胶百分比含量为残留凝胶固体质量相对于抽提前环氧化改性的苯乙烯-丁二烯-苯乙烯嵌段共聚物的总质量的百分比。经测量,凝胶百分比含量如下表i所示。参见对比例i,苯乙烯-丁二烯-苯乙烯嵌段溶液与过氧化有机酸反应过程中凝胶化现象比较严重,导致环氧化反应不能完成;而实施例i-v加入四甲基氢氧化铵,对凝胶的生成起到降低含量的作用,其中实施例i至实施例 iii可以看到随着四甲基氢氧化铵催化剂添加量在0.5-0.8重量份范围内增加,凝胶百分比含量存在显著下降,在四甲基氢氧化铵添加量 0.8-1重量份范围内制得物的凝胶百分比含量相对平稳。实施例iv、v 分别加入na

2

wo

4

、na

2

wo

4

和h

3

po

4

溶液,制得物中凝胶百分比含量相比实施例ii、iii保持稳定。其中,实施例ii-v的凝胶百分比含量均低于对比例ii采用传统催化剂季铵盐的情况。

[0048]

表i

[0049][0050]

以上描述仅为本申请的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本申请中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离上述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让