一种聚合物稳定液晶材料的高通量喷墨打印制备方法与流程

2021-02-02 14:02:36|

2021-02-02 14:02:36| 316|

316| 起点商标网

起点商标网

[0001]

本发明属于材料技术领域,具体涉及一种聚合物稳定液晶材料的高通量喷墨打印制备方法。

背景技术:

[0002]

聚合物稳定液晶材料是由少量聚合物形成网络以稳定液晶相态的一种新型光电复合材料,由于聚合物稳定液晶器件具有可挠曲、轻质、节能等特点,在信息显示、调光膜等领域有着广阔应用前景。常见的聚合物稳定液晶材料有:聚合物稳定向列相液晶材料、聚合物稳定胆甾相液晶材料(psct)、聚合物稳定蓝相液晶材料(ps-bplc),构成聚合物稳定液晶材料的主要成分有:液晶、手性化合物、可聚合单体、引发剂等,需要调控上述成分的种类和比例,优化其性能,使其能应用于各自领域。

[0003]

传统方法采用单个混合物的检测和配方的迭代来筛选具有优良性能的配方,依赖人工逐个混配和检测,过程繁琐费时,并且混合物的性能参数对各组分比例非常敏感,如手性化合物、纳米粒子在整个混合物中所占比例十分微少,人工很难准确称量,除此之外,受仪器精度和外界条件变化影响,不同批次混配得到的液晶混合物其组成很容易产生误差,这对后期的筛选分析十分不利,因此工业急需能够少量、精确、快速、批量合成各类配方的高通量制备新方法。

[0004]

基于喷墨打印的高通量制备方法,其优势在于能够多组分多样品同时制备,以微量的原材料制备所需样品,混配均匀、精确,快速,可以有效避免人工混配带来的误差,大幅减少原材料的消耗和节省样品的制备时间,提高材料研发效率。该方法目前已被用于陶瓷、聚合物、金属氧化物、生物医用材料制备等多个高通量制备领域,而对于液晶材料的喷墨打印鲜有文献报道,也没有专利报道将喷墨打印应用于液晶材料的高通量制备。

[0005]

将喷墨打印应用于液晶材料的高通量制备的难点有以下几点:1)液晶和聚合物溶液性能:粘度、表面张力、溶剂挥发速度等,难以满足喷墨打印溶液的条件;2)没有适合的软件和方法能够精确控制各组分溶液的比例,难以实现聚合物稳定液晶材料液晶的高通量制备;3)打印出的聚合物、液晶墨滴难以聚集成膜,其均匀性难以保证,阻碍其相态和电光性能的表征;4)由于相态检测和电光性能检测要求打印出的液晶样品能够组成液晶盒,进一步要求在制备液晶盒的过程中,各打印的液晶样品点液膜保持相互独立不融合不移动,以及在升降温过程、倾斜的情况下依然能保持该性能。

技术实现要素:

[0006]

本发明提出了一种聚合物稳定液晶材料的高通量喷墨打印制备方法,该方法克服了上述喷墨打印制备液晶混合材料的难点,所需原料少,时间短,成本低,可进行聚合物稳定液晶材料的高通量制备以及配合该材料的高通量检测筛选。

[0007]

本发明提出的聚合物稳定液晶材料的高通量喷墨打印制备方法如下:首先将液晶、可聚合单体、引发剂,以及手性化合物等液晶掺杂材料,分别和有机溶剂配制成溶液,溶

液浓度需满足喷墨打印条件,并根据各组分打印目标的配比进行调节;通过设计需打印的图案,控制各溶液的打印比例、样品点大小及打印位置;将配制好的各类溶液作为墨水分别注入墨盒,经过打印机打印到处理过的基板上;打印的样品放置在鼓风干燥箱干燥,待有机溶剂挥发后取出;盖上另一块基板,采用玻璃微珠或间隔垫控制两基板间隔厚度,固定两块基板的位置,得到含不同组分的多个样品点的液晶盒;对样品点的液晶薄膜进行紫外光辐照或热聚合,使可聚合单体分子发生聚合反应,最终形成高分子网络,稳定薄膜中的液晶相态。该方法可实现同时打印4x10

4

个/m

2

具有不同组成的聚合物稳定液晶材料样品。

[0008]

本发明的的聚合物稳定液晶材料液晶的高通量喷墨打印制备方法,其具体步骤为:

[0009]

(1)液晶、手性化合物、引发剂、可聚合单体的溶液配制:将液晶、手性化合物、可聚合单体分别和有机溶剂按质量分数分别为10-80wt%;5-40wt%; 5-40wt%;0.01-10wt%混合,在液晶溶液中加入质量分数为0.01-5wt%的引发剂,液晶溶液在清亮点以上超声混匀,其余溶液室温超声混匀,分别得到各组分的溶液备用;

[0010]

(2)基板的处理:承印的一块基板经疏油处理,另一块基板不做处理,将疏油涂料均匀涂覆在基板上,放入烘箱经过100℃-300℃烘烤5-30min后溶剂挥发取出,得到经疏油处理的基板,对于有取向需求的液晶材料,在基板上涂覆疏油取向涂层,涂层上用绒布向一个方向摩擦,形成带取向的疏油涂层;

[0011]

(3)通过软件设计需打印的图案,控制各溶液的打印比例、样品点大小及打印位置:采用常用图像设计软件设计打印图案,样品点cmyk数值大小范围为 0-100,数值大小分别对应样品点上不同溶液的喷墨质量,图像分辨率大于 300dpi,样品点直径大于1mm,间隔大于1mm,采用打印机控墨软件控制打印参数,打印分辨率360x360dpi-2880x1440dpi;

[0012]

(4)清洗墨盒,将配制好的各类溶液作为墨水注入墨盒,经过打印机打印到疏油基板上,打印时基板温度控制在10℃-25℃,以保证液晶样品点的成膜性,打印后的样品放置在鼓风干燥箱中,设置干燥温度30-50℃,待有机溶剂挥发后取出;

[0013]

(5)将玻璃微珠或间隔垫添加到基板上的样品周围,玻璃微珠或间隔垫厚度为3-40μm,控制液晶层厚度,盖上另一块基板,用胶带粘接两块基板或采用胶水进行固定,得到含多个不同组分聚合物稳定液晶材料样品点的液晶盒;

[0014]

(6)对样品点的液晶薄膜进行紫外光辐照或热聚合,在一定的聚合条件下,可聚合单体分子发生聚合反应,最终形成高分子网络,达到稳定薄膜中液晶相态的目的。

[0015]

进一步地,所述的手性化合物为:联萘二酚、异山梨醇、仲辛醇、胆固醇、 2甲基丁醇、2,2

′

取代联苯等衍生物,优选为r(s)5011、r(s)811、r(s)1011、cb15 的一种。

[0016]

进一步地,所述引发剂为:1)光引发剂:苯偶酰双甲醚、安息香乙醚、2

-ꢀ

羟基-2-甲基-1-苯基甲酮、二苯甲酮、4-氯二苯甲酮或2,4,6-三甲基苯甲酰基二苯基氧化膦;2)热引发剂:偶氮二异丁腈、过氧化二苯甲酰、过氧化十二酰或过氧化二碳酸二异丙酯。

[0017]

进一步地,所述的可聚合单体为:丙烯酸酯类、甲基丙烯酸酯类、二乙酰基类、苯乙烯基类、硫醇类,活性官能团数量为1~5个,优选为c6m、rm257、 bab6、tmptma的一种或几种。

[0018]

进一步地,所述有机溶剂选用低毒性、低腐蚀性、高沸点的溶剂,优选沸点大于50℃的对墨道无腐蚀作用的溶剂,包括乙醇、丙酮、甲苯、环己烷、环己酮的一种或几种;优选

的为环己酮、丙酮、环己烷的一种。

[0019]

进一步地,所述的基板为:硬质或柔性透明薄膜,包括玻璃、pet膜、聚乙烯膜、pvc膜。

[0020]

进一步地,所述的疏油涂层为:聚四氟乙烯涂料、含氟硅烷、含氟硅氧烷、全氟辛酸、氟化吡咯衍生物、pva、聚酰亚胺。

[0021]

进一步地,所述的聚合条件为:紫外光波长为200-400nm,紫外光辐照时间为1-60分钟,紫外光辐照强度为0.2-100mw/cm

2

,热聚合温度25-150℃,热聚合时间30-180分钟。

[0022]

本发明提供的聚合物稳定液晶材料高通量喷墨打印制备方法具有以下有益效果:

[0023]

1、多组分多样品聚合物液晶材料的高通量制备,有效避免人为误差:传统方法依赖人工混配聚合物液晶材料,过程繁琐费时,并且由于混合物的性能参数对各组分比例非常敏感,如手性化合物、纳米粒子在整个混合物中所占比例十分微少,人工很难准确称量,除此之外,受仪器精度和外界条件变化影响,不同批次混配得到的液晶混合物其组成很容易产生误差。利用喷墨打印方法高通量制备聚合物稳定液晶材料,单次可制备多个不同组分的样品,样品打印密度可达4x10

4

个/m,单个样品点消耗材料以微升计,能有效避免人工操作带来的误差,大幅减少原材料的消耗和节省样品的制备时间;

[0024]

2、样品组分均匀,成膜质量好:喷墨打印混配液晶材料时,多个喷头同时喷射各组分样品,样品点上各组分混合均匀,无需再进行人工混配时的搅拌、超声等操作,并且由于对打印时基板温度的控制,由喷头喷射的各组分样品能够连接成膜,而不呈散点分布,对样品的相态、电光性能检测提供了必要支撑;

[0025]

3、各样品点在液晶盒中相互独立不重叠、不移动:样品后处理过程中需要移动样品,样品检测中需要对样品升降温,倾斜放置,因此保证样品点在液晶盒中相互独立十分关键,打印前对基板进行了一定处理,使得打印后的各个样品点在液晶盒中可保持相互独立,有效地配合了液晶相温域检测装置和电光性能检测装置对该材料进行高通量筛选。

附图说明

[0026]

图1为喷墨打印聚合物稳定液晶材料液晶的设计图案,

[0027]

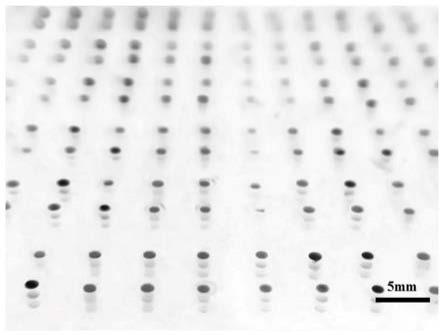

图2为喷墨打印不同组分聚合物稳定液晶材料的图案,

[0028]

图3为喷墨打印聚合物稳定液晶材料的pom图像,

[0029]

图4为喷墨打印不同组分聚合物稳定液晶材料液晶的温域检测图像。

具体实施方式

[0030]

以下结合具体实例对本发明的聚合物稳定液晶材料的高通量喷墨打印制备方法进步一说明,但本发明并不局限于以下实施例。

[0031]

实施例1

[0032]

聚合物稳定蓝相液晶材料的高通量喷墨打印制备:

[0033]

1)1g液晶slc7011和0.8mg引发剂651溶解于1g乙醇中,加热至液晶清亮点68℃以上,超声波搅拌15min;0.7g手性化合物s811溶解于1.3g乙醇中,超声波搅拌30min;0.2g单体c6m溶解于1.8g乙醇中,超声波搅拌30min; 0.1g交联剂tmptma溶解于1.9g乙醇中,超声30min,获得各组分溶液。

[0034]

2)将聚四氟乙烯涂料和乙醇以质量比1:1混合后,均匀涂覆在ito玻璃基板的导电面,烘箱180℃烘烤5min后溶剂挥发取出,得到经疏油处理的ito玻璃基板。

[0035]

3)采用图像设计软件设计打印图案,各个色块的cmyk数值可与打印溶液质量转换,cmyk四个通道分别对应s811、c6m、slc7011、tmptma四种溶液,各组分配比为:s811(wt%):30-40,c6m(wt%):0-10,tmptma(wt%):0-10,剩余组分质量为液晶,各组分设计梯度为2wt%,共计216个样品点,样品点大小2mm,间隔3mm,输出图像分辨率300dpi,见附图1。

[0036]

4)将配制好的溶液作为墨水分别灌入对应颜色的墨盒,采用打印软件控制打印参数,打印分辨率1440x1440dpi,墨滴大小选择large,出墨量200wt%,经过打印机打印到经疏油处理的ito玻璃基板上,打印后的样品放置在鼓风干燥箱中,设置温度30-40℃,待有机溶剂挥发后取出。

[0037]

5)将含玻璃微珠的二氯甲烷悬浊液滴加到ito玻璃上的样品周围,待二氯甲烷挥发后,盖上另一块ito玻璃基板,并用胶带固定,得到含不同组分的多个样品点的液晶盒。

[0038]

6)对样品点的液晶薄膜进行紫外光辐照聚合,聚合温度25℃,紫外光波长为 365nm,紫外光辐照时间为30分钟,紫外光辐照强度为20mw/cm

2

。

[0039]

经测试,聚合前蓝相液晶的温域范围大于8.5-30.5℃,其中低温为实验设备能达到的低温极限,此时液晶相态仍为蓝相。

[0040]

实施例2

[0041]

聚合物稳定胆甾相液晶材料的高通量喷墨打印制备:

[0042]

1)1g液晶slc-1717和0.8mg引发剂651溶解于1g甲苯中,加热至液晶清亮点92℃以上,超声15min;0.2g手性化合物s811溶解于1.8g甲苯中,震荡搅拌30min;0.2g单体c6m溶解于1.8g甲苯中,震荡搅拌30min;0.1g交联剂tmptma溶解于1.9g甲苯中,震荡搅拌30min,获得各组分溶液。

[0043]

2)将聚四氟乙烯涂料和乙醇以质量比1:1混合后,利用灌晶棉将其均匀涂覆在 ito玻璃基板的导电面,烘箱180℃烘烤5min后溶剂挥发取出,得到经疏油处理的ito玻璃基板。

[0044]

3)采用图像设计软件设计打印图案,各个色块的cmyk数值可与打印溶液质量转换,cmyk四个通道分别对应s811、c6m、slc-1717、tmptma四种溶液,各组分配比为:s811(wt%):2-12,c6m(wt%):0-10,tmptma(wt%):0-10,剩余组分质量为液晶,各组分设计梯度为2wt%,共计216个样品点,样品点大小2mm,间隔3mm,输出图像分辨率300dpi。

[0045]

4)将配制好的溶液作为墨水分别灌入对应颜色的墨盒,采用打印软件控制打印参数,打印分辨率1440x1440dpi,墨滴大小选择large,出墨量200wt%,经过打印机打印到经疏油处理的ito玻璃基板上,打印后的样品放置在鼓风干燥箱中,设置温度30-40℃,待有机溶剂挥发后取出。

[0046]

5)将含玻璃微珠的二氯甲烷悬浊液滴加到ito玻璃上的样品周围,待二氯甲烷挥发后,盖上另一块ito玻璃基板,并用胶带固定,得到含不同组分的多个样品点的液晶盒。

[0047]

6)对样品点的液晶薄膜进行紫外光辐照聚合,聚合温度25℃,紫外光波长为 365nm,紫外光辐照时间为30分钟,紫外光辐照强度为1 0mw/cm

2

。

[0048]

实施例3

[0049]

聚合物稳定向列相液晶材料的高通量喷墨打印制备:

[0050]

1)1g液晶slc7011和0.8mg引发剂651溶解于1g环己酮中,加热至液晶清亮点68℃以上,超声波搅拌15min;0.2g单体c6m溶解于1.8g环己酮中,超声波搅拌30min;0.1g交联剂tmptma溶解于1.9g环己酮中,超声波搅拌30min,获得各组分溶液。

[0051]

2)将聚四氟乙烯涂料和乙醇以质量比1:1混合后,均匀涂覆在ito玻璃基板的导电面,烘箱180℃烘烤5min后溶剂挥发取出,得到经疏油处理的ito玻璃基板。

[0052]

3)采用图像设计软件设计打印图案,各个色块的myk数值可与打印溶液质量转换,myk四个通道分别对应c6m、slc7011、tmptma三种溶液,各组分配比为:c6m(wt%):0-10,tmptma(wt%):0-10,剩余组分质量为液晶,各组分设计梯度为2wt%,共计36个样品点,样品点大小2mm,间隔3mm,输出图像分辨率300dpi。

[0053]

4)将配制好的溶液作为墨水分别灌入对应颜色的墨盒,采用打印软件控制打印参数,打印分辨率1440x1440dpi,墨滴大小选择large,出墨量200wt%,经过打印机打印到经疏油处理的ito玻璃基板上,打印后的样品放置在鼓风干燥箱中,设置温度30-40℃,待有机溶剂挥发后取出。

[0054]

5)将含玻璃微珠的二氯甲烷悬浊液滴加到ito玻璃上的样品周围,待二氯甲烷挥发后,盖上另一块ito玻璃基板,并用胶带固定,得到含不同组分的多个样品点的液晶盒。

[0055]

6)对样品点的液晶薄膜进行紫外光辐照聚合,聚合温度25℃,紫外光波长为 365nm,紫外光辐照时间为30分钟,紫外光辐照强度为30mw/cm

2

。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让