一种用于喷墨打印的可原位交联空穴传输材料墨水配方及其在电致发光器件中的应用的制作方法

2021-02-02 14:02:24|

2021-02-02 14:02:24| 280|

280| 起点商标网

起点商标网

[0001]

本发明涉及一种喷墨打印墨水配方及其应用,特别是涉及一种用于喷墨打印的可原位交联空穴传输材料墨水配方及其应用。

背景技术:

[0002]

有机发光二极管(oled)因其具有轻薄、低功耗、亮度高和柔性可弯曲的特点,成为新一代的显示技术,应用在可穿戴设备、柔性显示以及照明领域。常见的oled器件的制备方法为真空蒸镀,该方法在实际生产中存在一些缺点:一、真空蒸镀的材料利用率不高,有90%材料在蒸镀的过程中损耗;二、蒸镀使用的高精度掩膜板价格昂贵;三、高分子聚合物的分子量较高,无法通过真空蒸镀法制备成膜,这些都严重制约了大面积oled器件的制造。

[0003]

目前,已经开发出多种在基底材料上制备薄膜的方法,包括旋涂、真空溅射和喷墨打印等。其中,喷墨打印技术由于其材料利用率高、制备成本低和可图案化等特点,最有可能成为替代真空蒸镀法的技术。然而在喷墨打印制备器件的过程中,存在层间互溶的缺点,严重降低喷墨打印的器件效率。

技术实现要素:

[0004]

发明目的:本发明的目的之一是提供一种用于喷墨打印的可原位交联空穴传输材料墨水配方,其是一种交联改性pvk墨水配方,使用该配方制备的薄膜厚度均匀、表面粗糙度小、具有良好的耐溶剂性,能够改善喷墨打印过程中出现的层间互溶现象,有效提升喷墨打印电致发光器件的器件效率;

[0005]

本发明的目的之二是提供一种用于喷墨打印的可原位交联空穴传输材料墨水配方在电致发光器件中的应用。

[0006]

技术方案:本发明提供的一种用于喷墨打印的可原位交联空穴传输材料墨水配方,包括溶质和溶剂,该墨水的溶质包括磷钼酸(pma)和聚(n-乙烯基咔唑)(pvk),溶剂包括氯苯和乙腈。

[0007]

作为优选地,溶剂包括主溶剂和高沸点辅溶剂,所述主溶剂包括氯苯和乙腈,所述高沸点辅溶剂包括邻二氯苯、环己基苯、苯甲酸丁酯、氯萘中的任一种。

[0008]

作为进一步优选地,为了提高打印薄膜质量,所述高沸点辅溶剂为氯萘。

[0009]

其中,该墨水的制备方法包括如下步骤:

[0010]

(1)将pvk溶解于氯苯溶剂中得到pvk原液;

[0011]

(2)将pma溶解在乙腈溶剂中得到pma添加液;

[0012]

(3)配制可交联pvk∶pma墨水:将pma添加液加入pvk原液中,形成可交联pvk∶pma墨水;

[0013]

(4)可交联pvk∶pma墨水的改性:在可交联pvk∶pma墨水中加入高沸点辅溶剂,引入马兰哥尼流,抑制喷墨打印过程产生的咖啡环;其中,高沸点辅溶剂为邻二氯苯、环己基苯、

苯甲酸丁酯或氯萘。

[0014]

上述步骤(1)中,所述pvk原液中pvk的浓度为6-10mg/ml;

[0015]

步骤(2)中,所述pma添加液中pma的浓度为2-6mg/ml;

[0016]

步骤(3)中,可交联pvk∶pma墨水中氯苯与乙腈的体积比为1~3∶1,溶液浓度为3.9-6.6mg/ml。

[0017]

步骤(4)中,加入高沸点辅溶剂的可交联pvk∶pma墨水中,加入高沸点辅溶剂的可交联pvk∶pma墨水中,pvk原液、pma添加液和高沸点溶剂三者的体积比为1~3∶1∶1~3。加入高沸点辅溶剂后墨水浓度为1.95~3.30mg/ml。可选的,加入改性溶剂的可交联pvk∶pma墨水中,pvk原液、pma添加液和高沸点溶剂的体积比为44%∶22%∶34%。进一步地,高沸点溶剂为氯萘。

[0018]

发明原理:解决喷墨打印过程中层间互溶的方法主要有两种:使用正交溶剂和使用可交联聚合物。正交溶剂中可选择的材料较少,并且材料之间的兼容性较差。使用可交联材料可以有效的解决喷墨打印过程中的层间互溶现象,但是在解决层间互溶现象的同时会出现严重的咖啡环现象,产生咖啡环现象的原因是:聚合物墨水在干燥过程溶质通常会在接触线处沉积,引起接触线钉扎,形成环状结构。改善咖啡环现象的方法就是引入马兰哥尼流减缓溶质颗粒在液体内部的流动速率,提高液滴的干燥时间,从而减缓咖啡环现象的发生。

[0019]

常见的交联材料包括氧杂环丁烷、丙烯酸酯和肉桂酸酯等,但是这类材料脂族交联单元的稳定性差,可能缩短溶液制备oled器件的寿命。本发明提供了一种用于喷墨打印的可原位交联空穴传输材料pvk墨水配方,采用的聚(n-乙烯基咔唑)(pvk)作为一种空穴传输型导电聚合物,具有价格低、成膜性好和优秀的空穴传输能力等优点;氧化剂磷钼酸(pma)产生的自由基阳离子可以作为反应中间体,使富电子芳族化合物pvk通过氧化剂共价交联。pma掺杂的交联pvk空穴传输层可以显著降低对发光层的空穴注入势垒,避免由于发光层溶剂侵蚀而导致层间互溶;添加高沸点辅溶剂在交联pvk溶液中引入马兰哥尼流,有效的缓解咖啡环现象,使喷墨打印的薄膜均匀、表面粗糙度低。

[0020]

本发明还提供了上述可原位交联空穴传输材料墨水配方在电致发光器件中的应用。

[0021]

其中,电致发光器件的功能层包括空穴传输层,所述空穴传输层是采用上述可原位交联空穴传输材料墨水印刷制备得到的。印刷方法为现有技术。

[0022]

可选的,采用上述配方的墨水进行喷墨打印,喷墨打印机型号为dmp-2850,打印间距为40μm,膜厚为30nm。

[0023]

优选地,所述电致发光器件包括有机发光二极管和钙钛矿发光二极管。

[0024]

采用本发明提供的墨水可制备得到一种能够耐有机溶剂侵蚀、膜层均匀且无咖啡环的薄膜,并提供该交联pvk薄膜在有机发光器件和钙钛矿发光器件中作为空穴传输层的应用。

[0025]

本发明与现有技术相比,其显著优点是:(1)导电聚合物在氧化剂pma的作用下进行原位交联,提高了导电聚合物薄膜的耐溶剂侵蚀性;(2)交联后的pvk薄膜表面粗糙度低,可以降低电致发光器件的漏电流;(3)pvk和pma材料价格较低,有益于降低器件的制造成本;(4)本发明提供的配方制备工艺简单,可适用于喷墨打印等溶液法制备技术,兼容于柔

性器件制备,可普适于有机和钙钛矿电致发光器件大面积印刷制备。

附图说明

[0026]

图1是对比例1~4的吸收光谱图及厚度;

[0027]

图2是实施例1~4和对比例1的光学显微镜图片;

[0028]

图3是实施例4~7的吸收光谱图及厚度;

[0029]

图4是实施例7单墨滴形貌及表面轮廓线和实施例11薄膜光学显微镜和afm图,以及光致发光图;其中图4a为实施例7单墨滴的形貌图,图4b为实施例7单墨滴的表面轮廓线,图4c为实施例11薄膜光学显微镜、afm图和光致发光图,右上角箭头所指的即为光致发光图;

[0030]

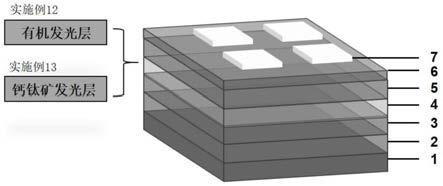

图5是实施例12和实施例13的器件结构图;

[0031]

图6是实施例12用于有机发光二极管的电流密度-电压-亮度和电流效率-电压-功率效率曲线图;其中,图6a为电流密度-电压-亮度曲线图,图6b为电流效率-电压-功率效率曲线图;

[0032]

图7是实施例13用于钙钛矿发光二极管的电流密度-电压-亮度和电流效率-电压-功率效率曲线图,其中,图7a为电流密度-电压-亮度曲线图,图7b为电流效率-电压-功率效率曲线图。

具体实施方式

[0033]

下面结合实施例对本发明进一步地详细描述。

[0034]

以下实施例和对比例使用到的原料和试剂均为市售。

[0035]

实施例1:

[0036]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h后,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1,pvk∶pma溶液的浓度为5.3mg/ml。

[0037]

将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min后旋涂pvk∶pma溶液,转速1000rpm,时间为60s,120℃固膜5min。耐溶剂测试中使用氯苯溶剂旋洗,转速为1000rpm,旋涂60s,旋洗后薄膜在120℃下退火5min,退火后的薄膜厚度为28.5nm。

[0038]

实施例2:

[0039]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1,pvk∶pma混合溶液的浓度为5.3mg/ml。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,经uvo处理20min后旋涂pvk∶pma溶液,转速1000rpm,时间为60s,120℃固膜5min。耐溶剂测试中使用邻二氯苯溶剂旋洗,转速为1000rpm,旋涂60s,旋洗后薄膜在120℃下退火5min,退火后的薄膜厚度为28.6nm。

[0040]

实施例3

[0041]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积

比为2∶1,pvk∶pma混合溶液的浓度为5.3mg/ml。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min后旋涂pvk∶pma溶液,转速1000rpm,时间为60s,120℃固膜5min。耐溶剂测试中使用甲苯溶剂旋洗,转速为1000rpm,旋涂60s,旋洗后薄膜在120℃下退火5min,退火后的薄膜厚度为28.8nm。

[0042]

对比例1

[0043]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h后,将pvk溶液与pma溶液以体积比2∶1混合。

[0044]

将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,经紫外臭氧(uvo)处理20min后旋涂pvk∶pma溶液,转速1000rpm,时间为60s,在热台上120℃固膜5min,退火后薄膜厚度为28.8nm。

[0045]

对实施例1~3、对比例1使用荧光光谱仪和台阶仪测量了吸收光谱和薄膜厚度,从图1和下表1可以看出,交联后的pvk薄膜经过氯苯、邻二氯苯和甲苯的旋洗后,吸收光谱强度和未旋洗的的pvk薄膜吸收光谱相同,膜厚变化在0-0.3nm之间,说明原位交联后的pvk薄膜具有很好的耐溶剂侵蚀性。

[0046]

表1、实施例1~3和对比例1的薄膜厚度汇总表

[0047] 对比例1实施例1实施例2实施例3膜厚(nm)28.828.528.628.8

[0048]

实施例4

[0049]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中得到pvk溶液,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中得到pma溶液,常温搅拌4h,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1,pvk∶pma溶液的浓度为5.3mg/ml;后将pvk溶液、pma溶液和邻二氯苯溶剂按44%∶22%∶34%的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印邻二氯苯改性的pvk∶pma溶液,打印间距为100μm,打印完毕后薄膜在120℃退火5min。

[0050]

实施例5

[0051]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1,pvk∶pma溶液的浓度为5.3mg/ml;后将pvk溶液、pma溶液和苯甲酸丁酯溶剂按44%∶22%∶34%的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印苯甲酸丁酯改性的pvk∶pma溶液,打印间距为100μm,打印完毕后薄膜在120℃退火5min。

[0052]

实施例6

[0053]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1,pvk∶pma溶液的浓度为5.3mg/ml;将pvk溶液、pma溶液和环己基苯溶剂按44%∶22%∶34%的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印环己基苯改性的pvk∶pma溶液,打印间距为100μm,打印完毕后薄膜在120℃退火5min。

[0054]

实施例7

[0055]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1,pvk∶pma溶液的浓度为5.3mg/ml;将pvk溶液、pma溶液和氯萘溶剂按44%∶22%∶34%的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印氯萘改性的pvk∶pma溶液,打印间距为100μm,打印完毕后薄膜在120℃退火5min,退火后的薄膜厚度为20.9nm。

[0056]

对比例2

[0057]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,搅拌后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1。将玻璃依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印pvk∶pma溶液,打印间距为100μm,打印完毕后薄膜在120℃退火5min。

[0058]

实施例8

[0059]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1,pvk∶pma溶液的浓度为5.3mg/ml;将pvk溶液、pma溶液和氯萘溶剂按44%∶22%∶34%的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印氯萘改性的pvk∶pma溶液,打印间距为100μm,打印完毕后薄膜在120℃退火5min。耐溶剂测试中使用氯苯溶剂旋洗,转速为1000rpm,旋涂60s,旋洗后薄膜在120℃下退火5min,退火后的薄膜厚度为20.9nm。

[0060]

实施例9

[0061]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1,pvk∶pma溶液的浓度为5.3mg/ml;将pvk溶液、pma溶液和氯萘溶剂按44%∶22%∶34%的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印氯萘改性的pvk∶pma溶液,打印间距为100μm,打印完毕后薄膜在120℃退火5min。耐溶剂测试中使用邻二氯苯溶剂旋洗,转速为1000rpm,旋涂60s,旋洗后薄膜在120℃下退火5min,退火后的薄膜厚度为19.2nm。

[0062]

实施例10

[0063]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1,pvk∶pma溶液的浓度为5.3mg/ml;将pvk溶液、pma溶液和氯萘溶剂按44%∶22%∶34%的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印氯萘改性的pvk∶pma溶液,打印间距为100μm,打印完毕后薄膜在120℃退火5min。耐溶剂测试中使用

甲苯溶剂旋洗,转速为1000rpm,旋涂60s,旋洗后薄膜在120℃下退火5min,退火后的薄膜厚度为21.8nm。

[0064]

实施例11

[0065]

将pvk以8mg/ml的浓度溶解于氯苯溶剂中,将pma材料以4mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,搅拌均匀后将pma溶液加入pvk溶液中,此时溶液中氯苯与乙腈的体积比为2∶1,pvk∶pma溶液的浓度为5.3mg/ml;将pvk溶液、pma溶液和氯萘溶剂按44%∶22%∶34%的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印氯萘改性的pvk∶pma溶液,打印间距为40μm,打印完毕后薄膜在120℃退火5min。

[0066]

上述喷墨打印制备实施例4~7和对比例2,打印间距均为100μm。从图2可以看出,对比例2液滴形貌出现严重的咖啡环。与对比例2相比,使用邻二氯苯改性的实施例4咖啡环形貌未得到有效改善,是因为邻二氯苯辅溶剂的沸点与主溶剂中的氯苯和乙腈的沸点相差较小,形成很小的马兰哥尼流,无法完全抵消毛细流的作用;使用苯甲酸丁酯改性的实施例5咖啡环形貌较为明显,是因为pvk在苯甲酸丁酯中的溶解性较差,溶质分子无法均匀沉积;使用环己基苯改性的实施例6咖啡环效应得到抑制,但是出现了团聚现象,原因是环己基苯被pma氧化,使溶液中pma的含量降低,部分pvk未被pma氧化,导致成膜时溶质分布不均形成团聚;使用氯萘改性的实施例7的墨滴呈现均匀且无咖啡环的形貌,原因是:(1)pvk材料在氯萘溶剂中溶解性较好;(2)氯萘溶剂物化性质稳定,不易被pma氧化分解;(3)氯萘溶剂的沸点与氯苯和乙腈溶剂的沸点相差较大,可以形成较大的马兰哥尼流来抵消毛细流作用,避免咖啡环现象出现。综上所述,以邻二氯苯、苯甲酸丁酯、环己基苯作为高沸点溶剂并不能有效的抑制咖啡环产生,而将氯萘作为高沸点溶剂能有效的抑制打印过程中出现的咖啡环,获得表面均匀的墨滴。

[0067]

使用荧光光谱仪和台阶仪测量了实施例7~10的吸收光谱和薄膜厚度,从下表2和图3可以看出,氯萘改性后的pvk薄膜在氯苯、邻二氯苯和甲苯的旋洗后,吸收光谱强度和旋洗前pvk的吸收光谱强度相同,膜厚变化在0.8-1.7nm之间,说明氯萘改性的pvk薄膜具有很好的耐溶剂侵蚀性。

[0068]

表2、实施例7~10的薄膜厚度汇总表

[0069] 实施例7实施例8实施例9实施例10膜厚(nm)20.920.919.221.8

[0070]

如图4所示,喷墨打印制备的实施例7,打印间距为100μm,单墨滴形貌均匀、无咖啡环,厚度为27.8nm,直径为42.5μm,间距为60μm。喷墨打印制备的实施例11已形成均匀薄膜,原子力显微镜(afm)测试得到该薄膜表面粗糙度仅为0.38nm,在紫外光照时发光均匀。

[0071]

将实施例11应用在有机发光器件(oled)和钙钛矿发光器件(peled)中作为空穴传输层,如图5所示,器件结构包括基底1、空穴注入层2、空穴传输层3、发光层4、电子传输层5、电子注入层6、金属电极层7。

[0072]

实施例12

[0073]

本实施例制备有机发光器件(oled),制备步骤如下:

[0074]

(1)将氧化铟锡(ito)涂层的玻璃作为基底,将基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min;

[0075]

(2)空穴注入层材料为聚3,4-乙烯二氧噻吩∶聚苯乙烯磺酸盐(pedot∶pss,al 4083),将其旋涂在基底上,转速为2500rpm,时间为60s,旋涂完毕后在120℃热台上退火30分钟,制备的空穴注入层厚度为45nm;

[0076]

(3)空穴传输层为实施例11制备得到的,厚度为30nm;

[0077]

(4),将4,4

′

,4

″-

三(咔唑-9-基)三苯胺(tcta)、9,9

′-

(2,6-吡啶二基二-3,1-亚苯)双-9h-咔唑(26dczppy)和三(2-苯基吡啶)合铱(ir(ppy)3),按照重量比tcta∶∶26dczppy∶ir(ppy)3=45%∶45%∶10%混合溶解于氯苯中,并在热台上40℃搅拌4小时,充分溶解后,旋涂制备发光层旋涂转速为800rpm,80℃下退火30min,膜厚为45nm。

[0078]

(5)电子传输层材料为1,3,5-三(1-苯基-1h-苯并咪唑-2-基)苯(tpbi),使用真空蒸镀的方法,厚度为50nm;

[0079]

(6)电子注入层和阴极的制备:电子注入层材料为氟化锂(lif),金属电极材料为铝al,使用真空蒸镀的方法制备,厚度分别为1nm和100nm。

[0080]

实施例13

[0081]

本实施例制备钙钛矿发光器件(peled),制备步骤如下:

[0082]

(1)将氧化铟锡(ito)涂层的玻璃作为基底,将基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min;

[0083]

(2)空穴注入层材料为聚3,4-乙烯二氧噻吩∶聚苯乙烯磺酸盐(pedot∶pss,al 4083),将其旋涂在基底上,转速为2500rpm,时间为60s,旋涂完毕后在120℃热台上退火30分钟,制备的空穴注入层厚度为45nm;

[0084]

(3)空穴传输层为实施例11,厚度为30nm;

[0085]

(4)旋涂制备绿光fa

0.8

cs

0.2

pbbr3准二维钙钛矿发光层,具体合成步骤如下:(a)将0.20mmol的pbbr2、0.08mmol的csbr、90μl的油酸和15μl的辛胺放置于装有磁子的样品中,加入2ml的二甲基甲酰胺(dmf),放置在70℃的加热台上充分搅拌,直至材料完全溶解;(b)取0.40mmol的甲脒溴(fabr)、0.2mmol的pbbr2、90μl的油酸、15μl的辛胺放置于装有磁子的小瓶中,取步骤(a)所得溶液和2ml的dmf加入样品瓶中,在60℃条件下搅拌半小时形成前驱液;(c)取10ml的甲苯放置于搅拌台上,转速为800rpm,取250μl的前驱液注入甲苯的正中间,搅拌60s,溶液从无色变成橙黄色。旋涂转速为3000rpm,膜厚为30nm;

[0086]

(5)电子传输层材料为1,3,5-三(1-苯基-1h-苯并咪唑-2-基)苯(tpbi),使用真空蒸镀的方法,厚度为50nm;

[0087]

(6)电子注入层和阴极的制备:电子注入层材料为氟化锂(lif),金属电极材料为铝(al),使用真空蒸镀的方法制备,厚度分别为1nm和100nm。

[0088]

对实施例12和13使用keithley 2400和pr655光电性能测试系统对oled和peled进行性能测试,所有测试均在室温环境下进行。由于实施例7具有抗溶剂性,大幅降低了器件的空穴注入势垒,使得空穴能够更高效地注入到发光层中,使器件中的电子与空穴更加平衡。如图6所示,实施例12的oled器件获得最大电流效率(ce

max

)为18.29cd/a,最大功率效率(pe

max

)为7.18lm/w。如图7所示,实施例13的peled器件,ce

max

为1.03cd/a,pe

max

为0.24lm/w。

[0089]

综上,上述实施例提供了一种用于喷墨打印的可原位交联空穴传输材料墨水配方及其在电致发光器件中的应用,该墨水配方溶质由pvk∶pma(2∶1,体积比)组成,溶剂由氯苯∶乙腈∶氯萘(44%∶22%∶34%,体积比)组成,该原位交联墨水主要作为空穴传输层被应用

在印刷电致发光器件中,包括有机发光二极管和钙钛矿发光二极管。该交联pvk薄膜具有良好的耐溶剂性,能够改善喷墨打印过程中出现的层间互溶现象,并有效提升喷墨打印发光二极管的器件效率。

[0090]

实施例14

[0091]

将pvk以6mg/ml的浓度溶解于氯苯溶剂中,将pma材料以6mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,其中氯苯与乙腈的体积比为2∶1;将pvk溶液、pma溶液和氯萘溶剂按1∶1∶1的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印氯萘改性的pvk∶pma溶液,打印间距分别为100μm、40μm,打印完毕后薄膜在120℃退火5min。

[0092]

实施例15

[0093]

将pvk以10mg/ml的浓度溶解于氯苯溶剂中,将pma材料以2mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,其中氯苯与乙腈的体积比为3∶1;将pvk溶液、pma溶液和氯萘溶剂按2∶1∶1的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印氯萘改性的pvk∶pma溶液,打印间距分别为100μm、40μm,打印完毕后薄膜在120℃退火5min。

[0094]

实施例16

[0095]

将pvk以7mg/ml的浓度溶解于氯苯溶剂中,将pma材料以5mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,其中氯苯与乙腈的体积比为1∶1;将pvk溶液、pma溶液和氯萘溶剂按1.5∶1∶2的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印氯萘改性的pvk∶pma溶液,打印间距分别为100μm、40μm,打印完毕后薄膜在120℃退火5min。

[0096]

实施例17

[0097]

将pvk以9mg/ml的浓度溶解于氯苯溶剂中,将pma材料以6mg/ml的浓度溶解于乙腈溶剂中,常温搅拌4h,其中氯苯与乙腈的体积比为2∶1;将pvk溶液、pma溶液和氯萘溶剂按3∶1∶3的体积比混合并充分搅拌均匀。将玻璃基底依次在丙酮、乙醇、去离子水中超声处理15min,氮气吹干后放置到120℃烘箱烘干,uvo处理20min。在玻璃基底上喷墨打印氯萘改性的pvk∶pma溶液,打印间距分别为100μm、40μm,打印完毕后薄膜在120℃退火5min。

[0098]

分别取上述实施例14-17中打印间距为100μm的液滴进行观察,打印效果同实施例7的效果相符,墨滴呈现均匀且无咖啡环的形貌。分别取实施例14-17中打印间距为40μm的薄膜,按照上述实施例12和13的方法制备成相应的器件,测试得到器件性能结果同实施例12、13相符。

[0099]

对比例3:

[0100]

本对比例和实施例14基本相同,不同之处在于pvk溶液、pma溶液和氯萘溶剂的体积比分别设置为4∶1∶1、1∶2∶2、1∶1∶4、2∶2∶1,打印间距设为100μm,观察发现,不同体积比下的四组墨滴的咖啡环形貌未得到有效改善,打印效果比上述实施例14-17差。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签:

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让