一种聚氨酯复合材料的制备方法与流程

2021-02-02 14:02:47|

2021-02-02 14:02:47| 246|

246| 起点商标网

起点商标网

[0001]

本发明涉及纺织印染技术领域,具体为一种聚氨酯复合材料的制备方法,及通过该制备方法得到的聚氨酯复合材料。

背景技术:

[0002]

在载体上涂覆聚氨酯涂层,或者在载体上用胶水与热塑性聚氨酯胶膜(tpu)进行贴合,所得到的聚氨酯复合材料可广泛应用于箱包、帐篷、羽绒服等。目前现有技术中有两种生产工艺可制得上述聚氨酯复合材料。

[0003]

第一种工艺是在载体上刮涂溶剂型的聚氨酯胶水,通过烘干、固化等过程后制得,这种工艺非常成熟且历史悠久,但是存在以下缺点:1、由于使用的是溶剂型聚氨酯胶水,生产过程中会产生大量有机溶剂气体需要排放,对环境造成污染;2、产品容易产生溶剂残留,危害人体健康;3、生产过程中需要将有机溶剂全部挥发,生产效率低;4、成品成本高,且溶剂型胶水属于易燃易爆物质,需要高标准的安全管理。

[0004]

第二种工艺是采用胶水将载体与热塑性聚氨酯胶膜(tpu)进行贴合,该工艺存在以下缺点:1、热塑性聚氨酯胶膜与胶水的贴合需要采用专用设备,生产成本高;2、手感差。

技术实现要素:

[0005]

有鉴于此,有必要针对上述的问题,提供一种无残留溶剂、手感好、生产成本低的聚氨酯复合材料的制备方法。

[0006]

本发明通过以下技术方案解决上述问题:

[0007]

一种聚氨酯复合材料的制备方法,包括以下步骤:

[0008]

1)加热反应型聚氨酯热熔胶,使其以熔体形式存在,并将熔体输送到涂胶装置处;

[0009]

2)离型膜位于一个放卷轴上,放卷到涂胶装置处;所述涂胶装置上的辊筒旋转,使反应型聚氨酯热熔胶熔体涂覆到离型膜上,涂胶后的离型膜进入到控温装置上进行温度调节;

[0010]

3)载体位于另一个放卷轴上,放卷到所述控温装置处,与经过步骤2)处理后的离型膜贴合,然后通过冷却定型后收卷,制得半成品;

[0011]

4)所述半成品经熟化使所述反应型聚氨酯热熔胶完成固化,再将与载体贴合的离型膜进行剥离,剥离得到的载体及其上附着的固化后的涂层构成聚氨酯复合材料成品,剥离得到离型膜可回收再利用。优选地,所述载体为布料、无纺布、皮革、软质薄膜中的一种。

[0012]

优选地,所述离型膜为pet离型膜、pp离型膜、pc离型膜、ps离型膜、pmma离型膜、tpx离型膜、pvc离型膜、ptfe离型膜、单硅离型膜、聚苯醚剥离膜、pe剥离膜、pp剥离膜、复合离型膜(即基材是有二种或二种以上的材质复合而成的)、离型纸等中的一种。

[0013]

优选地,所述热熔胶熔体输送通过计量泵实现,所述计量泵通过伺服电机驱动。采用伺服电机驱动计量泵对供胶流量进行精准计量,以确保在后续的加工过程中可以计算出在一定时间内热熔胶熔体的用量与涂胶面积之比而得出单位面积的平均涂胶量。所述计量

泵的出口通过喉管与喷嘴连接,喷嘴部分由电机或气缸带动,沿着胶槽的方向往复运动,确保热熔胶熔体在胶槽中各处的粘度、温度、新旧程度均匀一致。

[0014]

优选地,所述离型膜通过张力传感器和磁粉制动器进行放卷张力控制。

[0015]

优选地,所述涂胶装置采用多辊筒涂胶装置,或采用宽幅狭缝挤出模具与多辊筒组合的涂胶系统。当所需要的涂胶量≤20g/

㎡

的情况下,涂胶装置中的辊筒数量为5个;当所需要的涂胶量≥20g/

㎡

的情况下,涂胶装置中的辊筒数量为3个。涂胶装置中,在涂胶点后设置有张力传感器,通过调节涂胶钢辊与控温钢辊之间的速度差来调节涂胶点与贴合点之间离型膜的张力。

[0016]

优选地,步骤2)所述控温装置的控温范围为:35℃~40℃。控温的目的是通过调节涂覆在离型膜表面的反应型聚氨酯热熔胶的温度来调节其粘度,以保证热熔胶与载体进行贴合时保持一定的流动性,对载体具有较好的浸润渗透作用,以确保最后的产品能够具有良好的粘结强度;同时,又能保证热熔胶的粘度不会过低、流动性太强,而使得载体因为吸收过多的热熔胶,导致热熔胶不能成膜,最终产品抗透水压不够。当温度范围控制在35℃~40℃时,反应型聚氨酯热熔胶的粘度为15000~60000cps。

[0017]

优选地,所述控温装置包括镀铬钢辊,直径为600~1200mm。

[0018]

优选地,所述载体,通过张力感应装置(张力传感器或低摩擦气缸带动角位移传感器)和磁粉制动器对放卷进行张力控制。

[0019]

优选地,所述冷却定型的冷却装置为冷却钢辊,冷却钢辊数量为1~2条,直径为150~800mm。载体与离型膜贴合后需要立即进行冷却定型,以增加所涂布的反应型聚氨酯热熔胶的初粘力,降低其流动性。为提高冷却效果和生产线速度,优选采用两条或以上数量的镀铬冷却辊对贴合后的载体和离型膜进行双面冷却。

[0020]

优选地,设置收卷装置,采用中心收卷或表面卷曲的方式对离型膜与载体贴合后的材料进行收卷,得到半成品。在冷却辊与收卷装置之间设置张力传感器,以控制收卷张力。

[0021]

优选地,将所述半成品进行熟化,所述熟化条件为在20~30℃的环境中放置2~7天;或40~50℃的环境中放置24~48小时。熟化过程中,半成品中的反应型聚氨酯热熔胶与载体表面附着的微量水分发生化学反应,交联固化形成胶膜,牢固地粘附在载体上。

[0022]

本发明还提供一种聚氨酯复合材料,所述复合材料通过上述的制备方法制得。

[0023]

与现有技术相比,本发明的聚氨酯复合材料的制备方法具有以下有益效果:

[0024]

1、无污染:本发明采用反应型聚氨酯热熔胶作为原材料,其本身不含任何有机溶剂,其在操作使用过程中也不需要添加任何有机溶剂,不需要烘干,不会对环境造成挥发性有机物质的排放污染,也降低了生产过程中的安全风险,解决了现有技术中有机溶剂排放对环境造成污染的问题。

[0025]

2、无残留溶剂超标:通过本发明所制得的产品不含残留有机溶剂,解决了现有技术制得的产品残留有机溶剂长期释放影响人体健康的问题。

[0026]

3、成本低、效率高:本发明通过计量输送和计量涂布的方式可精密控制涂胶量,且离型膜可回收反复使用,其单位面积的涂胶成本仅需1.0~1.5元/平方米;无需烘干、溶剂回收等过程,能耗较低;且大大提高了涂胶速度,涂胶速度可高达30~50m/min,是现有技术生产效率的3~10倍。

[0027]

4、具有优异的柔软手感:采用本发明,涂胶层的厚度最薄可达到5~8微米,因此成品具有非常优异的手感。

[0028]

5、本发明所制得的复合材料产品具有手感柔软、防风、防水等特点,可作为高档滑雪服、睡袋、登山服、帐篷、箱包等面料。

附图说明

[0029]

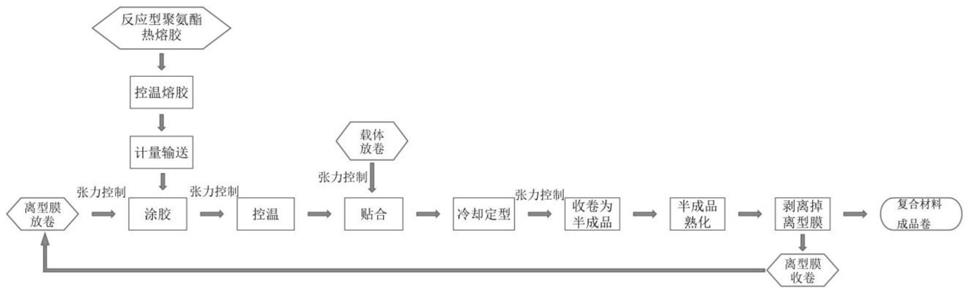

所包括的附图用来提供对本申请实施例的进一步的理解,其构成了说明书的一部分,用于例示本申请的实施方式,并与文字描述一起来阐释本申请的原理。显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。在附图中:

[0030]

图1为本发明的工艺流程图;

[0031]

图2为本发明的生产设备示意图。

[0032]

附图标记说明:1、涂胶装置;2、涂胶压辊;3、贴合压辊;4、第一放卷轴;5、第二放卷轴;6、张力传感器;7、控温钢辊;8、冷却钢辊;9、熔胶装置;10、收卷装置。

具体实施方式

[0033]

为了便于本领域技术人员理解,下面将结合附图以及实施例对本发明进行进一步描述。

[0034]

在本说明书中提到或者可能提到的上、下、左、右、前、后、内、外、顶、底等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

[0035]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。另外,术语“包括”、“包含”及其任何变形,意图在于覆盖不排他的包含。

[0036]

参见图2,其示例性地示出了适用于本发明的一种生产设备。所述生产设备包括:涂胶装置、涂胶压辊、贴合压辊、第一放卷轴、第二放卷轴、张力传感器、控温钢辊、冷却钢辊、熔胶装置、收卷装置。

[0037]

下述实施例中,反应型聚氨酯热熔胶采用多异氰酸酯、聚醚/聚酯多元醇经聚合反应合成,其端基为异氰酸酯基团,常温下为固体,并置于隔绝湿气的密闭的包装中储存。可通过专用的熔胶机将反应型聚氨酯热熔胶加热至70~180℃,熔融为液态后使用。

[0038]

下述实施例中,所述离型膜均已单面或双面涂覆有离型剂。

[0039]

下述实施例中,所述控温装置包括镀铬钢辊,镀铬钢辊内部采用螺旋形夹层流道,流道两端通过旋转接头连接运水式模温机的工作热水的出水口和回水口。所述运水式模温机的补水口和放水口则分别连接冷水机的工作冷水的的出水口和回水口。从而使得钢辊可对辊上的物料进行控温。

[0040]

实施例一

[0041]

一种聚氨酯复合材料的制备方法,包括以下步骤:

[0042]

s1、准备物料,包括反应型聚氨酯热熔胶、70d尼丝纺、厚度为25微米的pet离型膜。

[0043]

s2、熔胶装置加热反应型聚氨酯热熔胶,使其以熔体形式存在,温度控制在135℃;

[0044]

s3、熔胶装置将熔体状态的反应型聚氨酯热熔胶定量输送到涂胶装置;

[0045]

s4、pet离型膜位于第一放卷轴,放卷到涂胶压辊与涂胶装置之间,通过张力传感器和第一放卷轴控制所述pet离型膜的放卷张力;

[0046]

s5、通过涂胶装置上的辊筒旋转,使反应型聚氨酯热熔胶熔体涂覆到pet离型膜上,涂胶温度为135℃,涂胶量为18克/平方米,涂胶速度为50m/min;涂胶后的pet离型膜经张力控制后,再输送到包括直径1200mm镀铬的控温钢辊进行控温;涂胶后的pet离型膜在控温钢辊上将温度冷却到35~40℃;

[0047]

s6、载体70d尼丝纺位于第二放卷轴,经张力控制后,放卷到贴合压辊与控温钢辊之间,与经s5处理后的pet离型膜进行贴合;

[0048]

s7、贴合后的材料先后通过两根直径为400mm的冷却钢辊进行冷却定型;

[0049]

s8、冷却定型后收卷,得到复合材料半成品;

[0050]

s9、复合材料半成品在20~30℃的环境温度下熟化3天,半成品上涂覆的反应型聚氨酯热熔胶完成固化;再采用复卷机对载体和离型膜进行剥离,剥离得到的载体及其上牢固附着的聚氨酯涂层构成了复合材料成品—聚氨酯涂层尼丝纺,剥离得到离型膜可回收再利用。

[0051]

本实施例所制得的聚氨酯涂层尼丝纺,相较于通过现有技术制得的聚氨酯涂层尼丝纺,具有手感极为柔软的特点,同时兼备具有防羽绒通过、防风、防水等特点,可用作高档滑雪服、睡袋、登山服的面料。

[0052]

实施例二

[0053]

一种聚氨酯复合材料的制备方法,包括以下步骤:

[0054]

s1、准备物料,物料包括反应型聚氨酯热熔胶、300d

×

300d牛津布、厚度为25微米的pet离型膜。

[0055]

s2、熔胶装置加热反应型聚氨酯热熔胶,使其以熔体形式存在,温度控制在125℃;

[0056]

s3、熔胶装置将熔体状态的反应型聚氨酯热熔胶定量输送到涂胶装置;

[0057]

s4、pet离型膜位于第一放卷轴,放卷到涂胶压与涂胶装置之间,通过张力传感器和第一放卷轴控制所述pet离型膜的放卷张力;

[0058]

s5、通过涂胶装置上辊筒的旋转,使反应型聚氨酯热熔胶熔体涂覆到pet离型膜上,涂胶温度为125℃,涂胶量为35克/平方米,涂胶速度为30m/min;涂胶后的pet离型膜经张力控制后,再输送到包括直径1000mm镀铬的控温钢辊进行控温;涂胶后的pet离型膜在控温钢辊上将温度冷却到35~40℃;

[0059]

s6、载体300d

×

300d牛津布位于第二放卷轴,经张力控制后,放卷到贴合压辊与控温钢辊之间,与经s5处理后的pet离型膜进行贴合;

[0060]

s7、载体300d

×

300d牛津布与pet离型膜贴合后先后通过两根直径为400mm的冷却钢辊进行冷却定型;

[0061]

s8、冷却定型后收卷,得到复合材料半成品;

[0062]

s9、复合材料半成品在20~30℃的环境温度下熟化3天,使半成品上涂覆的反应型聚氨酯热熔胶完成固化;再采用复卷机对载体和离型膜进行剥离,剥离得到的载体及其上

牢固附着的聚氨酯涂层构成了复合材料成品—聚氨酯涂层牛津布,剥离得到离型膜可回收再利用。

[0063]

本实施例所制得的聚氨酯涂层牛津布,相较于通过现有技术制得的聚氨酯涂层牛津布,具有无残留溶剂气味、防水、成本低等特点,可用作高档箱包的面料。

[0064]

实施例三

[0065]

一种聚氨酯复合材料的制备方法,包括以下步骤:

[0066]

s1、准备物料,物料包括反应型聚氨酯热熔胶、尼龙丝织物、厚度为50微米的pet离型膜。

[0067]

s2、熔胶装置加热反应型聚氨酯热熔胶,使其以熔体形式存在,温度控制在140℃;

[0068]

s3、熔胶装置将熔体状态的反应型聚氨酯热熔胶定量输送到涂胶装置;

[0069]

s4、pet离型膜位于第一放卷轴,放卷到涂胶压辊与涂胶装置之间,通过张力传感器6和第一放卷轴4控制所述pet离型膜的放卷张力;

[0070]

s5、通过涂胶装置上辊筒的旋转,使反应型聚氨酯热熔胶熔体涂覆到pet离型膜上,涂胶温度为140℃,涂胶量为45克/平方米,涂胶速度为30m/min;涂胶后的pet离型膜经张力控制后,再输送到包括直径1000mm镀铬的控温钢辊进行控温;涂胶后的pet离型膜在控温钢辊上将温度冷却到35~40℃;

[0071]

s6、载体尼龙丝织物位于第二放卷轴,经张力控制后,放卷到贴合压辊与控温钢辊之间,与经s5处理后的pet离型膜进行贴合;

[0072]

s7、载体尼龙丝织物与pet离型膜贴合后先后通过两根直径为400mm的冷却钢辊进行冷却定型;

[0073]

s8、冷却定型后收卷,得到复合材料半成品;

[0074]

s9、复合材料半成品在20~30℃的环境温度下熟化3天,使半成品上涂覆的反应型聚氨酯热熔胶完成固化;再采用复卷机对载体和离型膜进行剥离,剥离得到的载体及其上牢固附着的聚氨酯涂层构成了复合材料成品—聚氨酯涂层尼龙丝,剥离得到离型膜可回收再利用。

[0075]

本实施例所制得的聚氨酯涂层尼龙丝,相较于通过现有技术制得的聚氨酯涂层尼龙丝,具有重量轻、无残留溶剂气味、防风、防水等特点,可用作高档帐篷的面料。

[0076]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让