甲烷化方法与流程

2021-02-02 14:02:33|

2021-02-02 14:02:33| 384|

384| 起点商标网

起点商标网

[0001]

本发明的主题是改进的甲烷化方法,即,由有机(特别是农业)流出物通过发酵生产沼气。

背景技术:

[0002]

甲烷化是细菌在没有空气的情况下分解有机物的过程。该分解过程称为“厌氧发酵”。该过程能够产生可再生能源,即沼气,其具体包括甲烷(ch

4

,比例为50%至70%)和二氧化碳(co

2

)以及有机残留物(称为“消化物”,用作肥料)。沼气既可以转化为电能,也可以转化为用于车辆的气体和燃料。

[0003]

甲烷化过程包括发酵畜禽粪便或食品工业的副产物,其原理如下:将有机流出物储存在被称为“消化器”的气密罐中,使其在无氧情况下经受微生物(细菌)的作用(厌氧发酵)预定的停留时间(通常约60天)。

[0004]

甲烷化代表着巨大的经济利益;所生产的沼气可以在其当前所有用途(发热、发电和车辆燃料)中替代天然气,消化物被充分回收,尤其是以肥料的形式,其组成比化学肥料要完整得多。在发电的情况下,会同时产生84℃至97℃的热水。因此,其可以使农民节省大量资金。沼气还可以通过以优惠的馈网电价出售电力或气体而为农民提供额外的收入。

[0005]

厌氧消化也具有环境利益,因为沼气是一种可再生能源,尽管其生产和使用仍然产生向大气的污染排放(co

2

),但是这些排放仍然不如化石燃料显著。另外,消化物是具有较高农艺价值的肥料;由于其氨、磷和钾含量而很容易被植物吸收,为其添加生长因子。

[0006]

厌氧消化还可以在局部层面消除可发酵材料的储存问题(气味以及昆虫和啮齿动物的集中)。

[0007]

目前,法国通常采用两种甲烷化方法;一种是将有机流出物不断地引入到消化器中,在那里它们与已经存在的消化物无限混合(该过程也被称为“嗜温的”或“湿式”,使温度达到约40℃);另一种是分批进行的:将有机流出物引入消化器中,进行发酵,然后通过清空消化器来回收消化物,再用有机流出物再次将其填充(该过程称为“嗜热的”或“干式”,使得温度为约55℃)。在这两种方法中,发酵通过有机流出物中自然存在的菌群进行。

[0008]

还有在其它地区采用的其它厌氧消化方法;例如,在德国,无限混合型的甲烷化是用玉米青贮进行的,需要接种微生物并完美控制ph值。这种做法不利于生态和经济方面,因为其采用了可用于动物饲料的原料。

[0009]

出于前面解释的原因,优化厌氧消化的进行看起来很有用,特别是提高产率。

技术实现要素:

[0010]

这是申请人通过开发一种新的湿式甲烷化方法而实现的,该方法包括在消化器或后消化器(当装置包括后消化器时)外面进行的多个附加步骤:对消化物的一部分和有机流出物的混合物进行通气、混炼和研磨;在进行这些附加步骤期间,还会有重异物沉降,其可以定期移除。

[0011]

更具体地,本发明涉及在消化器中将有机流出物湿式甲烷化的方法,其特征在于,所述方法包括以下附加步骤:

[0012]

a)提取所述消化器中存在的消化物的一部分;

[0013]

b)将有机流出物加入消化物部分;

[0014]

c)可选地,将消化物部分和有机流出物的混合物润湿;润湿通过加入水性液体(例如水或乳清)来进行;

[0015]

d)在确定的时间内,在有氧条件下将所述消化物部分、有机流出物和必要时加入的液体的混合物混合;

[0016]

e)研磨步骤d中获得的混合物;

[0017]

f)在混炼阶段使重异物沉降,可选地排放所述异物;

[0018]

g)将如此处理的所述混合物再引入所述消化器中。

[0019]

有机流出物是指农业流出物,例如来自动物排泄物的粪肥、特别是具有长纤维的农业植物残渣(谷物、草、秸秆等)、浆液、农用工业副产品、食品或它们的混合物。

[0020]

本发明的方法的优点在于,其不需要有机流出物的任何预处理,例如植物纤维的预研磨;实际上,其可以例如与数十厘米长的植物纤维一起使用,就像反刍动物在摄取和消化草时那样。

附图说明

[0021]

图1显示了适合于执行本发明的方法的适用于任何消化器的模块化便携式装置。

具体实施方式

[0022]

根据一个有利的实施方式,本发明的方法利用有机流出物实施,该有机流出物包含高比例的粪肥,即相对于有机流出物的总重量为至多80重量%的粪肥,特别是60重量%至80重量%的粪肥。粪肥是一种有机流出物,其通常难以在消化器中消化,因为它通常包含对设备有害的不希望的异物(秸秆中存在的石头、秸秆捆绳、遗落的青贮油布等)。

[0023]

本发明的方法可以利用任何类型的反刍动物粪肥来实施,例如牛的粪肥,也可以是绵羊或马的粪肥,或者通常更干燥更坚硬、较少降解并且经常包含秸秆残留物(原因在于其收集环境以及用于垃圾的大量秸秆),使得它们更加难以厌氧消化。

[0024]

作为本发明的主题的改进适用于湿式甲烷化方法。

[0025]

消化器是指装有加热系统(用于将温度保持在38℃至44℃,优选约42℃)和搅拌装置的通常为圆柱形的密闭罐;通常,消化器是大约1000m

3

至2000m

3

以上的大型罐,本发明的方法可以在所有尺寸的消化器中实施。

[0026]

为了实施本发明的方法,提取消化器中含有的消化物的一部分并导入混合罐中(所述方法的步骤a),加入待消化的有机流出物(所述方法的步骤b)和可选的液体(所述方法的步骤c),将混合物在氧气存在下搅拌(步骤d),然后在氧气存在下研磨(所述方法的步骤f)。

[0027]

可使用所有量的消化物和有机流出物:通常,我们优选引入的消化物的体积占混合物总体积的60%至80%,其余的体积由占混合物总体积的20%至40%的有机流出物和可能加入的液体构成。

[0028]

搅拌(或混合)优选用设置在混合罐中的叶片进行。

[0029]

在闭合的混合罐的情况下,通过将混合罐开放至露天空气或将氧气注入混合罐中来实现混合物在混合罐中的通气,所述混合物包括消化物、有机流出物和任何液体的混合物。

[0030]

根据要处理的有机流出物的体积调节步骤a至g的运行循环次数,以将新的数量的有机流出物引入消化器中;例如,该次数可以为每24小时约20次循环,接近于反刍动物。

[0031]

研磨可以通过技术人员已知的任何手段进行;例如,其可如下产生:通过在位于混合罐出口处的闭合回路中存在的切碎泵(choppingpump)和/或研磨器将将d结束时获得的混合物循环。

[0032]

因此,在步骤a至g的运行循环期间,消化物、有机流出物和任何液体的混合物本身周期性地经受步骤d(混炼)和f(研磨):混合物在混炼罐中混炼,并在闭合研磨回路中循环。因此,不必进行有机流出物的预研磨。

[0033]

步骤a至g的运行循环的持续时间为至少1分钟,优选3分钟;出于优化方法的能量成本的原因,即使更长的持续时间不会损害本发明的方法的进行,该持续时间也优选不超过10分钟。

[0034]

可在混合罐中向消化物和有机流出物的混合物中添加液体(例如水或更好的乳清),这种添加可以降低混合物的干燥度,从而使其均质化并增加流动性,使其可以更好地在管道中循环。作为说明,使用时在步骤c中添加的液体的体积占混合罐中存在的消化物和有机流出物混合物的体积的15%至20%。

[0035]

与咀嚼后食物球返回到瘤胃时的反刍动物一样,在酝酿、润湿、异物沉降和有氧研磨处理结束时,混合物再引入到消化器中。

[0036]

图1显示了适合于执行本发明的方法的适用于任何消化器的模块化便携式装置:

[0037]

通过该装置,消化物的提取可以通过重力进行,也可以通过将其引入混合罐中的泵进行(通过打开填充阀以及图1中的填充泵的作用);如同反刍动物口中发生的那样,罐开放至空气,从厌氧介质转到有氧介质。

[0038]

在确定时间内混合通过适当装置引入的有机流出物和消化物,使得石头和其它异物沉降在罐底;它们可通过位于罐下部的任何打开手段从混合罐中移除。

[0039]

另外,可轻松打开切碎机(chopper)或切碎泵以提取不重的异物,例如漂浮体(塑料、线绳等)。

[0040]

优选地,如果引入液体,则其是乳清,乳清提供细菌必需的糖(特别是葡萄糖)以及矿物质盐和其它常量元素,例如脂肪和可溶性蛋白质。

[0041]

在此装置的实例中,从罐离开通过位于比罐底高数十厘米处的孔口进行,以使有机流出物带来的异物在其收集过程中沉降出来。根据异物的数量,尽快清空罐,避免生产停顿。

[0042]

在确定持续时间为1分钟至10分钟、优选3分钟至10分钟的酝酿/研磨循环结束时,所得的混合物再引入到消化器(或后消化器)中,通过位于各自上的电磁阀取向。

[0043]

该新方法显著改善了有机物的消化,并能够实质上减少在消化器中混合生物质所需的电能。因此,通过将经处理的消化物再引入消化器或后消化器,通过厌氧发酵生产甲烷更充裕且更迅速。

[0044]

根据其另一个目的,本发明涉及能够实施本发明的甲烷化方法的装置。

[0045]

该适用于消化器的模块化装置包括:

[0046]-与消化器连接的混合罐;

[0047]-用于填充混合罐的回路,其包括填充阀和填充泵;和

[0048]-混合罐排放回路,其包括排放阀和排放泵;

[0049]-所述混合罐还配备有包含切碎泵的闭合回路管道。

[0050]

混合罐优选为配备有搅拌系统的开放式罐,其尺寸为约50m

3

的小容量,使其成为可移动的模块或适用于任何类型的消化器,从而容易排放异物。

[0051]

根据图1所示的具体实施方式,闭合回路管道与排放回路连接,该排放回路是与填充相同的回路。

[0052]

本发明还涉及甲烷化器,其包括:

[0053]-适用于消化器的模块化装置;和

[0054]-消化器。

[0055]

本发明的改进的甲烷化方法能够显著提高有机流出物的处理能力。实施该方法能够将引入装置中的有机流出物的吨数从2吨/小时提高到12吨/小时,并将产生的电力(以kwh/吨流出物表示)的比率提高平均193%。

[0056]

最后,在本发明的方法中使用混炼/研磨循环能够消除在引入消化器之前预研磨有机流出物的步骤,这意味着显著的节约(参见下文的实施例2)。

[0057]

实施例1——实施本发明的方法

[0058]

使用图1所示的原型,根据以下工序进行操作:

[0059]-在高度允许时通过重力将来自消化器或后消化器的消化物的一部分引入混合罐,若高度不允许时则通过被称为猪尾泵(pigtail pump)的泵进行;

[0060]-以降低的速率在混合罐中混合8分钟,以便用桶或活底式盒子润湿来自1t粪肥填充物的秸秆条;

[0061]-在引入乳清期间将1t粪肥以高速率搅拌8分钟;重异物沉降在底部;

[0062]-然后,在搅拌的同时,以125m

3

/小时的流速通过混合罐上的闭合回路中的切碎泵8分钟;

[0063]-在消化器中,关闭到罐的返回回路并通过切碎泵传送,这根据混合物的干燥度持续10分钟至15分钟。

[0064]

因此该原型具有在30分钟内通过6t质量生粪肥与1m

3

乳清的能力。

[0065]

开发这种改进的厌氧消化方法能够每小时处理12吨粪肥,而用相同消化器进行的“经典”湿法在两个月后每小时仅能处理2吨粪肥(消化器中粪肥引入和混合元件的过度磨损)。

[0066]

实施例2——本发明的方法与常规湿式甲烷化方法的产率比较

[0067]

预先使用了(具体在2015年)通过本发明的方法而变得完美的装置来进行“常规”湿式甲烷化方法;换言之,其包括消化器,其中通过引入螺杆引入一定质量的有机流出物(长纤维被预先研磨过的粪肥);然后将该质量的有机流出物在消化器中于厌氧条件下发酵。

[0068]

然后,在2019年,将该装置配备混合罐,该混合罐与消化器连接并且能够实施本发

明的方法;然后同样使用有机流出物(其来自同一农场),区别在于其没有经受预研磨。

[0069]

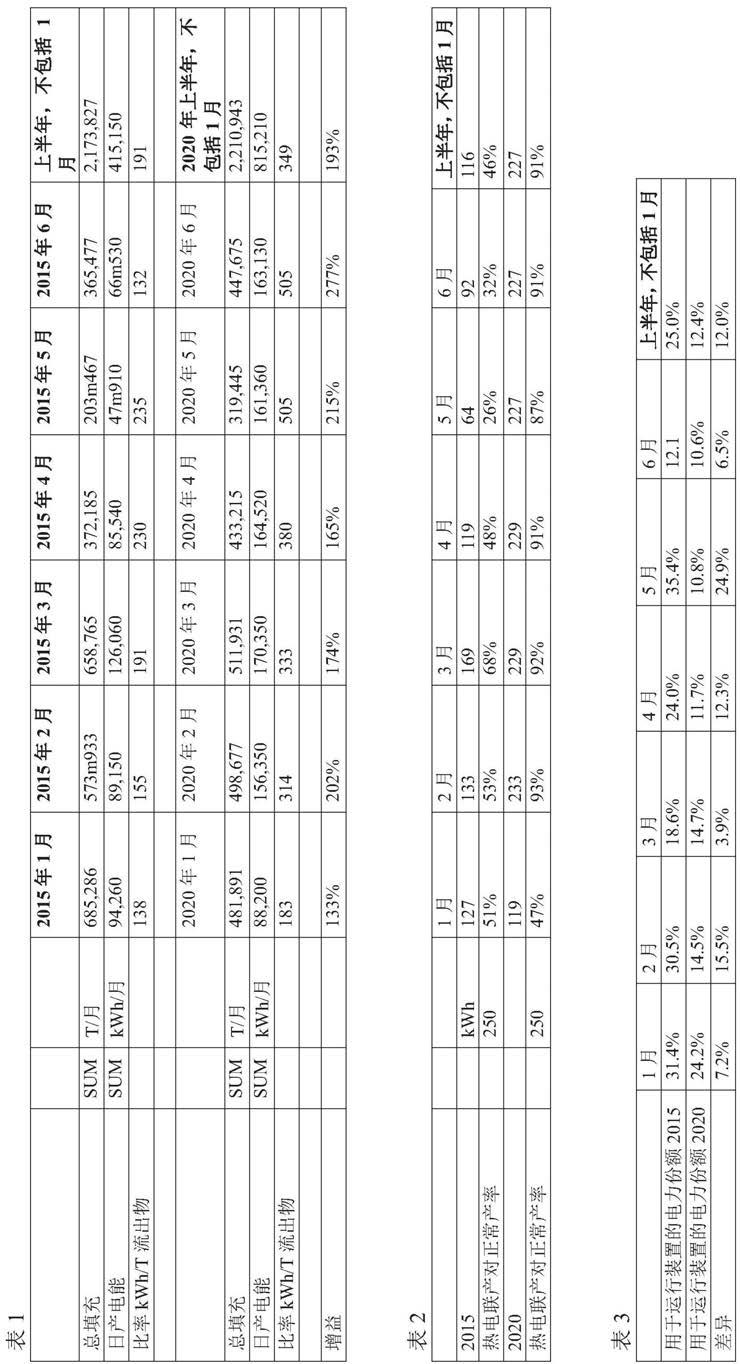

这两种构造各自处理的流出物的体积和每日产生的能量的说明如下:

[0070]

[0071]

使用2015年期间(用旧装置获得的产率最佳)收集的数据和2020年期间(改进了装置之后)收集的数据进行比较;提到了1月份获得的数据,但对于计算平均产率未考虑,因为装置在当月仅部分地进行了工作。比较显示出kwh输出/t输入的明显增加:+133%至+277%,平均+193%(参见表1)。

[0072]

与250kwh的标称功率相比,通过热电联产效率从47%提高到超过90%,也观察到了这种更高的效率:参见表2。

[0073]

最后,由于本发明由“反刍”过程构成,因此kwh输出/t输入翻倍,用于运行装置的电耗除以2(参见表3)。

[0074]

这些结果显示出,最佳的材料制备显著提高了甲烷的产率。

[0075]

最后,预研磨阶段的取消在全年节省了39,000欧元。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

相关标签: 甲烷

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让