一种智能自修复易清洁抗污纳米涂层及其制备方法与流程

2021-02-02 14:02:24|

2021-02-02 14:02:24| 396|

396| 起点商标网

起点商标网

[0001]

本发明涉及一种涂料,具体地说,本发明涉及一种智能能量补给的易清洁防污自修复纳米涂层,本发明还是涉及该涂料的制备方法,属于涂料技术领域。

背景技术:

[0002]

智能自修复材料(intelligent self-repairing),最早是美国军方提出的概念,应用于军事设备表面处理,其核心是通过物质补给和能量补给,同时模仿生物体损伤愈合的原理,使复合材料的内部或者外部损伤能够自行愈合,智能自修复涂层主要包括外援型自修复材料和本征型自修复材料。外援型自修复材料主要包括微/纳米胶囊填充型自修复涂层微、纳米容器填充型自修复涂层、形状记忆纤维丝/聚合物自修复涂层,其原理是通过在涂料中添加中空纤维或微胶囊,而中空纤维或微胶囊里面包裹着修复剂。本征型自修复材料主要包括热可逆交联自修复涂层、紫外光引发自修复涂层、层层组装自修复聚合物膜,其原理是通过在聚合物中引入分子结构(非共价键相互作用、动态共价键作用) 来实现。

[0003]

自修复涂料具有广泛的应用前景,可以广泛应用于厨房电器、家用电器、医疗器械、3c电子产品、航空航天、交通、军事用品等领域。但是外援型自修复材料的缺点是制备工艺复杂并且只能修复1次,因此使用范围受限。而本征型自修复涂料是通过在聚合物中引入非动态共价键作用或可逆动态共价键作用来实现修复作用,因此能够实现多长修复功能,因此具有非常大的市场应用前景。

[0004]

中国专利cn105238211a公开了一种自修复涂层材料的制备方法及其应用,该涂层材料包括内层修复层材料和外层面层材料,在修复层中加入脲醛树脂包覆环氧树脂微胶囊(ep-uf微胶囊)以提供环氧树脂(ep)修复剂,修复剂通过与面层中的固化剂作用来修复损伤。该涂层属于典型的外援型自修复涂层,一旦破损的位置自修复后,再次破损,就不再具有修复性能,因此使用范围受限,只能在特定的应用场景下使用。

[0005]

中国专利cn103449736b描述了一种自修复超疏水聚氨酯涂层的制备方法。该方法首先将多孔材料加入到低表面能物质的饱和溶液中,恒温油浴下蒸馏至干,得到具有自我修复功能的疏水性多孔材料。然后将疏水性多孔材料与正硅酸乙酯或聚氨酯预聚体分散于有机溶剂,采用浸渍或喷涂方法,固化后得到具有超疏水功能的涂层,涂层超疏水性能可自修复。该涂层属于本征型自修复涂层,制备方法简单,但是在大部分的材质表面附着力不好,耐磨性差,不具有大批量工业化应用基础。

[0006]

中国专利cn105505128a描述了一种近红外光响应自修复涂层,由环氧树脂、第一胺类固化剂、第二胺类固化剂和光热填料组成;其中,环氧树脂为100份,第一胺类固化剂和第二胺类固化剂的胺基摩尔比为1:0-1:4,光热填料为 0.01.5-2.50份。通过掺杂光热填料,使制得的自修复涂层具有近红外照射下良好的生热效果,在近红外光光强密度低于1.5w/cm2的条件下即可实现涂层低功率下的快速修复。该涂层属于本征型自修复涂层,但是不具有抗污的功能。

[0007]

美国专利us20110293958a1描述了一种金属微胶囊,其包含一个或多个聚合物前

体封装在其中的聚合物微胶囊;以及一个金属外壳,其包含包含聚合物微胶囊的体积。还公开了一种自愈涂层组合物,其包含(a)成膜粘合剂;和(b) 金属微胶囊,所述金属微胶囊相同或不同,并且包含包含包含一个或多个聚合物前体的聚合物微胶囊;以及包围包含所述聚合物的体积的金属外壳微胶囊。该涂层也属于该涂层属于典型的外援型自修复涂层,一旦破损的位置自修复后,再次破损,就不再具有修复性能,因此使用范围受限,只能在特定的应用场景下使用。

[0008]

美国专利us20170137635a1描述了一种透明自修复疏水疏油涂料,主要用于玻璃、陶瓷、玻璃陶瓷等基板上,让基板具有疏水疏油的性能,该专利技术虽然测试了涂层疏水角、疏油角,耐磨性,耐候性,耐酸碱性等特性,但是并没有讨论这种涂层的自修复特性。

技术实现要素:

[0009]

针对上述问题,本发明目的在于提供一种涂料,该涂料形成的涂层具智能自修复功能的易清洁涂层,该涂层具有耐腐蚀、耐老化、高抗污、抗划伤、自修复等特性。

[0010]

本发明的第二个目的是提供具有自修复功能的树脂的制备方法。

[0011]

为此,本发明提供的第一个技术方案是这样的:

[0012]

一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0013]

a剂包含下述重量份的组分:自修复树脂pu-da 20-40份,辅助树脂5-10 份5-10份,催化剂1-3份,纳米二氧化硅2-4份,消泡剂0.2-0.4份,基材润湿剂0.05-0.15份,抗划伤助剂1.5-2.5份,抗污助剂2-3份,混合溶剂40-70 份;

[0014]

b剂包含下述重量份的组分:固化剂a 43.5-48.5份,固化剂b1-5份,稀释剂0.5-1.5份。

[0015]

作为本发明的进一步优选,上述的智能自修复易清洁抗污纳米涂料,所述的辅助树脂为有机聚硅氮烷1500rc;所述的消泡剂为tego962;所述的基材润湿剂为tego270。

[0016]

作为本发明的进一步优选,上述的智能自修复易清洁抗污纳米涂料,述的智能自修复易清洁抗污纳米涂料,所述的抗划伤助剂为nanocryl c 150;所述的抗污助剂为tego5000n。

[0017]

作为本发明的进一步优选,上述的智能自修复易清洁抗污纳米涂料,述的智能自修复易清洁抗污纳米涂料,所述的混合溶剂为醋酸丁酯和丙二醇甲醚醋酸酯的混合物。

[0018]

作为本发明的进一步优选,上述的智能自修复易清洁抗污纳米涂料,述的智能自修复易清洁抗污纳米涂料,所述的固化剂a为n3390;所述的固化剂b为氮丙啶。

[0019]

作为本发明的进一步优选,上述的智能自修复易清洁抗污纳米涂料,所述的催化剂为1wt%t12,溶剂为二醇甲醚醋酸酯。。

[0020]

作为本发明的进一步优选,上述的智能自修复易清洁抗污纳米涂料,所述的自修复树脂pu-da通过下述步骤

[0021]

3)向通有氮气的干燥四口圆底烧瓶中加入5ml n,n'-二甲基甲酰胺以及 10g二苯基甲烷-4,4'-二异氰酸酯,升温到45-55℃,按照n_

nco

/n-oh

=1.85的比例加入聚丙二醇40g,继续升温到70-80℃,搅拌15-30分钟;用冰水浴将温度降低至0℃,再按照加入n_

nco

/n-oh

=1的比例加入糠胺,搅拌30-60分钟,制备呋喃封端的聚氨酯预聚体;

[0022]

4)将3g纳米二氧化硅分散在30g n,n'-二甲基甲酰胺中,超声波分散 30-60分钟

加入至步骤1的)聚氨酯预聚体,同时按照呋喃与马来酰亚胺1:1摩尔比继续加入双马来酰亚胺,加热到55-65℃,搅拌反应12-24小时,得到纳米二氧化硅增强的自修复聚氨酯树脂,固含为:85%,软段:硬段=1.5:1,标识为pu-da。

[0023]

本发明提供的第二个技术方案是这样的:

[0024]

一种智能自修复易清洁抗污纳米涂料的制备方法,该方法依次包括下述步骤:

[0025][0026]

1)称取各个组分;

[0027]

2)将步骤1)称取的pu-da放入烧杯,分别加入丙二醇甲醚醋酸酯、醋酸丁酯,采用高速搅拌机搅拌混合均匀后,继续加入有机聚硅氮烷、纳米二氧化硅、催化剂、消泡剂、基材润湿、抗涂鸦助剂、抗划伤助剂,继续搅拌30-60 分钟,得到智能自修复易清洁抗污纳米涂料液a剂;

[0028]

3)将丙二醇甲醚醋酸酯放入烧杯,在高速搅拌机上采用500r/min进行搅拌,在搅拌状态下分别加入固化剂a、固化剂b,搅拌10分钟混合均匀后,转速调整到1500r/min继续搅拌30-60分钟,得到智能自修复易清洁抗污纳米涂料液b剂。

[0029]

与现有技术相比,本发明提供的技术方案具体如下技术优点:

[0030]

1、本发明提供的技术方案采用聚酯多元醇r1-oh(韧性),r2-oh(刚性) 组合技术,形成互穿网络结构体系,该涂料形成的涂层的韧性和塑性性能突出,表面刮擦表面刮擦不会形成断裂响应,有很好抗划伤和快速自修复效果,大幅度提升自修复次数,自修复次数超过1万次。

[0031]

2、本发明提供的技术方案复配有机聚硅氮烷、纳米二氧化硅、抗污助剂,提高涂层光泽度和饱和度,同时耐磨性能大幅度提升,具有非常优秀的易清洁抗污效果,长效易清洁疏水疏油抗污性能,自修复次数超过1万次,依然具有优秀的抗污性能。

[0032]

3、本发明提供的技术方案对基材的附着力强,能适应各种基材的使用,比如pet、pc、tpu、玻璃、金属、陶瓷等,使用范围非常广,市场前景好。

[0033]

4、本发明提供的涂料使用方便,可采用喷涂、辊涂、淋涂等工艺进行施工,现有工业客户不需要改变线体,即可大批量工业化投产,极大的方案使用者,节约资金。

具体实施方式

[0034]

下面结合结合具体实施方式对发明的权利要求做进一步的详细说明,但不够成对本发明的任和限制。

[0035]

该实施例提供的是自修复树脂pu-da(3%sio2)合成方法:

[0036]

合成pu-da(3%sio2)的原材料来源如下:

[0037]

n,n'-二甲基甲酰胺(dmf):东莞市南箭精细化工有限公司;

[0038]

二苯基甲烷-4,4'-二异氰酸酯(mdi):烟台万华集团股份有限公司;

[0039]

聚丙二醇(ppg,mn=2000):山东蓝星东大有限公司;

[0040]

糠胺(fam):广东翁江化学试剂有限公司;

[0041]

双马来酰亚胺(bmi):广东翁江化学试剂有限公司;

[0042]

纳米二氧化硅(mek-st-40):日产化学株式会社;

[0043]

合成方法为:

[0044]

向通有氮气的干燥四口圆底烧瓶中加入溶剂5ml dmf以及10g mdi,升温到 50℃,按照n_

nco

/n-oh

=1.85的比例加入ppg(mn=2000)40g,继续升温到75℃,搅拌15-30分钟;再用冰水浴将温度降低至0℃,再按照加入n_

nco

/n-oh

=1的比例加入fam,搅拌30-60分钟,制备呋喃封端的聚氨酯预聚体(mpf);将3gmek-st-40 分散在30g dmf中,超声波分散30-60分钟加入到mpf,同时按照呋喃与马来酰亚胺1:1摩尔比继续加入双马来酰亚胺(bmi),加热到60℃,搅拌反应12-24 小时,得到纳米二氧化硅增强的自修复聚氨酯树脂,固含为:85%,软段:硬段=1.5:1,标识为pu-da(3%sio2)。

[0045]

下述实施例采用的原料来源如下:

[0046]

有机聚硅氮烷1500rc,德国默克化学;

[0047]

n3390:德国拜尔公司;

[0048]

氮丙啶:广东翁江化学试剂有限公司

[0049]

催化剂t12:美国金氏

[0050]

纳米二氧化硅mek-st-up:日产化学株式工业会社

[0051]

消泡剂tego962:德国赢创工业集团

[0052]

基材润湿剂tego270:德国赢创工业集团

[0053]

抗划伤助剂nanocryl c 150:德国赢创工业集团

[0054]

抗污助剂tego5000n:德国赢创工业集团

[0055]

实施例1

[0056]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0057]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,辅助树脂有机聚硅氮烷5g,纳米二氧化硅mek-st-up(锁状)2g,抗污助剂5000n 2.5g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego9620.2g,基材润湿剂tego2700.1g,丙二醇甲醚醋酸酯pma34.66g,醋酸丁酯23.04g;

[0058]

b剂包含下述重量份的组分:固化剂1-n3390 46g,固化剂2-氮丙啶3g,丙二醇甲醚醋酸酯pma 1g。

[0059]

实施例2

[0060]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0061]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,辅助树脂有机聚硅氮烷5g,纳米二氧化硅mek-st-up(锁状)2g,抗污助剂5000n2.5g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 2g,消泡剂tego962 0.3g,基材润湿剂tego270 0.05g,丙二醇甲醚醋酸酯pma39.56g,醋酸丁酯27.09g;

[0062]

b剂包含下述重量份的组分:固化剂1-n3390 47.5g,固化剂2-氮丙啶2g,丙二醇甲醚醋酸酯pma 0.5g。

[0063]

实施例3

[0064]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0065]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)40g,辅助树脂有机聚硅

氮烷10g,纳米二氧化硅mek-st-up(锁状)2g,抗污助剂5000n 2.5g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego2700.1g,丙二醇甲醚醋酸酯pma34.66g,醋酸丁酯23.04g;

[0066]

b剂包含下述重量份的组分:固化剂1-n3390 43.5g,固化剂2-氮丙啶5g,丙二醇甲醚醋酸酯pma 1.5g。

[0067]

实施例4

[0068]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0069]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,辅助树脂有机聚硅氮烷5g,纳米二氧化硅mek-st-up(锁状)4g,抗污助剂5000n 2g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego270 0.1g,丙二醇甲醚醋酸酯pma34.66g,醋酸丁酯23.04g;

[0070]

b剂包含下述重量份的组分:固化剂1-n3390 48.5g,固化剂2-氮丙啶1g,丙二醇甲醚醋酸酯pma 0.5g。

[0071]

实施例5

[0072]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0073]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,辅助树脂有机聚硅氮烷5g,纳米二氧化硅mek-st-up(锁状)2g,抗污助剂5000n 2.5g,抗划伤助剂nanocryl c 150 2.5g,催化剂1%t12 3g,消泡剂tego962 0.3g,基材润湿剂tego270 0.15g,丙二醇甲醚醋酸酯pma31.61g,醋酸丁酯22.94g;

[0074]

b剂包含下述重量份的组分:固化剂1-n3390 46g,固化剂2-氮丙啶3g,丙二醇甲醚醋酸酯pma 1g。

[0075]

实施例6

[0076]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0077]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,辅助树脂有机聚硅氮烷6g,纳米二氧化硅mek-st-up(锁状)3g,抗污助剂5000n 3g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego270 0.10g,丙二醇甲醚醋酸酯pma 33g,醋酸丁酯22.1g;

[0078]

b剂包含下述重量份的组分:固化剂1-n3390 46g,固化剂2-氮丙啶3g,丙二醇甲醚醋酸酯pma 1g。

[0079]

实施例7

[0080]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0081]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,辅助树脂有机聚硅氮烷5g,纳米二氧化硅mek-st-up(锁状)2g,抗污助剂5000n 2.5g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego270 0.10g,丙二醇甲醚醋酸酯pma 34.56g,醋酸丁酯23.04g;

[0082]

b剂包含下述重量份的组分:固化剂1-n3390 46g,固化剂2-氮丙啶3g,丙二醇甲醚醋酸酯pma 1g。

[0083]

实施例8

[0084]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0085]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,辅助树脂有机聚硅氮烷8g,纳米二氧化硅mek-st-up(锁状)2g,抗污助剂5000n 2.5g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego270 0.10g,丙二醇甲醚醋酸酯pma 31.56g,醋酸丁酯23.04g;

[0086]

b剂包含下述重量份的组分:固化剂1-n3390 46g,固化剂2-氮丙啶3g,丙二醇甲醚醋酸酯pma 1g。

[0087]

下面给出对比例1至对比例7中的组分及其含量。

[0088]

对比例1

[0089]

本案例提供的涂料,所述的涂料包括a剂和b剂,其中:

[0090]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,辅助树脂有机聚硅氮烷5g,纳米二氧化硅mek-st-up(锁状)2g,抗污助剂5000n 2.5g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego270 0.10g,丙二醇甲醚醋酸酯pma 34.56g,醋酸丁酯23.04g;

[0091]

b剂包含下述重量份的组分:固化剂1-n3390 46g,丙二醇甲醚醋酸酯pma 4g。

[0092]

对比例2

[0093]

本案例提供的涂料,所述的涂料包括a剂和b剂,其中:

[0094]

a剂包含下述重量份的组分:环氧树脂30g,辅助树脂有机聚硅氮烷5g,纳米二氧化硅mek-st-up(锁状)2g,抗污助剂5000n 2.5g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego270 0.10g,丙二醇甲醚醋酸酯pma 34.56g,醋酸丁酯23.04g;

[0095]

b剂包含下述重量份的组分:固化剂2-氮丙啶4g,丙二醇甲醚醋酸酯pma46g。

[0096]

对比例3

[0097]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0098]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,抗污助剂5000n 2.5g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego270 0.10g,丙二醇甲醚醋酸酯pma 38.76g,醋酸丁酯23.84g;

[0099]

b剂包含下述重量份的组分:固化剂1-n3390 46g,固化剂2-氮丙啶3g,丙二醇甲醚醋酸酯pma 1g。

[0100]

对比例4

[0101]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0102]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,抗污助剂5000n 2.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego270 0.10g,丙二醇甲醚醋

酸酯pma 39.66g,醋酸丁酯26.444g;

[0103]

b剂包含下述重量份的组分:固化剂1-n3390 23g,固化剂2-氮丙啶1.5g,丙二醇甲醚醋酸酯pma 25.5g。

[0104]

对比例5

[0105]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0106]

a剂包含下述重量份的组分:环氧树脂30g,辅助树脂有机聚硅氮烷5g,纳米二氧化硅mek-st-up(锁状)2g,抗污助剂5000n 2.5g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego270 0.10g,丙二醇甲醚醋酸酯pma 34.56g,醋酸丁酯23.04g;

[0107]

b剂包含下述重量份的组分:固化剂1-n3390 46g,固化剂2-氮丙啶3g,丙二醇甲醚醋酸酯pma 1g。

[0108]

对比例6

[0109]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0110]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,辅助树脂有机聚硅氮烷5g,纳米二氧化硅mek-st-up(锁状)2g,抗污助剂5000n 2.5g,催化剂1%t12 1g,消泡剂tego962 0.4g,基材润湿剂tego270 0.10g,丙二醇甲醚醋酸酯pma 34.56g,醋酸丁酯23.54g;

[0111]

b剂包含下述重量份的组分:固化剂1-n3390 46g,固化剂2-氮丙啶3g,丙二醇甲醚醋酸酯pma 1g。

[0112]

对比例7

[0113]

本发明提供的一种智能自修复易清洁抗污纳米涂料,所述的涂料包括a剂和b剂,其中:

[0114]

a剂包含下述重量份的组分:自修复树脂pu-da(3%sio2)30g,辅助树脂有机聚硅氮烷5g,纳米二氧化硅mek-st-up(锁状)2g,抗划伤助剂nanocryl c 150 1.5g,催化剂1%t12 1g,消泡剂tego962 0.3g,基材润湿剂tego270 0.15g,丙二醇甲醚醋酸酯pma 26g,醋酸丁酯34.05g;

[0115]

b剂包含下述重量份的组分:固化剂1-n3390 46g,固化剂2-氮丙啶3g,丙二醇甲醚醋酸酯pma 1g。

[0116]

实施例1至实施例8中智能自修复易清洁抗污纳米涂料的制备方法为:

[0117]

1)将树脂pu-da(3%sio2)放入500ml的烧杯,分别加入pma、醋酸丁酯,在高速搅拌机上采用500r/min搅拌10min混合均匀后,继续加入1500rc树脂、 mek-st-up(锁状)、催化剂1wt%t12(pma稀释液稀释)、消泡剂tego962、基材润湿剂tego270、抗涂鸦助剂5000n、抗划伤助剂nanocryl c 150,转速调整到1500r/min继续搅拌30-60分钟,得到智能自修复易清洁抗污纳米涂层液a 剂。

[0118]

2)将pma放入500ml的烧杯,在高速搅拌机上采用500r/min进行搅拌,在搅拌状态下分别加入固化剂n3390、氮丙啶,搅拌10分钟混合均匀后,转速调整到1500r/min继续搅拌30-60分钟,得到智能自修复易清洁抗污纳米涂层液b剂。

[0119]

对比例1至对比例7提供的涂料与实施例1至实施例8提供的涂料制备方法基本相同,区别点在于如果没有对应的组分,则无需添加。

[0120]

实施例1至实施例8,以及对比例1至对比7提供的涂料,对不同的基材施工方法如下:

[0121]

1.膜材(pet、tpu)

[0122]

将实施例中的a剂和b剂按照质量比a:b=2:1比例混合后,用400目纱布进行过滤,采用辊涂的方式进行施工,膜材辊涂后,经过120℃

×

2.5min的烘烤,自修复涂层达到指触干后,复上保护膜,然后收卷,存放于30-50℃的室温环境下7天,令涂料完全固化达到最优自修复性能。

[0123]

2.汽车漆面:

[0124]

将实施例中的a剂和b剂按照质量比a:b=2:1比例混合后,用400目纱布进行过滤,将车漆表面清洁干净,采用空气喷枪0.8mpa空气压力,均匀将涂料兑稀至4#粘度为13

″

(空气温度25℃环境下)喷涂在车漆漆表面上,并在75℃的空气温度下烘烤,时间60分钟,然后将处理的汽车存放室温环境下3天,令涂料完全固化达到最优自修复性能。

[0125]

3.不锈钢面板:

[0126]

将实施例中的a剂和b剂按照质量比a:b=2:1比例混合后,用400目纱布进行过滤,将厚度0.6mm的不锈钢板基材清洁干净,采用空气喷枪0.8mpa空气压力,均匀将涂料兑稀至4#粘度为13

″

(空气温度25℃环境下)喷涂在不锈钢板上,并在180℃的空气温度下烘烤,时间30分钟。

[0127]

4.家具漆表面:

[0128]

将实施例中的a剂和b剂分按照质量比a:b=2:1比例混合后,用400目纱布进行过滤,将厚度0.6mm的不锈钢板基材清洁干净,采用空气喷枪0.8mpa空气压力,均匀将涂料兑稀至4#粘度为13

″

(空气温度25℃环境下)喷涂在家具漆表面上,并在50℃的空气温度下烘烤,时间60分钟,然后将处理的家具存放于 30-50℃的环境下7天,令涂料完全固化达到最优自修复性能。

[0129]

为了更好的说明本发明提供的技术方案的优点,下面给出本发明提供的涂料的检测试验数据:

[0130]

测试方法如下:

[0131]

硬度测试:用日本三菱铅笔以45度角于涂层表面上推过,检测划痕。

[0132]

自修复性:将1个铜刷刷置于涂层表面上,然后在负重100g的条件下前后移动,刷子(移动距离大于30cm,速度为20次/min,进行摩擦试验),然后确认表面划痕,最后用80℃热水冲洗摩擦表面1.5-2.5分钟,最后看划痕能否消失。

[0133]

光泽度:采用光泽度仪(jkgz-60)测试涂覆前后,基材光泽度的变化

[0134]

疏水角:用zr-sdj-qh6接触角测量仪进行测量。

[0135]

滚动角:用zr-sdj-qh6接触角测量仪进行测量。

[0136]

易清洁抗污性:使用zebra油性笔(黑色蓝色红色)在样板上画“#”,每条划痕长度不小于3cm,静置干燥2min,在表面施加1kg的垂直作用力,用纸巾进行擦拭。

[0137]

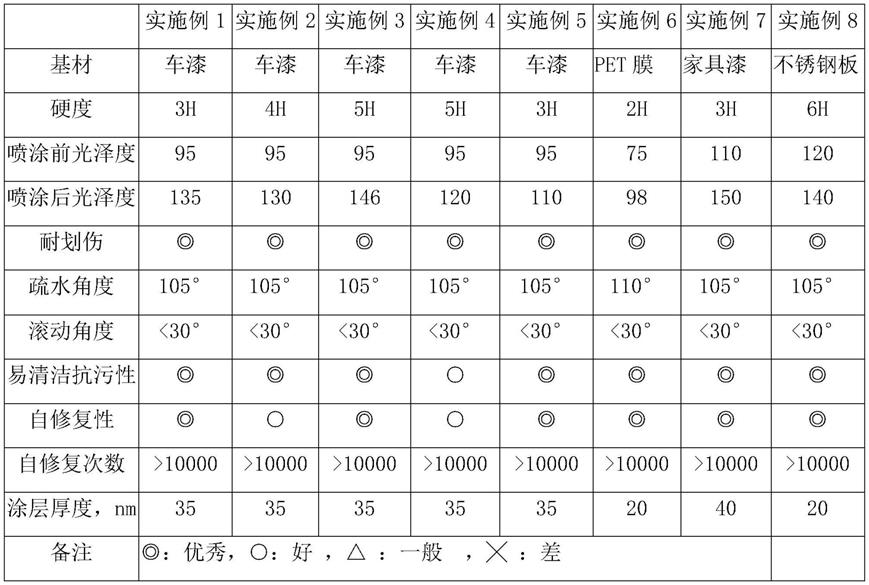

具体检测结果如表1和表2所示:

[0138]

表1

[0139][0140]

表2

[0141][0142]

以上仅是本发明的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些都不会影响本发明实施的效果和专利的实用性。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让