一种二甲醚回收装置的制作方法

2021-02-02 13:02:13|

2021-02-02 13:02:13| 307|

307| 起点商标网

起点商标网

[0001]

本实用新型涉及一种碳酸二甲酯生产辅助装置,特别涉及一种二甲醚回收装置。

背景技术:

[0002]

碳酸二甲酯装置在生产过程中,产品精馏塔及反应塔塔顶产出的气相组分物料,经过空气冷凝器管程,分四层进行强制风冷,冷凝的物料经重力作用溢流至管壳式冷凝器,再经过管壳式冷凝器管程,与循环水进行热交换,将循环水水温通过换热方式,把冷凝液温度降低,冷凝液中含有甲醇、二甲酯、二甲醚等产品组分,再经过管壳式低温循环水进行冷交换,移走物料多余热量,使冷凝液及未达到冷凝回收效果的物料进一步冷凝,从而回收冷凝液。冷凝过程中,需要大量的能物耗进行热交换,夏季空气冷凝器冷效果差,循环水及后续的冷凝负荷增加,到时物料回收效果差,物料跑损严重,部分汽化后的物料未有效吸收,导致整体能物耗较大,影响环境及冷后温度偏高导致的精馏塔塔压升高,反应精馏分离效果差,工艺系统操作不稳定,引起系统波动,智能化程度偏低。

技术实现要素:

[0003]

本实用新型的目的就是针对现有技术存在的上述缺陷,提供一种二甲醚回收装置,将不凝气中甲醇、二甲醚进行分离、回收,达到减少能物耗、提高物料回收效率、降低生产成本的目的。

[0004]

其技术方案是:包括醇醚鼓风机、醇醚分离塔、甲醇回收罐、醇醚冷凝器、醇醚分离罐、二甲醚产品罐,原料气管线连接至醇醚鼓风机,醇醚鼓风机连接至醇醚分离塔的中部,醇醚分离塔的底部设有再沸器,再沸器通过管线连接加热源,加热源通过管线连接至醇醚分离塔,醇醚分离塔的底部通过管线连接甲醇外送泵,甲醇外送泵通过管线连接至甲醇回收罐,醇醚分离塔的顶部通过管线连接至醇醚冷凝器,醇醚冷凝器的侧边通过管线连接醇醚分离罐,醇醚分离罐的底部一侧通过管线连接二甲醚外送泵,二甲醚外送泵连接至二甲醚产品罐,醇醚分离罐的底部另一侧通过管线连接醇醚分离塔的上部。

[0005]

优选的,醇醚冷凝器的顶部通过管线连接螺杆制冷水机,螺杆制冷水机通过管线连接至醇醚冷凝器的底部。

[0006]

优选的,醇醚分离罐的顶部通过管线连接至催化焚烧装置。

[0007]

优选的,在甲醇外送泵与甲醇回收罐之间的管线上设有甲醇外送泵流量计和甲醇外送泵调节阀。

[0008]

优选的,二甲醚外送泵与二甲醚产品罐之间的管线上设有二甲醚外送泵流量计和二甲醚外送泵调节阀。

[0009]

优选的,甲醇回收罐包括第一甲醇回收罐和第二甲醇回收罐,第一甲醇回收罐与第二甲醇回收罐并联,在第一甲醇回收罐的上部管线上设有第一甲醇回收快开阀,在第二甲醇回收罐的上部管线上设有第二甲醇回收快开阀。

[0010]

优选的,二甲醚产品罐包括第一二甲醚产品罐和第二二甲醚产品罐,第一二甲醚

产品罐与第二二甲醚产品罐并联,在第一二甲醚产品罐的上部管线上设有第一二甲醚产品罐快开阀,在第二二甲醚产品罐的上部管线上设有第二二甲醚产品罐快开阀。

[0011]

本实用新型的有益效果是:本实用新型将不凝气中甲醇、二甲醚进行分离、回收,达到减少能物耗、提高物料回收效率、降低生产成本的目的。本实用新型原料气经过醇醚鼓风机,进入醇醚分离塔,醇醚分离塔塔顶汽相含二甲醚组分物料经过螺杆制冷水机、醇醚冷凝器氨制冷低温冷凝,醇醚分离罐接收后,将二甲醚及甲醇进行分离、回流,经过多次回流后控制醇醚分离罐二甲醚含量在回收范围内,并经过二甲醚外送泵将二甲醚稳定的输送至二甲醚产品罐内;醇醚分离罐微量不凝气经过催化焚烧装置,将尾气进行焚烧,达到无废气产生的目的,醇醚分离塔产出重组分甲醇产品,经过甲醇外送泵输送至甲醇回收罐,达到回收使用的目的。

附图说明

[0012]

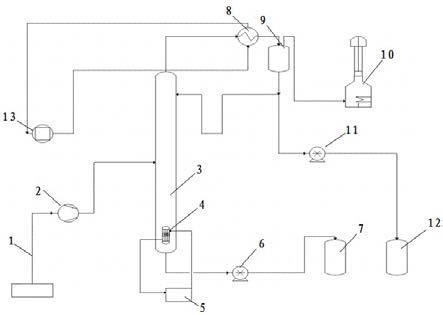

附图1是本实用新型的结构示意图;

[0013]

附图2是实施例2的结构示意图;

[0014]

附图3是实施例3的结构示意图;

[0015]

图中:原料气管线1、醇醚鼓风机2、醇醚分离塔3、再沸器4、加热源5、甲醇外送泵6、甲醇回收罐7、醇醚冷凝器8、醇醚分离罐9、催化焚烧装置10、二甲醚外送泵11、二甲醚产品罐12、螺杆制冷水机13、甲醇外送泵流量计14、甲醇外送泵调节阀15二甲醚外送泵流量计16、二甲醚外送泵调节阀17、第一甲醇回收罐7.1、第二甲醇回收罐7.2、第一甲醇回收快开阀7.3、第二甲醇回收快开阀7.4、第一二甲醚产品罐12.1、第二二甲醚产品罐12.2、第一二甲醚产品罐快开阀12.3、第二二甲醚产品罐快开阀12.4。

具体实施方式

[0016]

以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

[0017]

实施例1:

[0018]

如图1,本实用新型包括醇醚鼓风机2、醇醚分离塔3、甲醇回收罐7、醇醚冷凝器8、醇醚分离罐9、二甲醚产品罐12,原料气管线1连接至醇醚鼓风机2,醇醚鼓风机2连接至醇醚分离塔3的中部,醇醚分离塔3的底部设有再沸器4,再沸器4通过管线连接加热源5,加热源5通过管线连接至醇醚分离塔3,醇醚分离塔3的底部通过管线连接甲醇外送泵6,甲醇外送泵6通过管线连接至甲醇回收罐7,醇醚分离塔3的顶部通过管线连接至醇醚冷凝器8,醇醚冷凝器8的侧边通过管线连接醇醚分离罐9,醇醚分离罐9的底部一侧通过管线连接二甲醚外送泵11,二甲醚外送泵11连接至二甲醚产品罐12,醇醚分离罐9的底部另一侧通过管线连接醇醚分离塔3的上部。

[0019]

其中,醇醚冷凝器8的顶部通过管线连接螺杆制冷水机13,螺杆制冷水机13通过管线连接至醇醚冷凝器8的底部,当原料气进入醇醚冷凝器8后,启动螺杆制冷水机13,低温液氨经过螺杆制冷水机13,将液氨输送醇醚冷凝器8,对汽相物料进行深度冷凝。

[0020]

另外,醇醚分离罐9的顶部通过管线连接至催化焚烧装置10,醇醚分离罐9微量不凝气经过催化焚烧装置,将尾气进行焚烧,达到无废气产生的目的。

[0021]

其中,所述甲醇外送泵6、二甲醚外送泵11为气动隔膜泵。

[0022]

原料气经过醇醚鼓风机2,进入醇醚分离塔3,醇醚分离塔3塔顶汽相含二甲醚组分物料经过螺杆制冷水机13、醇醚冷凝器8氨制冷低温冷凝,醇醚分离罐9接收后,将二甲醚及甲醇进行分离、回流,经过多次回流后控制醇醚分离罐9二甲醚含量在回收范围内,并经过二甲醚外送泵11将二甲醚稳定的输送至二甲醚产品罐12内;醇醚分离罐9微量不凝气经过催化焚烧装置,将尾气进行焚烧,达到无废气产生的目的,醇醚分离塔3产出重组分甲醇产品,经过甲醇外送泵6输送至甲醇回收罐7,达到回收使用的目的。

[0023]

实施例2:

[0024]

如图1,本实用新型包括醇醚鼓风机2、醇醚分离塔3、甲醇回收罐7、醇醚冷凝器8、醇醚分离罐9、二甲醚产品罐12,原料气管线1连接至醇醚鼓风机2,醇醚鼓风机2连接至醇醚分离塔3的中部,醇醚分离塔3的底部设有再沸器4,再沸器4通过管线连接加热源5,加热源5通过管线连接至醇醚分离塔3,醇醚分离塔3的底部通过管线连接甲醇外送泵6,甲醇外送泵6通过管线连接至甲醇回收罐7,醇醚分离塔3的顶部通过管线连接至醇醚冷凝器8,醇醚冷凝器8的侧边通过管线连接醇醚分离罐9,醇醚分离罐9的底部一侧通过管线连接二甲醚外送泵11,二甲醚外送泵11连接至二甲醚产品罐12,醇醚分离罐9的底部另一侧通过管线连接醇醚分离塔3的上部。

[0025]

其中,醇醚冷凝器8的顶部通过管线连接螺杆制冷水机13,螺杆制冷水机13通过管线连接至醇醚冷凝器8的底部,当原料气进入醇醚冷凝器8后,启动螺杆制冷水机13,低温液氨经过螺杆制冷水机13,将液氨输送醇醚冷凝器8,对汽相物料进行深度冷凝。

[0026]

另外,醇醚分离罐9的顶部通过管线连接至催化焚烧装置10,醇醚分离罐9微量不凝气经过催化焚烧装置,将尾气进行焚烧,达到无废气产生的目的。

[0027]

与实施例1不同之处在于:

[0028]

如图2,在甲醇外送泵6与甲醇回收罐7之间的管线上设有甲醇外送泵流量计14和甲醇外送泵调节阀15,醇醚分离塔3产出重组分甲醇产品,经过甲醇外送泵6、甲醇外送泵流量计14和甲醇外送泵调节阀15,输送至甲醇回收罐7,甲醇外送泵调节阀15对甲醇外送泵流量计14的精确控制,从而保障了甲醇回收的稳定,避免了流量波动造成的影响。

[0029]

如图2,二甲醚外送泵11与二甲醚产品罐12之间的管线上设有二甲醚外送泵流量计16和二甲醚外送泵调节阀17,醇醚分离罐9将二甲醚分离,经过二甲醚外送泵1二甲醚外送泵流量计16和二甲醚外送泵调节阀17,稳定的输送至二甲醚产品罐12内。

[0030]

其中,所述甲醇外送泵6、二甲醚外送泵11为气动隔膜泵。

[0031]

原料气经过醇醚鼓风机2,进入醇醚分离塔3,醇醚分离塔3产出重组分甲醇产品,经过甲醇外送泵6、二甲醚外送泵流量计16和二甲醚外送泵调节阀17,稳定的输送至甲醇回收罐7,经过醇醚分离塔3中上部填料进入醇醚冷凝器8,同时低温液氨经过螺杆制冷水机13,将液氨输送醇醚冷凝器8,对原料气进行深度冷凝,深度冷凝后的液相混合物料进入醇醚分离罐9,将二甲醚及甲醇进行分离、回流,经过多次回流后控制醇醚分离罐9二甲醚含量在回收范围内,并经过二甲醚外送泵11、二甲醚外送泵流量计16和二甲醚外送泵调节阀17,稳定的输送至第一二甲醚产品罐12内,醇醚分离罐9微量不凝气经过催化焚烧装置,将尾气进行焚烧,达到无废气产生的目的,醇醚分离塔3经过加热后,将二甲醚不断汽化分离,得到含量较高的原料产品甲醇,经过甲醇外送泵

[0032]

本实用新型将不凝气中甲醇、二甲醚进行分离、回收,达到减少能物耗、提高物料回收效率、降低生产成本的目的。本实用新型原料气经过醇醚鼓风机,进入醇醚分离塔,醇醚分离塔塔顶汽相含二甲醚组分物料经过螺杆制冷水机、醇醚冷凝器氨制冷低温冷凝,醇醚分离罐接收后,将二甲醚及甲醇进行分离、回流,经过多次回流后控制醇醚分离罐二甲醚含量在回收范围内,并经过二甲醚外送泵将二甲醚稳定的输送至二甲醚产品罐内;醇醚分离罐微量不凝气经过催化焚烧装置,将尾气进行焚烧,达到无废气产生的目的,醇醚分离塔产出重组分甲醇产品,经过甲醇外送泵输送至甲醇回收罐,达到回收使用的目的。本实用新型采用dcs操作系统进行精馏控制,在各方面优势显著,主要体现在:操作系统各项操作参数实时传输、无废气、自动化程度高、员工劳动强度低、经济效益高等。

[0033]

实施例3:

[0034]

与实施例不同之处在于:

[0035]

如图2,在甲醇外送泵6与甲醇回收罐7之间的管线上设有甲醇外送泵流量计14和甲醇外送泵调节阀15,醇醚分离塔3产出重组分甲醇产品,经过甲醇外送泵6、甲醇外送泵流量计14和甲醇外送泵调节阀15,输送至甲醇回收罐7,甲醇外送泵调节阀15对甲醇外送泵流量计14的精确控制,从而保障了甲醇回收的稳定,避免了流量波动造成的影响。

[0036]

其中,甲醇回收罐7包括第一甲醇回收罐7.1和第二甲醇回收罐7.2,第一甲醇回收罐7.1与第二甲醇回收罐7.2并联,在第一甲醇回收罐7.1的上部管线上设有第一甲醇回收快开阀7.3,在第二甲醇回收罐7.2的上部管线上设有第二甲醇回收快开阀7.4,通过第一甲醇回收罐7.1和第二甲醇回收罐7.2循环切换,能够实现醇醚分离塔3不间断的向半回收罐输出甲醇。

[0037]

如图2,二甲醚外送泵11与二甲醚产品罐12之间的管线上设有二甲醚外送泵流量计16和二甲醚外送泵调节阀17,醇醚分离罐9将二甲醚分离,经过二甲醚外送泵1二甲醚外送泵流量计16和二甲醚外送泵调节阀17,稳定的输送至二甲醚产品罐12内。

[0038]

其中,二甲醚产品罐12包括第一二甲醚产品罐12.1和第二二甲醚产品罐12.2,第一二甲醚产品罐12.1与第二二甲醚产品罐12.2并联,在第一二甲醚产品罐12.1的上部管线上设有第一二甲醚产品罐快开阀12.3,在第二二甲醚产品罐12.2的上部管线上设有第二二甲醚产品罐快开阀12.4,通过第一二甲醚产品罐12.1和第二二甲醚产品罐12.2循环切换,能够实现醇醚分离塔3不间断的向二甲醚产品罐输出二甲醚。

[0039]

其中,所述甲醇外送泵6、二甲醚外送泵11为气动隔膜泵。

[0040]

原料气经过醇醚鼓风机2,进入醇醚分离塔3,醇醚分离塔3产出重组分甲醇产品,经过甲醇外送泵6、二甲醚外送泵流量计16和二甲醚外送泵调节阀17,稳定的输送至甲醇回收罐7,经过醇醚分离塔3中上部填料进入醇醚冷凝器8,同时低温液氨经过螺杆制冷水机13,将液氨输送醇醚冷凝器8,对原料气进行深度冷凝,深度冷凝后的液相混合物料进入醇醚分离罐9,将二甲醚及甲醇进行分离、回流,经过多次回流后控制醇醚分离罐9二甲醚含量在回收范围内,并经过二甲醚外送泵11、二甲醚外送泵流量计16和二甲醚外送泵调节阀17,稳定的输送至第一二甲醚产品罐12.1内,当第一二甲醚产品罐12.1的达到容量80%时,经第二二甲醚产品罐快开阀12.4切罐进第二二甲醚产品罐12.2,对第一二甲醚产品罐12.1外送二甲醚产品,当第二二甲醚产品罐12.2达到容量80%时,经第一二甲醚产品罐快开阀12.3切罐进第一二甲醚产品罐12.1,对第二二甲醚产品罐12.2外送二甲醚产品,二甲醚产品罐12

包括第一二甲醚产品罐12.1重复以上步骤切换,实现循环。醇醚分离罐9微量不凝气经过催化焚烧装置,将尾气进行焚烧,达到无废气产生的目的,醇醚分离塔3经过加热后,将二甲醚不断汽化分离,得到含量较高的原料产品甲醇,经过甲醇外送泵6、甲醇外送泵流量计14、甲醇外送泵调节阀15,稳定的输送至第一甲醇回收罐7.1内,当第一甲醇回收罐7.1的达到容量80%时,经第二甲醇回收快开阀7.4切罐进第二甲醇回收罐7.2,对第一甲醇回收罐7.1外送甲醇产品,当第二甲醇回收罐7.2达到容量80%时,经第一甲醇回收快开阀7.3切罐进第一甲醇回收罐7.1,对第二甲醇回收罐7.2外送甲醇产品,第一甲醇回收罐7.1和第二甲醇回收罐7.2重复以上步骤切换,实现循环。

[0041]

以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同置换,尽属于本实用新型要求保护的范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让