一种耐漏电起痕硅橡胶及其制备方法和应用与流程

2021-02-02 13:02:36|

2021-02-02 13:02:36| 374|

374| 起点商标网

起点商标网

[0001]

本发明属于硅橡胶技术领域,具体涉及一种耐漏电起痕硅橡胶及其制备方法和应用。

背景技术:

[0002]

硅橡胶是一种以si原子和o原子交替键合构成分子主链骨架、各种有机基团作为侧基的特种橡胶。因其不同于普通橡胶的碳链结构,硅橡胶具有优异的耐高低温性、耐候性、电绝缘性、抗霉菌、生理惰性和耐漏电起痕性能等。但随着科技的发展,当前硅橡胶的耐漏电起痕性能已经不能满足电力系统使用要求。且现有的制备方法还存在不足:无机耐漏电起痕剂的极性较大,与硅橡胶的相容性较差,通常需要大量填充才能达到满意的效果,这将严重损害硅橡胶的力学性能;而有机耐漏电起痕剂通常是极性小分子,容易在硅橡胶基体中迁移损失或局部富集,都会影响硅橡胶耐漏电起痕效果。

[0003]

因此,现在亟需一种更有效用于提高耐漏电起痕性能的制备方法,以达到制备兼具良好力学性能和耐漏电起痕性能的硅橡胶材料。

技术实现要素:

[0004]

本发明提出一种耐漏电起痕硅橡胶及其制备方法和应用,以解决现有技术中存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

[0005]

为了克服上述技术问题,本发明采用的技术方案如下:

[0006]

一种耐漏电起痕硅橡胶,主要由以下原料制得:主要由以下原料制得:聚硅氮烷、铂络合物、基础硅橡胶、白炭黑、硅油和硫化剂;其中,所述聚硅氮烷的结构简式为:(r

1

r

2

si-nh)

x

(r

3

r

4

si-nh)

y

,x和y均为0-300的整数,且x和y不同时为0;其中,r

1

、r

2

、r

3

、r

4

均分别独立表示h、ch

3

、c

m

h

2m+1

中的任意一种,m选自1-7之间的整数;所述铂络合物中的铂原子在所述的耐漏电起痕电硅橡胶的总配方原料中的质量占比为5-15ppm。

[0007]

作为上述方案的进一步改进,所述聚硅氮烷的分子量为1300-15000。

[0008]

作为上述方案的进一步改进,所述硅油包括羟基硅油和含氢硅油。

[0009]

作为上述方案的进一步改进,所述铂络合物选自氯铂酸的烯烃硅氧烷络合物、氯铂酸的异丙醇溶液、氯铂酸的四甲基二硅氧烷络合物或氯铂酸的四氢呋喃溶液中的至少一种。

[0010]

作为上述方案的进一步改进,所述硫化剂选自2,5-二甲基-2,5-二叔丁基过氧化己烷、过氧化二异丙苯或过氧化二叔丁基中的至少一种。

[0011]

作为上述方案的进一步改进,所述基础硅橡胶包括甲基乙烯基硅橡胶;优选地,所述甲基乙烯基硅橡胶的分子量为45~65万;优选地,所述甲基乙烯基硅橡胶中的乙烯基的摩尔百分比为0.05~3.0mol%。

[0012]

作为上述方案的进一步改进,按重量份计,所述耐漏电起痕硅橡胶主要由以下原料制得:基础硅橡胶100份、白炭黑20-50份、羟基硅油3-11份、含氢硅油0-1份、聚硅氮烷

1.5-6份、硫化剂0.5-3份和铂络合物0.2-1份。

[0013]

作为上述方案的进一步改进,所述白炭黑的比表面积为200-400m

2

/g。

[0014]

一种如本发明所述的耐漏电起痕硅橡胶的制备方法,包括:

[0015]

(1)按本发明所述的耐漏电起痕硅橡胶的配方称取原料,将基础硅橡胶、白炭黑、硅油进行混炼,再经热处理、抽真空混炼和冷却,得到基础胶料;

[0016]

(2)将基础胶料与剩余原料进行混炼,经硫化成型,再进行二段硫化,得所述的耐漏电起痕硅橡胶。

[0017]

其中,步骤(1)中,所述混炼的温度为室温条件,混炼的时长为2-4h。所述热处理的温度为150℃~180℃;所述热处理的时长为1~4h;所述抽真空混炼的时长为0.5-2h。步骤(2)中,所述硫化的温度为160~180℃,所述硫化的时长为0.1~0.5h;所述二段硫化的温度为180~220℃,所述二段硫化的时长为1~5h。

[0018]

本发明所述的耐漏电起痕硅橡胶在高电压绝缘领域中的应用。

[0019]

本发明的有益效果是:

[0020]

本发明提供了一种耐漏电起痕硅橡胶及其制备方法,主要由以下原料制得:聚硅氮烷、铂络合物、基础硅橡胶、白炭黑、硅油和硫化剂。其中,本发明通过添加少量的聚硅氮烷与铂络合物,且发明人还发现,在所述聚硅氮烷的结构简式为:(r

1

r

2

si-nh)

x

(r

3

r

4

si-nh)

y

,x和y均为0-300的整数;其中,r

1

、r

2

、r

3

、r

4

均分别独立表示h、ch

3

、c

m

h

2m+1

中的任意一种,m选自1-7之间的整数,且x和y不同时为0;并且所述铂络合物中的铂原子在所述的耐漏电起痕电硅橡胶的总配方原料中的质量占比为5-15ppm时,所得硅橡胶成品的耐漏电起痕性能有了大大提高,能够达到1a 4.5级,体系相容性好,具有优良的力学性能,克服了当前耐漏电起痕硅橡胶力学性能较差的缺点。本发明的制备方法简单,且原料易得,具有良好的应用前景,适合应用在高电压绝缘领域中。

附图说明

[0021]

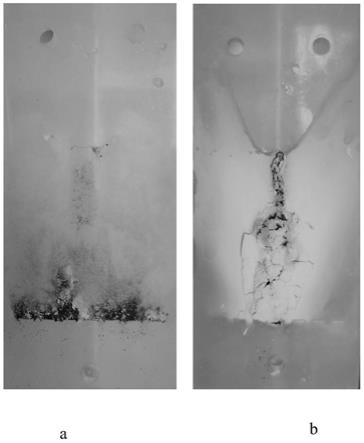

图1是实施例1和对比例1分别所得耐漏电起痕硅橡胶产品在经漏电起痕斜板试验后的样品数码照片。

具体实施方式

[0022]

下面结合实施例对本发明进行具体描述,以便于所属技术领域的人员对本发明的理解。有必要在此特别指出的是,实施例只是用于对本发明做进一步说明,不能理解为对本发明保护范围的限制,所属领域技术熟练人员,根据上述发明内容对本发明所作出的非本质性的改进和调整,应仍属于本发明的保护范围。同时,下述所提及的原料未详细说明的,均为市售产品;未详细提及的工艺步骤或提取方法为均为本领域技术人员所知晓的工艺步骤或提取方法。

[0023]

实施例1制备耐漏电起痕硅橡胶

[0024]

将90份0.07mol%乙烯基含量的甲基乙烯硅橡胶(分子量56万)、10份3mol%乙烯基含量的甲基乙烯基硅橡胶(分子量60万)、40份气相法白炭黑(比表面积360m

2

/g)、8份羟基硅油(羟基含量6wt%)在捏合机中混合,并于室温下混炼4h。再加热至150℃继续混炼2h,然后抽真空混炼1h,冷却至室温,得到硅橡胶基础胶。

[0025]

将上述基础胶在开炼机上加入1.5份聚硅氮烷、0.8份氯铂酸的烯烃硅氧烷络合物(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为10ppm)和2份过氧化二异丙苯,混炼均匀后出片。在165℃下硫化15min,再于200℃下二段硫化4h,得到耐漏电起痕硅橡胶成品。

[0026]

其中,聚硅氮烷的结构简式为:(r

1

r

2

si-nh)

12

(r

3

r

4

si-nh)

4

;其中,r

1

、r

2

、r

3

均为ch

3

,r

4

为h。

[0027]

实施例2制备耐漏电起痕硅橡胶

[0028]

将90份0.07mol%乙烯基含量的甲基乙烯硅橡胶(分子量56万)、10份3mol%乙烯基含量的甲基乙烯基硅橡胶(分子量60万)、40份气相法白炭黑(比表面积360m

2

/g)、8份羟基硅油(羟基含量6wt%)在捏合机中混合,并于室温下混炼4h。再加热至150℃继续混炼2h,然后抽真空混炼1h,冷却至室温,得到硅橡胶基础胶。

[0029]

将上述基础胶在开炼机上加入1.5份聚硅氮烷、0.8份氯铂酸的烯烃硅氧烷络合物(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为10ppm)和2份过氧化二异丙苯,混炼均匀后出片。在165℃下硫化15min,再于200℃下二段硫化4h,得到耐漏电起痕硅橡胶成品。

[0030]

其中,聚硅氮烷的结构简式为:(r

1

r

2

si-nh)

12

(r

3

r

4

si-nh)

4

;其中,r

1

、r

2

均为ch

3

,r

3

为c

2

h

5

,r

4

为h。

[0031]

实施例3制备耐漏电起痕硅橡胶

[0032]

将50份0.06mol%乙烯基含量(分子量60万)、50份0.25mol%乙烯基含量(分子量60万)的甲基乙烯基硅橡胶、40份气相法白炭黑(比表面积260m

2

/g)、6份羟基硅油(羟基含量6wt%)和0.6份含氢硅油(氢含量1.2wt%)在捏合机中混合,室温下混炼4h。再加热至150℃继续混炼2h,然后抽真空混炼1h,冷却至室温,得到硅橡胶基础胶。

[0033]

将上述基础胶在开炼机上加入2.2份聚硅氮烷、0.2份氯铂酸的异丙醇溶液(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为10ppm)和2份过氧化二异丙苯,混炼均匀后出片。在165℃下硫化15min,再于180℃下二段硫化4h,得到耐漏电起痕硅橡胶成品。

[0034]

其中,聚硅氮烷的结构简式为:(r

1

r

2

si-nh)

100

(r

3

r

4

si-nh)

20

;其中,r

1

、r

2

、r

3

均为ch

3

,r

4

为h。

[0035]

实施例4制备耐漏电起痕硅橡胶

[0036]

将50份0.06mol%乙烯基含量(分子量60万)、50份0.25mol%乙烯基含量(分子量60万)的甲基乙烯基硅橡胶、40份气相法白炭黑(比表面积260m

2

/g)、6份羟基硅油(羟基含量6wt%)和0.6份含氢硅油(氢含量1.2wt%)在捏合机中混合,室温下混炼4h。再加热至150℃继续混炼2h,然后抽真空混炼1h,冷却至室温,得到硅橡胶基础胶。

[0037]

将上述基础胶在开炼机上加入2.2份聚硅氮烷、0.2份氯铂酸的异丙醇溶液(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为5ppm)和2份过氧化二异丙苯,混炼均匀后出片。在165℃下硫化15min,再于180℃下二段硫化4h,得到耐漏电起痕硅橡胶成品。

[0038]

其中,聚硅氮烷的结构简式为:(r

1

r

2

si-nh)

100

(r

3

r

4

si-nh)

20

;其中,r

1

、r

2

、r

3

均为ch

3

,r

4

为h。

[0039]

实施例5制备耐漏电起痕硅橡胶

[0040]

将80份0.08mol%乙烯基含量(分子量56万)、20份0.3mol%乙烯基含量(分子量59万)的甲基乙烯基硅橡胶、40份气相法白炭黑(比表面积300m

2

/g)、5份羟基硅油(羟基含量6wt%)和0.2份含氢硅油(氢含量1.2wt%)在捏合机中混合,室温下混炼4h。再加热至150℃继续混炼2h,然后抽真空混炼1h,冷却至室温,得到硅橡胶基础胶。

[0041]

将上述基础胶在开炼机上加入3份聚硅氮烷、0.5份氯铂酸的四甲基二硅氧烷络合物(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为10ppm)和2份过氧化二异丙苯,混炼均匀后出片。在165℃下硫化15min,再于220℃下二段硫化4h,得到耐漏电起痕硅橡胶成品。

[0042]

其中,聚硅氮烷的结构简式为:(r

1

r

2

si-nh)

50

(r

3

r

4

si-nh)

10

;其中,r

1

、r

2

、r

3

均为ch

3

,r

4

为h。

[0043]

实施例6制备耐漏电起痕硅橡胶

[0044]

将80份0.08mol%乙烯基含量(分子量56万)、20份0.3mol%乙烯基含量(分子量59万)的甲基乙烯基硅橡胶、40份气相法白炭黑(比表面积300m

2

/g)、5份羟基硅油(羟基含量6wt%)和0.2份含氢硅油(氢含量1.2wt%)在捏合机中混合,室温下混炼4h。再加热至150℃继续混炼2h,然后抽真空混炼1h,冷却至室温,得到硅橡胶基础胶。

[0045]

将上述基础胶在开炼机上加入3份聚硅氮烷、0.5份氯铂酸的四甲基二硅氧烷络合物(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为15ppm)和2份过氧化二异丙苯,混炼均匀后出片。在165℃下硫化15min,再于220℃下二段硫化4h,得到耐漏电起痕硅橡胶成品。

[0046]

其中,聚硅氮烷的结构简式为:(r

1

r

2

si-nh)

50

(r

3

r

4

si-nh)

10

;其中,r

1

、r

2

、r

3

均为ch

3

,r

4

为h。

[0047]

对比例1(未添加聚硅氮烷)

[0048]

将90份0.05mol%乙烯基含量的甲基乙烯硅橡胶(分子量56万)、10份3mol%乙烯基含量的甲基乙烯基硅橡胶(分子量60万)、40份气相法白炭黑(比表面积260m

2

/g)、8份羟基硅油(羟基含量6wt%)在捏合机中混合,室温下混炼4h。然后加热至150℃继续混炼2h,再抽真空混炼1h,冷却至室温,得到硅橡胶基础胶。

[0049]

将上述基础胶在开炼机上加入0.8份氯铂酸的烯烃硅氧烷络合物(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为10ppm)和1.5份过氧化二异丙苯,混炼均匀后出片。在165℃下硫化15min,再于200℃下二段硫化4h,得到用于耐漏电起痕性能和力学性能测试的样品。

[0050]

对比例2

[0051]

将90份0.05mol%乙烯基含量的甲基乙烯硅橡胶(分子量56万)、10份3mol%乙烯基含量的甲基乙烯基硅橡胶(分子量60万)、40份气相法白炭黑(比表面积260m

2

/g)、8份羟基硅油(羟基含量6wt%)在捏合机中混合,室温下混炼4h。然后加热至150℃继续混炼2h,再抽真空混炼1h,冷却至室温,得到硅橡胶基础胶。

[0052]

将上述基础胶在开炼机上加入1.5份聚硅氮烷、0.8份氯铂酸的烯烃硅氧烷络合物(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为10ppm)和1.5份过氧化二异丙苯,混炼均匀后出片。在165℃下硫化15min,再于200℃下二段硫化4h,得到用于耐漏电

起痕性能和力学性能测试的样品。

[0053]

其中,聚硅氮烷的结构简式为:(r

1

r

2

si-nh)

10

(r

3

r

4

si-nh)

2

;其中,r

1

为ch

3

,r

2

、r

3

均为c

8

h

17

,r

4

为h。

[0054]

对比例3(未添加铂络合物)

[0055]

对比例3与对比例1不同之处是将基础胶在开炼机上加入0.8份氯铂酸的烯烃硅氧烷络合物(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为10ppm)和1.5份过氧化二异丙苯,替换为将基础胶在开炼机上加入2.5份聚硅氮烷和1.5份过氧化二异丙苯。

[0056]

其中,聚硅氮烷的结构简式为:(r

1

r

2

si-nh)

100

(r

3

r

4

si-nh)

20

;其中,r

1

、r

2

、r

3

均为ch

3

,r

4

为h。

[0057]

对比例4(铂原子在总原料中的质量占比>15ppm)

[0058]

对比例4与对比例2不同之处在于,将基础胶在开炼机时还加入了0.8份氯铂酸的烯烃硅氧烷络合物(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为50ppm)。

[0059]

对比例5(未添加铂络合物和聚硅氮烷)

[0060]

对比例5与对比例1不同之处是在开炼机上加入0.8份氯铂酸的烯烃硅氧烷络合物(其中,铂原子在耐漏电起痕硅橡胶的总配方原料中的质量占比为10ppm)和1.5份过氧化二异丙苯替换为在开炼机上加入1.5份过氧化二异丙苯。

[0061]

产品性能测试

[0062]

分别将实施例1-6、对比例1-5所制备的硅橡胶成品进行性能检测,首先按照gb/t528-2009测定硅橡胶的拉伸强度及断裂伸长率;然后按照gb/t 529-2008测定硅橡胶的撕裂强度;再按照gb/t 531-2008测定硅橡胶的邵氏a硬度;按照gb/t6553-2003进行硅橡胶耐漏电起痕试验。采用恒压法,试验电压分别为3.5kv、4.5kv。终点判断选用该试验方法中的“终点判断法a”:当通过试样的电流大于60ma时作为电痕击穿。

[0063]

结果如表1和图1(图1中,a为实施例1硅橡胶经漏电起痕斜板试验后的样品,b为对比例1硅橡胶经漏电起痕斜板试验后的样品)显示。

[0064]

表1硅橡胶成品的力学性能和耐漏电起痕性能

[0065][0066]

从表1可以看出,对比例1-5所得的硅橡胶均无法通过1a 3.5级的耐漏电起痕试验,在3.5kv的测试电压下便可使其发生漏电起痕破坏。其中,对比例1硅橡胶漏电起痕试验后照片如图b所示。而实施例1~6的硅橡胶均能够通过1a 4.5级的耐漏电起痕试验,其中实施例1硅橡胶漏电起痕试验后照片如图1中的a所示,说明只有将聚硅氮烷和铂络合物同时添加才能有效提高硅橡胶耐漏电起痕性能。同时,实施例1-6硅橡胶与对比例1-5硅橡胶的力学性能相当,说明耐热添加剂不会损害硅橡胶力学性能。由此可见,本发明所述耐漏电起痕硅橡胶具有优良耐漏电起痕性能和力学性能的硅橡胶。

[0067]

对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下还可以做出若干简单推演或替换,而不必经过创造性的劳动。因此,本领域技术人员根据本发明的揭示,对本发明做出的简单改进都应该在本发明的保护范围之内。上述实施例为本发明的优选实施例,凡与本发明类似的工艺及所作的等效变化,均应属于本发明的保护范畴。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让