一种低色热塑性高分子量线性饱和聚酯树脂的制备方法与流程

2021-02-02 12:02:27|

2021-02-02 12:02:27| 318|

318| 起点商标网

起点商标网

[0001]

本发明涉及高分子聚合技术领域,特别是一种低色热塑性高分子量线性饱和聚酯树脂的制备方法。

背景技术:

[0002]

采用不同的多元酸和多元醇可合成出不同类型、不同特性的饱和聚酯树脂。若使用的都是直链结构的二元醇和二元酸,产生的就是只含直链结构的聚酯树脂,若使用的多元酸中含苯环(例:苯酐、对苯二甲酸、偏苯三酸酐等)产生的就是含有苯环结构的聚酯树脂,若采用化学反应引入除多元醇、多元酸之外的其它成份,产生的就是改性聚酯树脂。但是目前制备出来的饱和聚酯树脂柔韧性和粘合性都较差,鉴于此问题本发明提供了一种饱和聚酯树脂的制备方法。

技术实现要素:

[0003]

本发明的目的是为了解决上述问题,设计了一种低色热塑性高分子量线性饱和聚酯树脂的制备方法。

[0004]

实现上述目的本发明的技术方案为,一种低色热塑性高分子量线性饱和聚酯树脂的制备方法,该制备方法包括以下步骤:

[0005]

步骤一.将原料进行搅拌得到物料a,升温至t1进行酯化缩聚反应,观察物料a是否澄清;

[0006]

步骤二.降温加入多元醇和多元酸得到物料b,升温至t2进行酯化缩聚反应,观察物料b是否澄清;

[0007]

步骤三.取样检测酸价;

[0008]

步骤四.置于真空条件下并取样检测粘度,检测合格出料。

[0009]

作为本发明的进一步说明,步骤一中所述原料包括多元醇、多元酸、催化剂和抗氧化剂,所述多元醇为一元醇、二元醇或三元醇中一种或多种,所述多元酸为一元酸、二元酸或三元酸中一种或多种,所述催化剂为磷酸、磷酸三甲酯、醋酸锌、钛酸正丁酯中的一种或多种,其中所述多元醇和所述多元酸的比为1.5:1-2.2:1。

[0010]

作为本发明的进一步说明,所述多元醇为所述二元醇,所述多元酸为二元酸,所述催化剂为醋酸锌、钛酸正丁酯中的一种或多种。

[0011]

作为本发明的进一步说明,所述t1和所述t2均为200-280℃,步骤一中进行酯化缩聚反应时控制冷凝温度小于等于100℃,步骤二中进行酯化缩聚反应时控制冷凝温度小于等于105℃。

[0012]

作为本发明的进一步说明,步骤一和步骤二中进行酯化缩聚反应时通入氮气。

[0013]

作为本发明的进一步说明,步骤二中降温至120℃以下并关闭搅拌,再加入多元醇和多元酸得到物料b。

[0014]

作为本发明的进一步说明,步骤三中取样检测酸价时,若酸价不合格则回到步骤

二,若酸价合格则进行步骤四。

[0015]

作为本发明的进一步说明,步骤四中置于真空小于-0.09mpa的条件下缩聚,检测粘度,若粘度不合格则继续置于真空小于-0.09mpa的条件下缩聚,若粘度合格则直接出料。

[0016]

其有益效果在于,本发明提供了一种低色热塑性高分子量线性饱和聚酯树脂的制备方法,该饱和聚酯树脂为芳香族线性饱和聚酯树脂,具有高伸长率和适度的拉伸值,该树脂为一种柔软的无定形聚合物,其在芳香族或酮类溶剂体系中长期稳定,可用作粘合剂,将难以粘合的纤维网连接到各种基材上,产生柔韧性,改善基材的电阻性能以及其与颜料结合能力,因此可当作改性剂用于提高各种基材的柔韧性和粘合性。

附图说明

[0017]

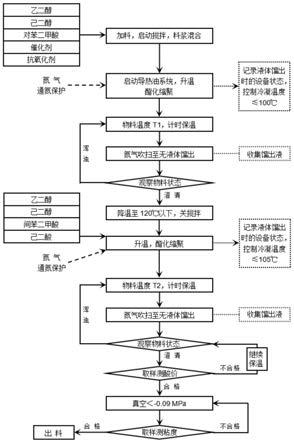

图1是本发明制备方法的工艺流程图;

具体实施方式

[0018]

下面结合附图对本发明进行具体描述,如图1所示,一种低色热塑性高分子量线性饱和聚酯树脂的制备方法,该制备方法包括以下步骤:

[0019]

步骤一.将原料加入到密封搅拌容器中,然后加热至80-90℃进行搅拌,得到料浆状的物料a,通入氮气进行保护下启动导热油系统,升温至t1,对物料a计时保温进行酯化缩聚反应,氮气吹扫液体,同时做好收集馏出液的工作,吹扫至无液体馏出,观察此时物料a状态,若物料a浑浊则继续保温,直至物料澄清,若物料a澄清则进行步骤二;

[0020]

酯化缩聚反应的反应方程式为:

[0021]

nhooc-r-cooh+nho-r

′-

oh

→

ho[oc-r-coo-r

′-

o]

n

h+2nh

2

o

[0022]

从反应方程式中可以看出反应的副产物为水,因此为了使酯化反应连续进行,必须将反应生成水及时从物料中分离,但是在实际生产中酯化缩聚反应是分步进行的,先进行酯化反应,生产羟基化合物,然后再缩聚脱去一分子的醇,进行链段增长,在进行酯化缩聚反应时记录液体馏出时的设备状态,控制冷凝温度小于等于100℃;

[0023]

步骤二.物料a澄清后将其降温至120℃以下,并关闭搅拌,然后加入多元醇和多元酸得到物料b,并通入氮气进行保护,升温至t2,对物料b计时保温进行酯化缩聚反应,氮气吹扫液体,同时做好收集馏出液的工作,吹扫至无液体馏出,记录液体馏出时的设备状态,控制冷凝温度小于等于105℃,观察此时物料b状态,若物料b浑浊则继续保温,直至物料b澄清,若物料b澄清则进行步骤三;

[0024]

步骤三.物料b澄清后取样检测酸价,若酸价不合格则回到步骤二继续进行保温,直至酸价合格,若酸价合格则进行步骤四;

[0025]

步骤四.将酸价合格的物料置于真空小于-0.09mpa的条件下缩聚,然后取样检测粘度,若粘度不合格则继续置于真空小于-0.09mpa的条件下缩聚,直至粘度合格,若粘度合格则直接出料。

[0026]

需要对上面步骤作补充说明的是,步骤一中的原料包括多元醇、多元酸、催化剂和抗氧化剂,催化剂一般选用磷酸、磷酸三甲酯、醋酸锌、钛酸正丁酯,优选醋酸锌、钛酸正丁酯,最优选醋酸锌;

[0027]

步骤一和步骤二中多元酸一般选用一元酸、二元酸和三元酸,其中优选二元酸,本

发明中最优选为对苯二甲酸、间苯二甲酸、己二酸;

[0028]

步骤一和步骤二中多元醇一般选用一元醇、二元醇和三元醇,优选二元醇,最优选为对乙二醇、己二醇;

[0029]

步骤一和步骤二中多元醇和多元酸在加入时比为1.5:1-2.2:1,优选1.7:1-2.0:1,最优选1.9:1;

[0030]

步骤一和步骤二中进行酯化缩聚反应时温度(即t1和t2)为200-280℃,优选220-250℃,最优选235℃。

[0031]

实施例1.

[0032]

步骤一.将乙二醇、己二醇、对苯二甲酸、醋酸锌和抗氧化剂加入到密封搅拌容器中,其中多元醇和多元酸的比为1.9:1,然后加热至80℃进行搅拌,得到料浆状的物料a,通入氮气进行保护下启动导热油系统,升温至235℃,对物料a计时保温进行酯化缩聚反应,氮气吹扫液体,同时做好收集馏出液的工作,吹扫至无液体馏出,在进行酯化缩聚反应时记录液体馏出时的设备状态,控制冷凝温度小于等于100℃,观察此时物料a状态,物料a澄清进行步骤二;

[0033]

步骤二.物料a澄清后将其降温至100℃,并关闭搅拌,然后加入乙二醇、己二醇、间苯二甲酸和己二酸得到物料b,其中多元醇和多元酸的比为1.9:1,然后通入氮气进行保护,升温至235℃,对物料b计时保温进行酯化缩聚反应,氮气吹扫液体,同时做好收集馏出液的工作,吹扫至无液体馏出,记录液体馏出时的设备状态,控制冷凝温度小于等于105℃,观察此时物料b状态,物料b澄清进行步骤三;

[0034]

步骤三.物料b澄清后取样检测酸价,酸价合格进行步骤四;

[0035]

步骤四.将酸价合格的物料置于真空为-0.05mpa的条件下,然后取样检测粘度,粘度合格直接出料,得到低色热塑性高分子量线性饱和聚酯树脂。

[0036]

实施例2.

[0037]

实施例2中针对添加的多元醇和多元酸做了调整,多元醇和多元酸的比调整为1.5:1,其他原料和工艺维持实施例1不变,在步骤三检测酸价时,酸价不合格,物料b返回到步骤二中继续进行保温,直至检测合格,在进行步骤四时粘度合格直接出料,得到低色热塑性高分子量线性饱和聚酯树脂。

[0038]

实施例3.

[0039]

实施例3中针对步骤四中的真空条件做了调整,真空条件调整为-0.02mpa,其他原料和工艺维持实施例1不变,在进行步骤四中进行第一次粘度检测时,粘度不合格,需返回到真空条件下放置,一共返回了3次才检测到粘度合格出来,得到低色热塑性高分子量线性饱和聚酯树脂。

[0040]

实施例4.

[0041]

实施例4中针对步骤一中酯化缩聚反应温度做了调整,t1温度均调整为220℃,其他原料和工艺维持实施例1不变,步骤一进行酯化缩聚反应后物料a在第一次观察时均出现了浑浊的情况,需要继续进行保温观察,直至澄清,在进行步骤二时未出现浑浊现象,再依次经步骤三和步骤四出料得到低色热塑性高分子量线性饱和聚酯树脂。

[0042]

实施例5.

[0043]

实施例5中针对酯化缩聚反应温度做了调整,t1和t2温度均调整为220℃,其他原

料和工艺维持实施例1不变,步骤一和步骤二中进行酯化缩聚反应后物料a和物料b在第一次观察时均出现了浑浊的情况,都需要继续进行保温观察,直至澄清,再依次经步骤三和步骤四出料得到低色热塑性高分子量线性饱和聚酯树脂。

[0044]

对上面各实施例得到的色热塑性高分子量线性饱和聚酯树脂进行性能测试,结果显示该线性饱和聚酯树脂具有高伸长率和适度的拉伸值,并且实施例1得到的成品性能最好,并且将它们分别置于芳香族和酮类溶剂体系中,发现该饱和聚酯树脂长期稳定,因此它可作为粘合剂,将难以粘合的纤维网连接到各种基材上,并产生柔韧性,能够改善基材的电阻性能以及其与颜料结合能力,因此它可当作改性剂用于提高各种基材的柔韧性和粘合性。

[0045]

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让