一种绿色功能因子食品制作设备及其制备方法与流程

2021-02-02 12:02:44|

2021-02-02 12:02:44| 357|

357| 起点商标网

起点商标网

[0001]

本发明涉及功能因子制作设备技术领域,具体为一种绿色功能因子食品制作设备及其制备方法。

背景技术:

[0002]

食品指各种供人食用或者饮用的成品和原料以及按照传统既是食品又是中药材的物品,食品中往往带有不同的功能因子,功能因子是通过激活酶的活性或其他途径调节人体机能的物质,显然功能因子在功能食品中真正起到了生理作用的成分,是生产功能食品的关键;

[0003]

功能食品在生产时,为了更加方便的将功能因子与食品产生混合,一般会单独的将对人体有益的功能因子从个别原料提取出来,如蛋白酶内的小分子活性肽因子,具有理想的抗氧化及抗衰老功能特性,提取的因子在加工处理时会与食品产生混合,形成功能食品,然而因子的提取方式较为困难,且提取的精度和活性达不到理想的需求,减少因子原有的功能成效,增加该技术领域加工实行的困难;在功能食品加工期间,由于不同原料的挥发作用和加工处理,容易产生较多的废渣废料,从而使食品的制作成本产生流失,不易进行大规模生产,降低食品的生产效率。

技术实现要素:

[0004]

本发明的目的在于提供一种绿色功能因子食品制作设备及其制备方法,以解决上述背景技术中提出的相关问题。

[0005]

为实现上述目的,本发明提供如下技术方案:包括安装架和存料罐,所述安装架顶部的中间位置处套设有超滤膜,所述超滤膜内部顶部的一侧设有超声波发生器,所述超滤膜底部的中间位置处设有相互连通的排流口,所述超滤膜底部的一侧设有相互连通的排污口,所述超滤膜正面一端顶部的中间位置处设有与超声波发生器相互配合的换能器,所述存料罐的内侧设有分类收料组件,所述安装架顶部的两侧设有夹持缓震组件,所述超滤膜外侧的顶部设有与其相互连接的连接架,两组所述连接架的顶部设有安装槽,一组所述连接架顶部的一侧设有水槽,另一组所述连接架的顶部分别设有温度计和控制台,所述安装槽内部的底部设有加热套,所述加热套的内侧设有相互贴合的水解槽,所述水解槽的底部设有与其相互连通的液泵,且液泵与超滤膜相互连通,所述温度计顶部的一侧设有伺服电机,所述温度计顶部的另一侧设有水泵,所述水泵的输出端设有导液管,所述伺服电机的输出端设有锥齿轮b,所述水解槽内部顶部的中间位置处套设有预混合导流组件,所述水解槽内部顶部的一侧设有温度感应器,且温度感应器与温度计相互配合;

[0006]

所述分类收料组件的内侧设有废液收集槽,所述存料罐内部顶部的中间位置处设有浓缩液收集槽,所述存料罐两侧的中间位置处设有推拉手,所述存料罐内部的底部设有过滤网兜,所述存料罐底部的中间位置处设有与过滤网兜相互连通的水阀;

[0007]

所述夹持缓震组件顶部的两侧设有安装柱,两组所述安装柱的顶部设有安装仓,

两组所述安装仓内部的中间位置处套设有拉杆,两组所述拉杆外侧相互远离的一侧设有弹簧,两组所述拉杆外侧相互靠近的一侧设有安装座,两组所述安装座相互靠近的一侧设有与超滤膜相互适配的半弧形减震垫,一组所述半弧形减震垫两端的一侧设有活动磁块,另一组所述半弧形减震垫两端的一侧设有与活动磁块相互配合的磁性卡槽;

[0008]

所述预混合导流组件内部顶部的中间位置处套设有套筒,所述套筒的底部设有相互连通的出液口,所述套筒的顶部设有相互连通的进料口,所述套筒外侧的顶部设有相互连通的进水槽,且进水槽与导液管相互配合,所述套筒外侧靠近进水槽的底部设有与锥齿轮b相互啮合的锥齿轮a,所述套筒的内侧均匀设有导向粉碎环和螺旋导流杆,且导向粉碎环与螺旋导流杆相互配合,所述套筒外侧的两侧设有通流板,所述控制台通过导线分别与超声波发生器、加热套、液泵、伺服电机和水泵电连接。

[0009]

优选的,所述水泵的输入端设有导管,且导管延伸至水槽内部的底部。

[0010]

优选的,所述拉杆外侧靠近弹簧的一侧设有限位块,所述拉杆相互远离的一侧设有拉环,且拉环的外侧设有保护套。

[0011]

优选的,所述安装架顶部靠近安装柱的一侧设有固定球,所述推拉手的顶部设有与固定球相互配合的固定环。

[0012]

优选的,所述存料罐底部的四角处设有万向轮,且万向轮的外侧设有防滑纹。

[0013]

优选的,所述活动磁块与磁性卡槽呈异性相吸相互配合。

[0014]

优选的,所述伺服电机的外侧设有保护壳,且保护壳的内侧设有消音棉。

[0015]

优选的,所述排流口与浓缩液收集槽相互对应,所述排污口与废液收集槽相互对应。

[0016]

优选的,所述导液管外侧的一侧设有喷头,且喷头与进水槽相互配合。

[0017]

一种绿色功能因子食品制作设备及其制备方法,包括如权利要求-任一项所述的一种绿色功能因子食品制作设备及其制备方法,所述使用方法步骤如下:

[0018]

一、在实际使用时,通过控制台分别启动超声波发生器、加热套、液泵、伺服电机和水泵,利用伺服电机的启动带动锥齿轮b与锥齿轮a进行配合转动,然后锥齿轮a迫使套筒旋转,此时将需要提取的蛋白酶原料从进料口倒入,期间在水泵的启动下将水槽内的水液抽出,并从导液管喷入进水槽内,这样在原料从套筒倒入期间会与水液相互结合进行预混合处理,并通过导向粉碎环和螺旋导流杆的旋转趋势下,进一步对原料进行分散和导流工作,使原料混合的更加均匀,同时激发原料内的活性物质,以便于后续功能因子提取的工作效率。

[0019]

二、当原料倒入水解槽内时,通过加热套的启动进行加热,利用温度感应器和温度计的相互配合进行温度观测,这样在原料完全溶解后,通过液泵的启动流入超滤膜内进行超声波分离提取工作。

[0020]

三、在水液流入超滤膜内时,通过超声波发生器的启动与换能器的配合进行超声波振动操作,对进入的水液进行层析分离,并激发功能因子的反应特性,以此制备具有生物活性的小分子肽功能因子,并在超滤膜的流通过滤后,利用排流口对浓缩的功能因子进行排放,利用排污口对废弃水液进行排流,完成对蛋白酶内的小分肽功能因子提取工作。

[0021]

四、当超声波发生器在超滤膜内产生超声波振动时,通过安装座和半弧形减震垫的贴合夹持,对超滤膜产生的震动进行吸收缓解,同时利用弹簧的弹性连接和活动磁块与

磁性卡槽的磁性吸合,进一步提高半弧形减震垫贴合的固定效果,增加部件的牢固性,提高装置工作时的稳定性。

[0022]

五、功能因子和废弃液排出时,通过浓缩液收集槽对功能因子进行接收,利用废液收集槽对废弃水液进行接收,且接收的废弃水液可以通过水阀选择排流,利用过滤网兜的安设配合对水液内含有的物质进行阻挡,以便于后续的回收处理和再次利用,便于操作人员后续的搬运和清理工作。

[0023]

与现有技术相比,本发明提供了一种绿色功能因子食品制作设备及其制备方法,具备以下有益效果:

[0024]

1、本发明通过预混合导流组件的相互配合,可在原料下料时与水液进行接触,并在套筒的离心旋转以及导向粉碎环和螺旋导流杆产生的导向分散结构加持,使原料与水液的接触面和混合成效更加均匀迅速,同时利用通流板的辅助搅拌和加热套的加热配合下,使多种蛋白酶内的小分子肽得到激发反应,提高蛋白酶内小分子肽因子提取的工作效率。

[0025]

2、本发明通过超声波发生器和换能器的相互配合对超滤膜内产生超声波振动反应,促使流入超滤膜内的小分子肽功能因子的活性化,同时利用超滤膜的层析分离技术进行制备,加强小分子肽功能因子的提取精度,并通过夹持缓冲组件的相互配合对超滤膜进行贴合,吸取超声波发生器形成的声波震动,增强装置工作的稳定性。

[0026]

3、本发明通过分类收料组件的相互配合,对层析分离的小分子肽功能因子进行接收,并对制备时产生的废液收集,这样不仅方便了操作人员对功能因子进行搬移转运,同时便于将废液和废料进行过滤处理,以便于食品生产过程中的综合利用,使设备具有原料易得、制备过程简单,变废为宝,符合环保理念的特点。

附图说明

[0027]

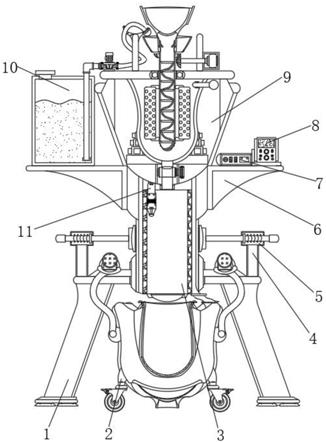

图1为本发明的主视剖视图;

[0028]

图2为本发明的主视图;

[0029]

图3为本发明的预混合导流组件结构示意图;

[0030]

图4为本发明的夹持缓冲组件结构示意图;

[0031]

图5为本发明的分类收料组件示意图;

[0032]

图6为本发明的套筒立体图;

[0033]

图7为本发明的导向粉碎环立体图;

[0034]

图8为本发明的超滤膜立体图。

[0035]

图中:1、安装架;2、存料罐;201、废液收集槽;202、浓缩液收集槽;203、水阀;204、过滤网兜;205、推拉手;3、超滤膜;4、安装柱;5、安装仓;501、弹簧;502、拉杆;503、安装座;504、半弧形减震垫;505、活动磁块;506、磁性卡槽;6、连接架;7、温度计;8、控制台;9、安装槽;10、水槽;11、超声波发生器;12、换能器;13、加热套;14、水解槽;15、液泵;16、套筒;161、导向粉碎环;162、螺旋导流杆;163、通流板;164、锥齿轮a;165、进水槽;166、进料口;167、出液口;17、温度感应器;18、伺服电机;19、锥齿轮b;20、导液管;21、水泵;22、排流口;23、排污口。

具体实施方式

[0036]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

实施例一

[0038]

请参阅图1-8,本发明提供一种技术方案:一种绿色功能因子食品制作设备,包括安装架1和存料罐2,安装架1顶部的中间位置处套设有超滤膜3,超滤膜3内部顶部的一侧设有超声波发生器11,超滤膜3底部的中间位置处设有相互连通的排流口22,超滤膜3底部的一侧设有相互连通的排污口23,超滤膜3正面一端顶部的中间位置处设有与超声波发生器11相互配合的换能器12,存料罐2的内侧设有分类收料组件,安装架1顶部的两侧设有夹持缓震组件,超滤膜3外侧的顶部设有与其相互连接的连接架6,两组连接架6的顶部设有安装槽9,一组连接架6顶部的一侧设有水槽10,另一组连接架6的顶部分别设有温度计7和控制台8,安装槽9内部的底部设有加热套13,加热套13的内侧设有相互贴合的水解槽14,水解槽14的底部设有与其相互连通的液泵15,且液泵15与超滤膜3相互连通,温度计7顶部的一侧设有伺服电机18,温度计7顶部的另一侧设有水泵21,水泵21的输出端设有导液管20,伺服电机18的输出端设有锥齿轮b19,水解槽14内部顶部的中间位置处套设有预混合导流组件,水解槽14内部顶部的一侧设有温度感应器17,且温度感应器17与温度计7相互配合;

[0039]

分类收料组件的内侧设有废液收集槽201,存料罐2内部顶部的中间位置处设有浓缩液收集槽202,存料罐2两侧的中间位置处设有推拉手205,存料罐2内部的底部设有过滤网兜204,存料罐2底部的中间位置处设有与过滤网兜204相互连通的水阀203;

[0040]

夹持缓震组件顶部的两侧设有安装柱4,两组安装柱4的顶部设有安装仓5,两组安装仓5内部的中间位置处套设有拉杆502,两组拉杆502外侧相互远离的一侧设有弹簧501,两组拉杆502外侧相互靠近的一侧设有安装座503,两组安装座503相互靠近的一侧设有与超滤膜3相互适配的半弧形减震垫504,一组半弧形减震垫504两端的一侧设有活动磁块505,另一组半弧形减震垫504两端的一侧设有与活动磁块505相互配合的磁性卡槽506;

[0041]

预混合导流组件内部顶部的中间位置处套设有套筒16,套筒16的底部设有相互连通的出液口167,套筒16的顶部设有相互连通的进料口166,套筒16外侧的顶部设有相互连通的进水槽165,且进水槽165与导液管20相互配合,套筒16外侧靠近进水槽165的底部设有与锥齿轮b19相互啮合的锥齿轮a164,套筒16的内侧均匀设有导向粉碎环161和螺旋导流杆162,且导向粉碎环161与螺旋导流杆162相互配合,套筒16外侧的两侧设有通流板163,控制台8通过导线分别与超声波发生器11、加热套13、液泵15、伺服电机18和水泵21电连接。

[0042]

作为本实施例的优选方案:水泵21的输入端设有导管,且导管延伸至水槽10内部的底部。

[0043]

作为本实施例的优选方案:拉杆502外侧靠近弹簧501的一侧设有限位块,拉杆502相互远离的一侧设有拉环,且拉环的外侧设有保护套。

[0044]

作为本实施例的优选方案:安装架1顶部靠近安装柱4的一侧设有固定球,推拉手205的顶部设有与固定球相互配合的固定环。

[0045]

实施例二

[0046]

请参阅图1-8,本发明提供一种技术方案:一种绿色功能因子食品制作设备,包括安装架1和存料罐2,安装架1顶部的中间位置处套设有超滤膜3,超滤膜3内部顶部的一侧设有超声波发生器11,超滤膜3底部的中间位置处设有相互连通的排流口22,超滤膜3底部的一侧设有相互连通的排污口23,超滤膜3正面一端顶部的中间位置处设有与超声波发生器11相互配合的换能器12,存料罐2的内侧设有分类收料组件,安装架1顶部的两侧设有夹持缓震组件,超滤膜3外侧的顶部设有与其相互连接的连接架6,两组连接架6的顶部设有安装槽9,一组连接架6顶部的一侧设有水槽10,另一组连接架6的顶部分别设有温度计7和控制台8,安装槽9内部的底部设有加热套13,加热套13的内侧设有相互贴合的水解槽14,水解槽14的底部设有与其相互连通的液泵15,且液泵15与超滤膜3相互连通,温度计7顶部的一侧设有伺服电机18,温度计7顶部的另一侧设有水泵21,水泵21的输出端设有导液管20,伺服电机18的输出端设有锥齿轮b19,水解槽14内部顶部的中间位置处套设有预混合导流组件,水解槽14内部顶部的一侧设有温度感应器17,且温度感应器17与温度计7相互配合;

[0047]

分类收料组件的内侧设有废液收集槽201,存料罐2内部顶部的中间位置处设有浓缩液收集槽202,存料罐2两侧的中间位置处设有推拉手205,存料罐2内部的底部设有过滤网兜204,存料罐2底部的中间位置处设有与过滤网兜204相互连通的水阀203;

[0048]

夹持缓震组件顶部的两侧设有安装柱4,两组安装柱4的顶部设有安装仓5,两组安装仓5内部的中间位置处套设有拉杆502,两组拉杆502外侧相互远离的一侧设有弹簧501,两组拉杆502外侧相互靠近的一侧设有安装座503,两组安装座503相互靠近的一侧设有与超滤膜3相互适配的半弧形减震垫504,一组半弧形减震垫504两端的一侧设有活动磁块505,另一组半弧形减震垫504两端的一侧设有与活动磁块505相互配合的磁性卡槽506;

[0049]

预混合导流组件内部顶部的中间位置处套设有套筒16,套筒16的底部设有相互连通的出液口167,套筒16的顶部设有相互连通的进料口166,套筒16外侧的顶部设有相互连通的进水槽165,且进水槽165与导液管20相互配合,套筒16外侧靠近进水槽165的底部设有与锥齿轮b19相互啮合的锥齿轮a164,套筒16的内侧均匀设有导向粉碎环161和螺旋导流杆162,且导向粉碎环161与螺旋导流杆162相互配合,套筒16外侧的两侧设有通流板163,控制台8通过导线分别与超声波发生器11、加热套13、液泵15、伺服电机18和水泵21电连接。

[0050]

作为本实施例的优选方案:水泵21的输入端设有导管,且导管延伸至水槽10内部的底部。

[0051]

作为本实施例的优选方案:拉杆502外侧靠近弹簧501的一侧设有限位块,拉杆502相互远离的一侧设有拉环,且拉环的外侧设有保护套,增加了操作性。

[0052]

作为本实施例的优选方案:安装架1顶部靠近安装柱4的一侧设有固定球,推拉手205的顶部设有与固定球相互配合的固定环,防止部件产生位置偏移。

[0053]

作为本实施例的优选方案:存料罐2底部的四角处设有万向轮,且万向轮的外侧设有防滑纹,防止产生打滑现象。

[0054]

作为本实施例的优选方案:活动磁块505与磁性卡槽506呈异性相吸相互配合,加强部件的固定效果。

[0055]

作为本实施例的优选方案:伺服电机18的外侧设有保护壳,且保护壳的内侧设有消音棉,增加部件的保护性。

[0056]

作为本实施例的优选方案:排流口22与浓缩液收集槽202相互对应,排污口23与废

液收集槽201相互对应,便于对水液进行收集。

[0057]

作为本实施例的优选方案:导液管20外侧的一侧设有喷头,且喷头与进水槽165相互配合,使部件的位置得以对准。

[0058]

一种绿色功能因子食品制作设备的制备方法,使用方法步骤如下:

[0059]

一、在实际使用时,通过控制台8分别启动超声波发生器11、加热套13、液泵15、伺服电机18和水泵21,利用伺服电机18的启动带动锥齿轮b19与锥齿轮a164进行配合转动,然后锥齿轮a164迫使套筒16旋转,此时将需要提取的蛋白酶原料从进料口166倒入,期间在水泵21的启动下将水槽10内的水液抽出,并从导液管20喷入进水槽165内,这样在原料从套筒16倒入期间会与水液相互结合进行预混合处理,并通过导向粉碎环161和螺旋导流杆162的旋转趋势下,进一步对原料进行分散和导流工作,使原料混合的更加均匀,同时激发原料内的活性物质,以便于后续功能因子提取的工作效率。

[0060]

二、当原料倒入水解槽14内时,通过加热套13的启动进行加热,利用温度感应器17和温度计7的相互配合进行温度观测,这样在原料完全溶解后,通过液泵15的启动流入超滤膜3内进行超声波分离提取工作。

[0061]

三、在水液流入超滤膜3内时,通过超声波发生器11的启动与换能器12的配合进行超声波振动操作,对进入的水液进行层析分离,并激发功能因子的反应特性,以此制备具有生物活性的小分子肽功能因子,并在超滤膜3的流通过滤后,利用排流口22对浓缩的功能因子进行排放,利用排污口23对废弃水液进行排流,完成对蛋白酶内的小分肽功能因子提取工作。

[0062]

四、当超声波发生器11在超滤膜3内产生超声波振动时,通过安装座503和半弧形减震垫504的贴合夹持,对超滤膜3产生的震动进行吸收缓解,同时利用弹簧501的弹性连接和活动磁块505与磁性卡槽506的磁性吸合,进一步提高半弧形减震垫504贴合的固定效果,增加部件的牢固性,提高装置工作时的稳定性

[0063]

综上:以超声波发生器11和换能器12的超声波技术以及多种蛋白酶复配的可控酶解技术对原料进行溶解,并激发蛋白酶内小分子肽因子的活性化,利用超滤膜3和层析分离技术逐级分离制备了具有生物活性的小分子肽功能因子,具有理想的抗氧化及抗衰老功能,用本发明建立的制备方法提取分离的小分子肽功能因子不仅具有显著的生物活性,还具有成本低、原料易得、制备过程简单,变废为宝,符合环保理念的特点。更重要的是能够大规模生产,且具有很好的稳定性和安全指标高等优势,同时解决了食品生产过程中废渣废料的综合利用,提高了资源开发利用度,具有一定的实用价值。

[0064]

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

起点商标作为专业知识产权交易平台,可以帮助大家解决很多问题,如果大家想要了解更多知产交易信息请点击 【在线咨询】或添加微信 【19522093243】 与客服一对一沟通,为大家解决相关问题。

与客服一对一沟通,为大家解决相关问题。

此文章来源于网络,如有侵权,请联系删除

热门咨询

热门咨询

tips

商标分类

商标分类  商标转让

商标转让